Hogyan választani a megfelelő görgőgépet kis mennyiségű termelésre?

A fémműveltechnikai területen a hajtászerek kulcsfontosságú eszközök a lapfémből való alakításhoz. A kis mennyiségű termelési igények esetén, hogyan válasszunk egy olyan gépet, amely megfelel a pontos feldolgozás követelményeinek és hatékony, rugalmas jellemzőkkel rendelkezik, az egy olyan probléma, amellyel számos cég küzd. Ez a cikk részletesen elemzi a vásárlási fontos pontokat, hogy segítsen Önnek abban, hogy megtalálja azt a megoldást, amely legjobban illeszkedik termelési igényeihez.

Hajtászerek alapjai a kis mennyiségű termeléshez

A modern görgőgépek a hagyományos mechanikus típusoktól indulva fejlődtek ki pontossági berendezésekkel, amelyek integrálják a CNC technológiát, a hidraulikus átvitelést és az intelligens ellenőrzést. A kis seres termelés jellemzői figyelembe véve, az ideális berendezésnek három alapvető jellemzője kell legyen: gyors mátrixcsere képesség (a mátrixcserét 15 perc alatt kell befejezni), ±0,1° szögismétlenség, és feldolgozási alkalmazkodás többféle anyag támogatására (mint például rostalmentes acél, aliumínium-ligatur, szén-doboz). Ez a típusú berendezés általában moduláris mátraxrendszerrel rendelkezik, amely jelentősen csökkenti a kis seres termelés egyesítési költségeit.

Fontos tényezők a kis seres görgőgépek kiválasztásakor

Berendezés mérete és feldolgozási kapacitás

Ajánlott kiválasztani a 4-6 méter munkamenet hosszúságú és 100-250 tonna nevezett nyomású kis és közepes méretű berendezéseket. Például, 2 mm-nél vékonyabb rostalan acéltáblákat feldolgoznikor egy 160-tonnás nyomású gép modellje elég ahhoz, hogy megfeleljen a követelményeknek és 30%-kal kevesebb területet igényeljen. Fontos paraméterezési képlet: Szükséges nyomás (tonna) = (8×húzóerő×tányér vastagság²×kiterjesztett hossz)/(alsó mátrix nyitás×1.33)

Pontosság és ismétlődés

Az új generáció elektro-hidraulikus szervórendszerével laseres valós idejű érzékelési eszközzel birtokosan ±0.05° belül tartja a szöghiba körét. Ajánlott olyan modellt választani, amely rendelkezik magas pontosságú vezérlőrendszerrel, például a DELEM DA-69T vagy az ESA S640, amelynek van automatikus görbület-kompensációs funkciója, és különösen alkalmas pontos részek feldolgozására magas konzisztenciakövetelmények esetén.

Működési kényelem és hibakeresési hatékonyság

Olyan berendezésekkel, amelyeknek vannak az alábbi jellemzői, több mint 40%-kal növelhető az efficiencia:

- Érintőképernyős ember-gép felület (HMI)

- Forma automatikus felismerő rendszer

- 3D grafikus programozás

- Folyamatparaméter adatbázis

Testreszabás és sokoldalúság

Többtengelyes háttér-mértórendszer (legalább X1/X2/R három tengely) igazítható szakaszos felső forma használatával képes speciális, bonyolult alakzatok feldolgozására. Néhány magasabb rangú modell támogatja még:

- Automatikus forma könyvtár kezelés

- Törési sorrend optimalizáló algoritmus

- Távoli diagnosztika funkció

Ajánlott törésvillamos modelljei a kis mennyiségű termelésre

Intelligens CNC törésvillamos

Alapvető előnyök:

Olyan AI folyamatoptimalizáló rendszerrel van ellátva

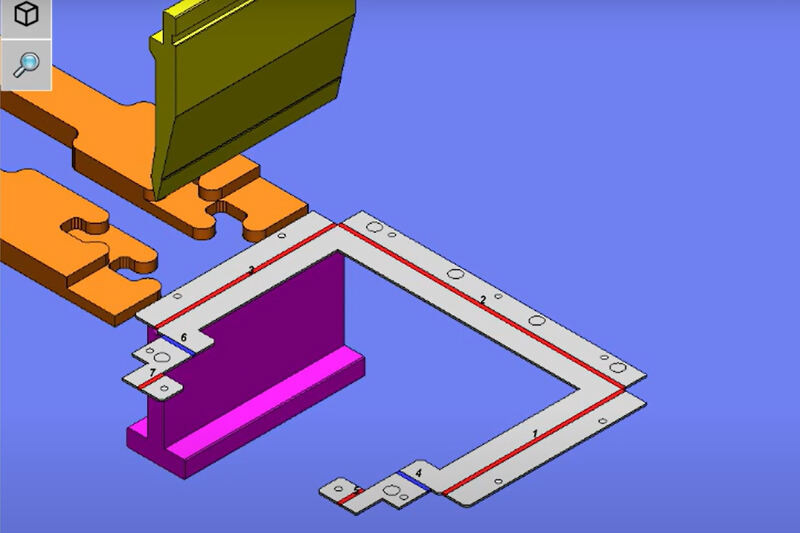

Támogatja az offline programozást (kompatibilis SolidWorks fájlokkal)

Szervóhajtás technológia 25%-os energiafogyaslat csökkentéssel

Szabványos biztonsági fénykortyna és kétkezes művelet védelme

Hidraulikus görgőgép

Kiemelkedő jellemzők:

Két hengere szinkronizációs pontosság 0,02 mm

Választható automatikus formaváltó eszköz

Gyakorlatilag 60%-os árkeresztben CNC modellhez képest

Alacsony karbantartási költség

GYIK

Melyik görgőgép a legalkalmasabb kis mennyiségű termelésre?

Ajánlott elsősorban CNC modell servomotor hajtású. Például egy havi 500 darab feldolgozási kapacitással rendelkező 304-es rostlenác tárcsára vonatkozóan az ajánlott konfiguráció a következő:

200 tonna nyomás

6-szabadsági hátulról történő pozicionálás

Mold kompenzációs funkcióval

Programozási tárolókapacitás ≥ 500 csoport

Hogyan lehet biztosítani a hajlítógép pontos hibakeresését?

Végezze el az „5-lépéses kalibrációs módszert”:

Használj 0.02mm/m szintű szabályt a gép testének beállításához

Lézeres észlelés a csúszkák párhuzamosságának meghatározására (hiba ≤ 0.05mm)

Ismételt pozícionáló teszt a hátsó leállítón (3 mérés eltérése < 0.03mm)

Kísérleti összehajtás ellenőrzése (legalább 5 kulony dimensiont kell mérni az első darab ellenőrzéséhez)

Paraméterek archiválása (folyamatlap-rendszer létrehozása)

Kis sereszterményű forgalmi gépek karbantartási gyakorisága?

Ajánlott a következő karbantartási terv:

Naponta: Útmutató vasolás ellenőrzése + levegővezeték vízkiürítése

Havonta: Hidraulikai olaj szennyezettség észlelése (NAS szint 9 vagy kevesebb)

Negyedévente: Servomotor encoder kalibrálása

Minden 2000 óránként: Komprehenszív prevenzív karbantartás (beleértve a záróelemek cseréjét).

Összefoglalás

Amikor kiválaszt egy hajlítógépet kis serám termelésre, ajánlott a „3+2” értékelési módszer alkalmazása: összpontosuljanak a három központi mutatóra – a pontossági szintre, a váltási hatékonyságra és a bővítési képességre – miközben figyelembe veszik az energiafogyaslat szintjének és az utánvizsgálati szolgáltatások két segédmutatóját. A modern hajlítási felszerelés sok olyan funkciót fejlesztett ki, amely optimalizálva van a kis serám termelésre, például az adaptív hajlítási technológiát vagy a virtuális szengettérképesítő rendszert. Ezek az innovációk jelentősen növelhetik a kis serám termelés teljesítményét. Valós vásárláskor ajánlott helyi próbafeldolgozást rendezni annak ellenőrzésére, hogy az eszköz valódi teljesítménye megfelel-e a konkrét folyamatigényeknek.