शीट धातु मोड़ने की मुख्य अवधारणाएं

शीट धातु मोड़ने में, अंतिम भाग के आयामों के संबंध में कई डिज़ाइन अवधारणाओं पर विचार किया जाना चाहिए। इन मुख्य अवधारणाओं पर चर्चा करने से पहले, कुछ मूलभूत शब्दों को समझना उपयोगी होता है:

न्यूट्रल एक्सिस: धातु के भीतर एक काल्पनिक रेखा जो मोड़ने के दौरान न तो फैलती है और न ही सिकुड़ती है।

टेंशन ज़ोन: मोड़ के बाहरी हिस्से का क्षेत्र जहाँ सामग्री फैल जाती है।

कंप्रेशन ज़ोन: मोड़ के आंतरिक हिस्से का क्षेत्र जहाँ सामग्री सिकुड़ जाती है।

बेंड लाइन: सीधी या वक्र रेखा जिसके अनुदिश मोड़ बनता है।

फ्लैंज की लंबाई: मोड़ की रेखा से फैले समतल भाग की लंबाई।

मुख्य डिज़ाइन और निर्माण अवधारणाओं की व्याख्या नीचे की गई है।

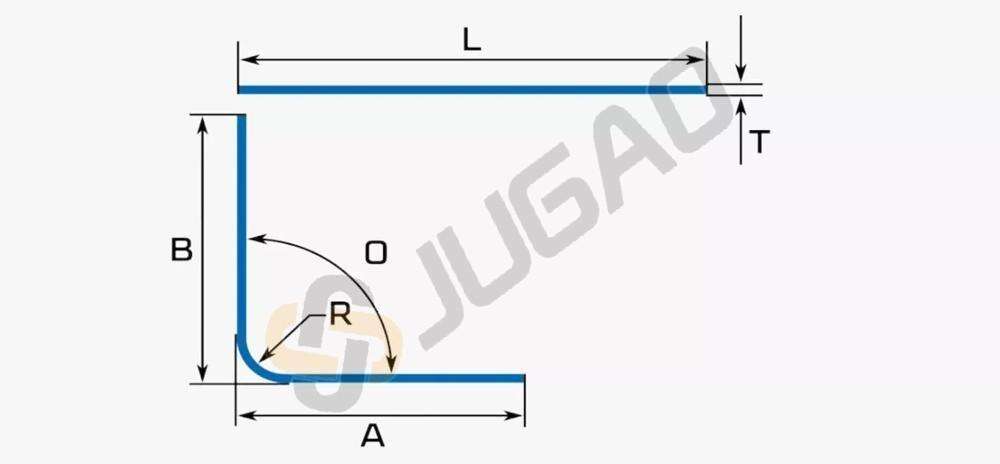

मोड़ की त्रिज्या

मोड़ त्रिज्या वह आंतरिक वक्रता त्रिज्या होती है जो शीट को मोड़ते समय बनती है। यह एक प्रमुख डिज़ाइन परिवर्तनशील है, जो आयामी सटीकता, शक्ति, आकार और संरचनात्मक अखंडता को प्रभावित करती है।

प्रत्येक सामग्री और मोटाई की न्यूनतम मोड़ त्रिज्या —एक सीमा होती है जिससे कम पर मोड़ना बिना क्षति के संभव नहीं होता। सामान्य नियम के तहत, न्यूनतम मोड़ त्रिज्या सामग्री की मोटाई के कम से कम बराबर होनी चाहिए।

न्यूनतम वक्रता त्रिज्या (R न्यूनतम ) = सामग्री की मोटाई (t)

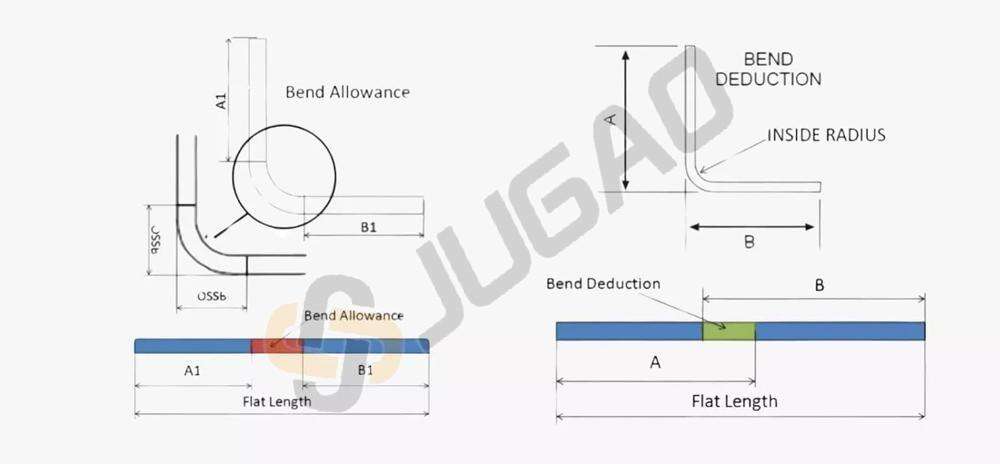

मोड़ घटाव

मोड़ते समय, मोड़ के क्षेत्र में सामग्री फैलती है, जिससे भाग की कुल समतल लंबाई उसके फ्लैंज की लंबाई के योग से थोड़ी कम हो जाती है। मोड़ घटाव वह मात्रा है जिसे मोड़ने के बाद वांछित अंतिम आयाम प्राप्त करने के लिए कुल खोदे हुए लंबाई से घटाया जाना चाहिए।

बेंड कटौती = 2 × (बाहरी बाधा बेंड अनुदान)

सही भाग लंबाई और विनिर्देश प्राप्त करने के लिए मोड़ कटौती के लिए सटीक लेखांकन आवश्यक है। कटौती मूल्य सामग्री के प्रकार, मोटाई और मोड़ त्रिज्या पर निर्भर करता है।

बेंड अनुमति

मोड़ की अनुमति तटस्थ धुरी के साथ मोड़ के घुमावदार भाग को बनाने के लिए आवश्यक सामग्री की लंबाई है। जब शीट को मोड़ दिया जाता है तो अंदर का भाग संकुचित होता है और बाहर का भाग खिंचाव होता है, लेकिन तटस्थ धुरी एक समान लंबाई पर बनी रहती है।

मोड़ की अनुमति सामग्री की मोटाई, मोड़ कोण, मोड़ विधि और के-कारक को ध्यान में रखती है। यह दो फ्लैंग्स के बीच तटस्थ अक्ष की चाप लंबाई का प्रतिनिधित्व करता है।

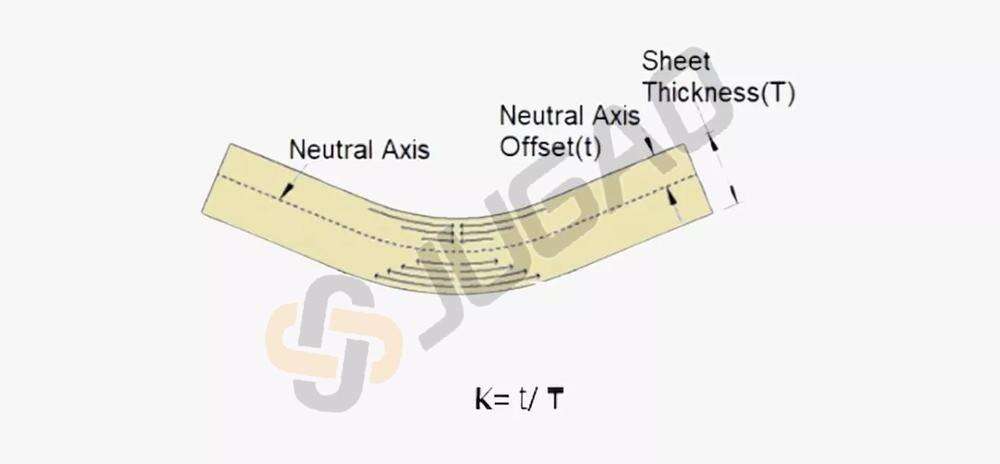

के-फैक्टर

K-फैक्टर शीट धातु डिज़ाइन में एक प्रमुख पैरामीटर है, जिसे न्यूट्रल एक्सिस ऑफसेट के सामग्री की मोटाई के अनुपात के रूप में परिभाषित किया जाता है। इसका मान आमतौर पर 0 से 1 के बीच होता है (व्यवहार में आमतौर पर 0.25 से 0.5)। उदाहरण के लिए, 0.3 का K-फैक्टर का अर्थ है कि न्यूट्रल एक्सिस मोड़ की आंतरिक सतह से मोटाई के 30% पर स्थित है।

K-फैक्टर यह अनुमान लगाने में मदद करता है कि सामग्री कितनी फैलती या संकुचित होती है और बेंड अनुमति की गणना के लिए उपयोग किया जाता है। अनुशंसित मान सामग्री और बेंड त्रिज्या के आधार पर भिन्न होते हैं।

मोड़ राहत

बेंड राहत बेंड लाइन के अंत में सामग्री के फटने या विकृति को रोकने के लिए बनाया गया एक छोटा नोच या कट होता है। यह विशेष रूप से तब आवश्यक होता है जब बेंड पूरे भाग में नहीं फैलता है, संरचनात्मक अखंडता और आयामी सटीकता बनाए रखने के लिए।

उन बेंड्स के लिए बेंड राहत की आवश्यकता नहीं होती है जो एक किनारे से दूसरे किनारे तक पूरी तरह से चलते हैं। जब बेंड शीट के अंदर रुकता है, तनाव केंद्रण से बचने के लिए इसका उपयोग किया जाता है।

डिज़ाइन नियम:

न्यूनतम राहत चौड़ाई ≥ सामग्री की मोटाई (t)

न्यूनतम राहत गहराई ≥ t + मोड़ त्रिज्या (R) + 0.5 मिमी

एक संबंधित अवधारणा है कोने की राहत , जो मोड़ रेखाओं के प्रतिच्छेदन पर साफ कोने प्राप्त करने और दरार को रोकने के लिए किया गया कट है।

स्प्रिंगबैक

मोड़ बल को हटाने के बाद, धातु अपने मूल आकार में आंशिक रूप से वापस लौटने की प्रवृत्ति रखती है, जो लोचदार पुनर्प्राप्ति के कारण होता है—इसे कहा जाता है स्प्रिंगबैक । यह अंतिम मोड़ के कोण और त्रिज्या को प्रभावित करता है, इसलिए सटीकता प्राप्त करने के लिए डिज़ाइन में इसकी भरपाई करनी चाहिए।

स्प्रिंगबैक उस सामग्री के लोचदार गुणों, मोड़ त्रिज्या और मोड़ने की विधि पर निर्भर करता है। उच्च यील्ड ताकत वाली सामग्री में अधिक स्प्रिंगबैक होता है।

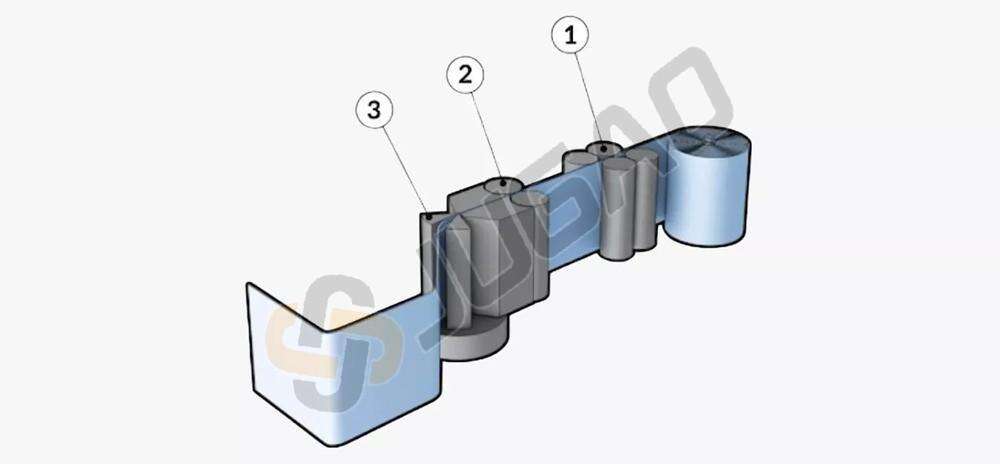

मोड़ क्रम

मोड़ क्रम वह क्रम है जिसमें एकल शीट पर कई मोड़ बनाए जाते हैं। एक अच्छी तरह से योजना बनाई गई क्रम उपकरण हस्तक्षेप, भाग विरूपण और हैंडलिंग समस्याओं से बचाती है। आम तौर पर, मोड़ बाहर से अंदर की ओर किए जाते हैं, और सरल या बड़े मोड़ को अधिक जटिल मोड़ से पहले बनाया जाता है। उपलब्ध उपकरण और मशीन क्षमताओं के साथ क्रम का अनुरूप होना भी आवश्यक है।

अनाज की दिशा

धातुओं में क्रिस्टलीकृत दाने की संरचना होती है जो उनकी निर्माण प्रक्रिया (जैसे, रोलिंग) के परिणामस्वरूप होती है। इन दानों की दिशा मोड़ने की क्षमता को प्रभावित करती है।

दरार के जोखिम को कम करने के लिए, विशेष रूप से तंग मोड़ या कुछ सामग्री के साथ, मोड़ रेखा को दाने की दिशा के दानों के लंबवत अनुरूप होना चाहिए। दाने के समानांतर मोड़ने से भाग जाने की संभावना बढ़ जाती है।