O papel crítico das cortinas de luz de seguridade nas prensas hidráulicas CNC

Na fabricación moderna de metais, as frezas hidráulicas CNC representan ao mesmo tempo unha ferramenta de produción potente e un reto significativo de seguridade. Entre as diversas medidas protectoras dispoñibles, os cortinas de luz de seguridade emerxeron como un compoñente indispensable para a protección do operador. Estes dispositivos avanzados de protección electro-sensibles (ESPE) crean unha barreira de seguridade invisible que detén instantaneamente a operación da máquina cando se rompe, evitando feridas potencialmente catastróficas.

Como Funcionan as Cortinas de Luz de Seguridade

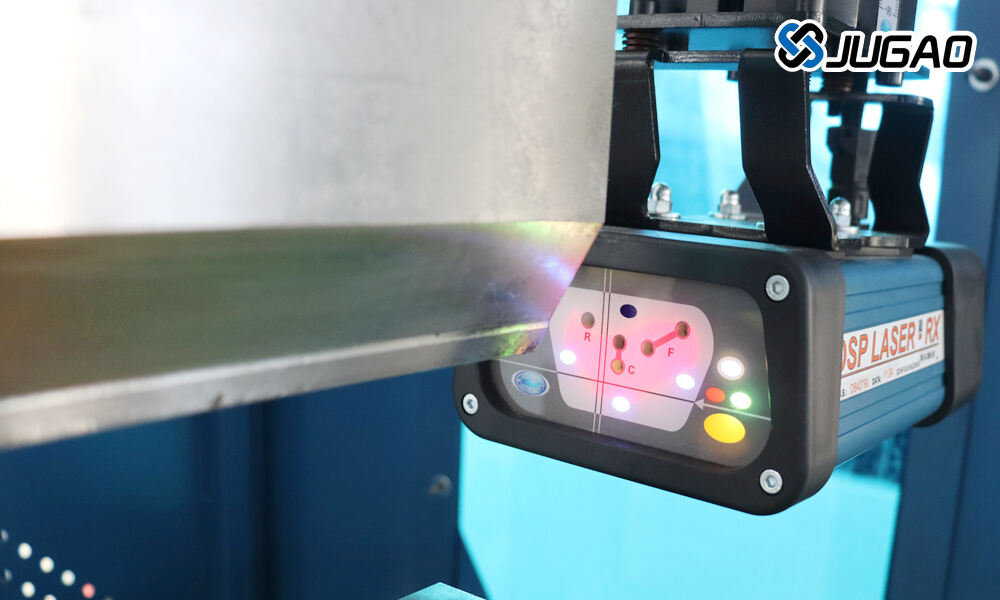

Un sistema de cortina de luz de seguridade consta de dous compoñentes principais:

1. Unidade Emisora: Proxecta unha serie de raios infravermellos sincronizados

2. Unidade Receptora: Detecta a integridade do patrón de raios de luz

Cando se instalan nunha prensa hidráulica de CNC, estes compoñentes establecen un campo de detección protexido arredor da zona perigosa. O sistema supervisa continuamente este campo a alta frecuencia (normalmente 500-2.000 Hz). Se algún obxecto interrompe os raios de luz - xa sexa a man dun operario, unha ferramenta ou outro material estranxo - o sistema activa unha resposta de seguridade inmediata:

1. Envia unha sinal de parada ao sistema de control cualificado en seguridade da máquina

2. Activa o mecanismo de freado dinámico da prensa

3. Manteña a condición de parada ata que se reinitialice manualmente

Unha cortina de luz de seguridade é un tipo de dispositivo de protección fotoeléctrico para evitar accidentes de seguridade causados por operarios ou outras persoas preto das máquinas en funcionamento.

Vantaxes Operativas Clave

As modernas cortinas de luz de seguridade ofrecen varias vantaxes fundamentais para aplicacións en prensas:

1. Protección Mellorada do Persoal

Evita feridas por esmagamento durante o ciclo de curvado

Elimina a necesidade de gardas físicas que poden obstaculizar o fluxo de traballo

Cumpre coas normas de seguridade ISO 13855 para o posicionamento

2. Mellora a eficiencia da produción

Permite un acceso máis próximo do operador que as barreras mecánicas

Posibilita unha configuración máis rápida e manipulación de materiais

Reduce o tempo de inactividade en comparación cos sistemas tradicionais de seguridade

3. Características avanzadas de seguridade

Electrónica de autoverificación para unha supervisión continua da fiabilidade

Funcionalidade de silenciamento para a manipulación automatizada de materiais

Zonas de parada en cascada para diferentes niveis de risco

Especificacións técnicas

| Parámetro | Valor típico | Importancia |

| Resolución | 14-30mm | Determina o tamaño mínimo de detección de obxectos |

| TempoDeResposta | <10ms | Asegura a parada inmediata da máquina |

| Altura de protección | 300-1800mm | Cobre toda a área perigosa |

| Categoría de seguridade | PLd/Cat.3(ISO 13849) | Cumpre os requisitos máis estritos de seguridade |

Consideracións de implementación

A instalación axeitada require atención a varios factores críticos:

1. Posicionamento: Debe manter a distancia mínima segura segundo o cálculo ISO 13855

2. Aliñación: A alineación previa asegura a detección ininterrompida do feixe

3. Integración: Debe interconectarse co relé de seguridade ou co PLC da máquina

4. Probas: Comprobacións periódicas de funcionamento, incluídas as probas diárias

As cortinas de luz de seguridade para prensas hidráulicas CNC serven como unha barreira protetora, asegurando a seguridade do operador ao detectar obstáculos. Detén a máquina inmediatamente se se detecta unha persoa ou obxecto, minimizando accidentes e mellorando a eficiencia operativa. O emisor envía emisións de luz ao receptor da outra banda e créase así a zona protexida. Cando unha obstrución (como un dedo do operador ou outros obxectos inesperados) entra na zona de protección, a cortina de luz envía inmediatamente unha sinatura ao controlador e detén o movemento do embolo simultaneamente.

Conclusión

Os cortinas de seguridade luminosas representan unha solución de enxeñería sofisticada que conecta a brecha entre a produtividade e a protección do operador nas operacións de freo hidráulico CNC. Ao implementar estes sistemas, os fabricantes poden lograr:

Cumprimento das normas internacionais de seguridade (ISO 12100, ISO 13849)

Redución dos accidentes no lugar de traballo e custos asociados

Mellora da eficiencia operativa a través dun deseño intelixente de seguridade

Para obter un rendemento óptimo, consulte sempre cos especialistas en seguridade para garantir a selección axeitada do sistema, a instalación e a manutención en función da configuración específica do seu freo e dos requisitos operativos.