Guía de mantemento profesional do grupo de válvulas hidráulicas para frezas de prensa

O grupo de válvulas hidráulicas é a unidade de control central do sistema hidráulico. O seu estado de funcionamento afecta directamente a eficiencia e a estabilidade do equipo. Unha mantenza estandarizada non só pode prolongar a vida útil do equipo, senón tamén previr avarías repentinas e asegurar a seguridade na produción. A continuación descríbese o procedemento de mantenza a nivel profesional:

Protocolo Integral de Mantenza

Preparación Antes da Mantenza

1. Procedemento de Bloqueo de Seguridade

Activar o interruptor principal de alimentación

Instalar dispositivos de bloqueo físico con candados persoais

Verificar o estado sen enerxía intentando arrancar a máquina

Descargar toda a presión hidráulica do sistema

2. Preparación do Espazo de Traballo

Zona de traballo limpa e ben iluminada

Sistema de contención do aceite (bandexas recolectoras/materiais absorbentes)

Estación de ferramentas organizada con contenedores etiquetados

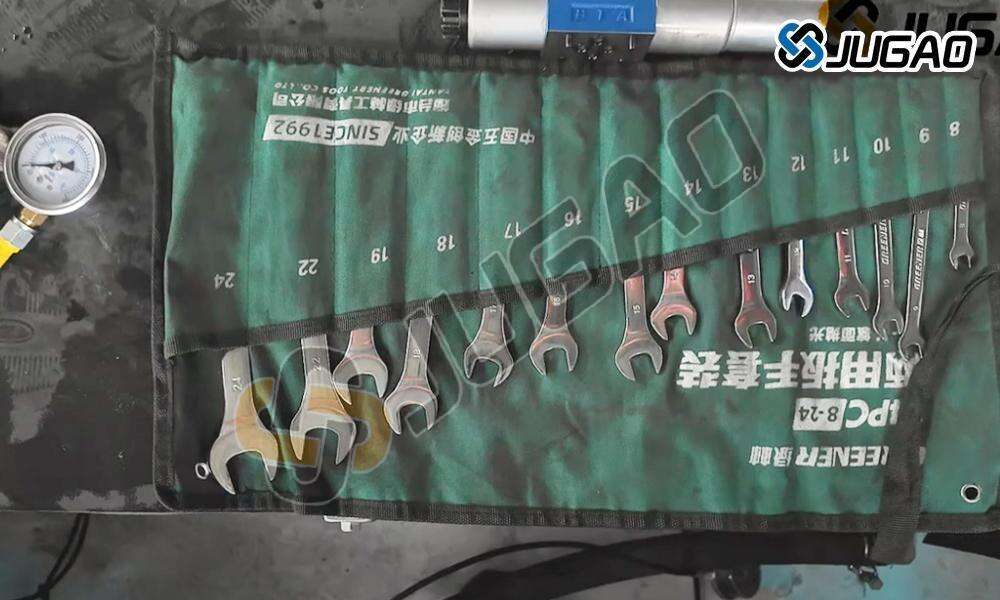

3. Ferramentas e materiais necesarios

Xogo de chave Allen métrica (4 mm-10 mm)

Ferramentas magnéticas de recuperación

Baño de limpeza ultrasónica (opcional)

Kit hidráulico de pezas de estanquidade (especificado polo fabricante)

Instrumentos de medición de precisión

Procedemento detallado de desmontaxe

Paso 1: Illamento do grupo de válvulas

1) Localizar o colector principal de válvulas hidráulicas

2) Etiqueta e fai unha foto a todas as conexións hidráulicas

3) Escoa o fluído hidráulico residual cara a recipientes aprobados

4) Desconecta os electroimáns (anota a configuración dos cables)

Paso 2: Desmontaxe sistemática

| CapaDeCompomentes | TamañoDoParafuso | EspecificaciónDoPar | NotasEspeciais |

| PlacaDaCubertaExterior | M5Hex | 8-10Nm | Contén anel O primario |

| Placa intermedia | M8 Hex | 12-15Nm | Contén resorte da válvula de alivio |

| Corpo da válvula central | M6 Hex | 10-12Nm | Recoméndase recuperación magnética |

Paso 3: Inspección de Compoñentes

1. Exame do Núcleo da Válvula

Verificar posibles riscos/patróns de desgaste (usar aumento de 10×)

Medir o diámetro do núcleo (tolerancia ±0,01 mm)

Verificar movemento suave dentro do cilindro

2. Avaliación do Resorte

Medición da lonxitude libre

Proba de compresión (comparar coas especificacións do OEM)

Inspección visual de posibles fisuras por fatiga

3. Avaliación do Sellado

Verificación da dureza (escala Shore A)

Análise da deformación da sección transversal

Detección de imperfeccións superficiais

Técnicas avanzadas de limpeza

Proceso mecánico de limpeza

1. Eliminación primaria de detritos

Utilizar hisopos sen fiapos con aguarrás mineral

Extracción con partículas magnéticas

Xecto de aire comprimido (regulado a 2 bar)

2. Tratamento preciso da superficie

Limpieza ultrasónica (20kHz, solución a 60°C)

Pulido microabrasivo (600+ de granulometría)

Enxuage final con disolvente (fluído hidráulico aprobado)

Análise de contaminación

Recoller mostras de partículas para:

Composición metalúrxica

Distribución do tamaño das partículas

Identificación da fonte (desgaste vs. contaminación)

Protocolo de remontaxe e proba

Pasos de remontaxe precisa

1. Lubricación de compoñentes

Aplicar o lubricante de montaxe especificado polo fabricante

Cubrir uniformemente todas as superficies deslizantes

Protexer os selos cunha película de fluído hidráulico

2. Secuencia de torque

Seguir o apertado en patrón de estrela

Usar unha chave dinamométrica calibrada

Proceso de torque en tres etapas (50%, 80%, 100%)

3. Verificación do aliñamento

Verificación con indicador de reloxo (desvío<0,02 mm)

Proba de accionamento do solenoide (proba en banco)

Verificación do movemento manual do rotor

Posta en marcha do sistema

1. Comprobacións previas ao arranque

Verificar o nivel e estado do fluído

Inspeccionar para detectar fugas (sen presión)

Confirmar conexións eléctricas

2. Probas operativas

Proba de ciclo de baixa presión (25% nominal)

Verificación do percorrido completo

Proba da rampa de presión (progresivamente ata o 100%)

3. Validación do desempeño

Medición do tempo de resposta

Proba de mantemento da presión

Avaliación da consistencia do ciclo

Recomendacións do intervalo de mantemento

| Componente | FrecuenciaDeInspección | CriteriosDeSubstitución |

| VálvulaDeslizante | 500horas | >0,03mm de desgaste |

| Sellos | 2.000 horas | Cambio de dureza >15% |

| Molas | 5.000 horas | >5% de deformación lonxitudinal |

| Conxunto completo | 10.000 horas | Indicadores de desgaste acumulativo |

Matriz de resolución de problemas

| Síntoma | Causa probable | Acción correctiva |

| Respostadeseguida | Bobina contaminada | Limpexa ultrasónica |

| Flutuación de presión | Selos desgastados | Substitución completa dos selos |

| Fugas externas | Par de apriete incorrecto | Volver a apretar segundo especificacións |

| Movemento irregular | Fatiga do resorte | Kit de substitución do resorte |

Consellos avanzados de mantemento

1. Mantemento predictivo

Implementar programa de análise de aceite

Instalar contadores de partículas

Datos de rendemento de tendencia

2. Actualizacións de compoñentes

Considerar carretes recubertos para maior durabilidade

Actualizar a selos de alto ciclo

Instalar conectores rápidos

3. Normas de documentación

Manter rexistros históricos dos compoñentes

Fotografar as etapas críticas

Rexistrar os valores de torque

Lista de verificación de cumprimento da seguridade

Normas de seguridade para máquinas ANSI B11.3

Requisitos OSHA de bloqueo/etiquetaxe

Directrices NFPA para sistemas hidráulicos

Avisos específicos do fabricante

Conclusión

Este protocolo profesional de mantemento prolonga a vida útil do grupo de válvulas en40-60% mentres garante un rendemento óptimo da freza. O mantemento regularsegundo estes procedementos evita o 85% das paradas relacionadas coa hidráulica.Sempre consulte os manuais do fabricante para coñecer os requisitos específicos domodelo e manteña rexistros detallados de servizo para cumprir cos requisitos dagarantía.