Análise do rendemento do corte e gravado a láser

As tecnoloxías de corte e gravado a láser están amplamente extendidas na fabricación industrial, creación artística e electrónica debido á súa alta precisión, eficiencia e capacidade de procesamento sen contacto. Este documento ofrece unha análise detallada dos principios, métricas de rendemento, factores que inflúen, aplicacións e tendencias futuras do corte e gravado a láser.

Principios Fundamentais

1. Corte a láser

O corte a láser utiliza un feixe láser de alta densidade de enerxía para derretir, vaporizar ou inflamar os materiais, mentres que un gas auxiliar (por exemplo, osíxeno, nitróxeno) expulsa os residuos fundidos, posibilitando a separación precisa dos materiais.

2. Gravado a láser

O gravado a láser implica a ablatión localizada ou reaccións químicas na superficie dun material para crear marcas ou patróns permanentes. Ao contrario do corte, o gravado normalmente non atravesa o material, senón que modifica a súa textura ou cor superficial.

Métricas de rendemento

1. Precisión

Precisión de posicionamento: Tipicamente ±0,01 mm, con sistemas avanzados alcanzando ±0,005 mm.

Repetibilidade: Xeralmente dentro de ±0,02 mm para procesamento en lotes consistente.

Ancho de liña mínimo: Depende do tamaño do punto do láser (10–100 µm); os láseres ultrarrápidos permiten o gravado a escala micrométrica.

2. Velocidade de procesamento

Velocidade de corte: Depende do grosor do material e da potencia do láser (por exemplo, os láseres de CO₂ cortan o aceiro inoxidable de 1 mm a 20 m/min).

Velocidade de gravado: O gravado vectorial pode alcanzar os 1000 mm/s, mentres que o gravado por escaneo é máis lento debido aos métodos utilizados.

3. Compatibilidade de materiais

| Material | Tipo de laser | Rendemento |

| Metais (Aceroinox, Al, Cu) | Fibras láser, CO₂ de alta potencia | Cortes de alta precisión, gravado con asistencia de oxidación |

| Non metais (Madeira, Acrílico, Pele) | Láser CO₂ (10.6 µm) | Cortes suaves, gravado detallado |

| Compostos (PCB, Fibra de carbono) | Láser UV (355 nm) | Zona afectada polo calor (HAZ) mínima, gravado de alta resolución |

4. Calidade da superficie

Rugosidade da beira de corte: Normalmente Ra < 10 µm (os láseres de fibra conseguen Ra < 5 µm para metais).

Control da profundidade de gravado: Axustable mediante potencia e pasadas (precisión ±0,01 mm).

Factores clave que inflúen

1. Parámetros do láser

Lonxitude de onda: UV (355 nm) para gravado fino; CO₂ (10,6 µm) para non metais.

Potencia: Unha maior potencia aumenta a velocidade pero pode causar deformación térmica.

Frecuencia de pulso (láseres pulsados): Afecta á eficiencia e á ZAT.

2. Sistema óptico

Lente de foco: A lonxitude focal determina o tamaño do punto e a profundidade de campo (lonxitudes focais curtas melloran a precisión).

Calidade do feixe (M²): Os feixes con calidade próxima ao límite de difracción (M² ≈ 1) proporcionan cortes máis suaves.

3. Optimización do proceso

Gas de asistencia: O osíxeno aumenta a velocidade (pero oxida as beiras); o nitróxeno garante cortes limpos.

Estratexia de escaneo: Raster para gravado en grandes áreas; vectorial para contornos.

Aplicacións

1. Fabricación Industrial

Fabricación de chapa metálica: Corte de compoñentes para automoción/aeroespacial.

Electrónica: Corte de FPC (PCB flexible), microfurrado de PCB.

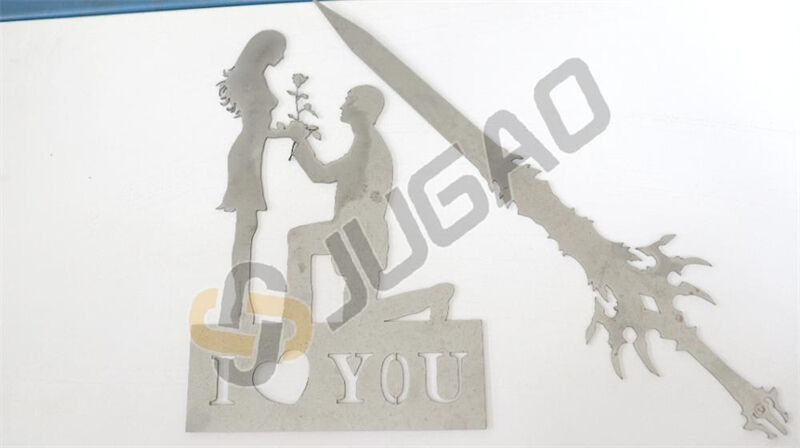

2. Creatividade e personalización

Obras de arte: Gravado en madeira/acrílico, marcaxe en peles.

relevo 3D: Gravado en tons de gris para efectos de profundidade.

3. Médico e investigación

Ferramentas cirúrxicas: Instrumentos de aceiro inoxidable de precisión.

Microprocesado: Lasers ultrarrápidos (femtosegundo/picosegundo) para microestruturas.

Tendencias futuras

1. Maior potencia e eficiencia: Procesado multirrolo para aumentar a produtividade.

2. Automatización intelixente: Optimización de parámetros impulsada por IA.

3. Lasers verdes: Lasers de fibra eficientes energeticamente.

4. Adopción de lasers ultrarrápidos: Expansión nos campos médico e semiconductor.

Conclusión

O corte e gravado con laser ofrecen unha precisión e versatilidade incomparables, o que os fai indispensables na fabricación moderna. Os avances nos focos láser, automatización e control de proceso aumentarán aínda máis as súas capacidades e aplicacións.