Erros comúns na operación de prensas plegadoras

As máquinas de dobrado (freos de prensa) son fundamentais na fabricación de metais para crear dobras precisas en chapa metálica. Non obstante, un funcionamento incorrecto pode provocar defectos, danos na máquina e riscos de seguridade. Este documento analiza os erros máis frecuentes no funcionamento das máquinas de dobrado, as súas causas e as mellores prácticas para evitalos.

1. Erros operativos comúns e solucións

1.1. Selección incorrecta de ferramentas

Erro:

Utilizar combinacións de punzón/matriz inadecuadas (abertura en V, radio ou tonelaxe incorrectos).

Aplicar ferramentas brandas para materiais duros (por exemplo, matrices de aluminio para acero inoxidable).

Consecuencias:

Precisión deficiente no dobrado, desgaste excesivo das ferramentas ou sobrecarga da máquina.

Solução:

Seguir as directrices do fabricante sobre ferramentas.

Usar un ancho de punzón axeitado: abertura do punzón en V = 6–12× espesor do material (T).

1.2. Posicionamento incorrecto do material

Erro:

Axuste mal aliñado do tope traseiro.

Presión de suxeición desigual.

Consecuencias:

Ángulos de dobrado inconsistentes, asimetría das pezas.

Solução:

Calibrar regularmente os topes traseiros.

Utilizar guías láser ou sistemas de posicionamento CNC.

1.3. Ignorar a dirección do grán do material

Erro:

Dobrar paralelo ao grán en materiais anisotrópicos (por exemplo, acero laminado).

Consecuencias:

Fendas, redución da resistencia ao dobrado.

Solução:

Sempre dobre perpendicularmente ao grano cando sexa posíbel.

1.4. Sobrecarga da Máquina

Erro:

Exceder a capacidade de tonelaxe da dobradora para materiais grosos.

Consecuencias:

Desviación do carro, danos no sistema hidráulico.

Solução:

-

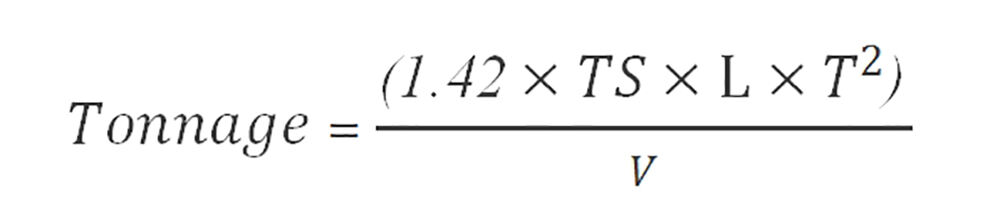

Calcule a tonelaxe requirida:

Onde:

TS = Resistencia á tracción (MPa)

L = Lonxitude do dobrado (mm)

T = Espesor do material (mm)

V = Abertura do troquel (mm)

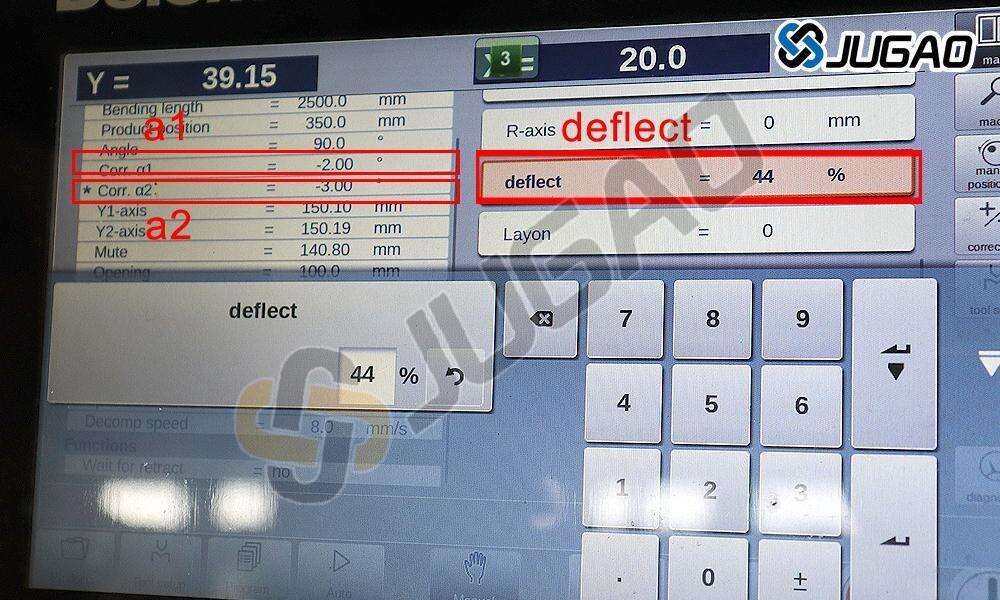

1.5. Non ter en conta a compensación do retroceso

Erro:

Non ter en conta o rebote do material despois de dobrar.

Consecuencias:

Pezas subdobradas, necesario refacer o traballo.

Solução:

Sobredobrar entre 1° e 5° (varía segundo o material).

Usar corrección angular controlada por CNC.

1.6. Prácticas incorrectas de lubricación

Erro:

Realizar dobres sen lubricación ou usar lubricantes incorrectos.

Consecuencias:

Superficies raiadas, desgaste acelerado das ferramentas.

Solução:

Aplicar pastas anti-fricción (por exemplo, dissulfuro de molibdeno).

1.7. Secuencia de dobre incorrecta

Erro:

Executar dobres complexos nunha orde ilóxica.

Consecuencias:

Interferencia da ferramenta, bridas deformadas.

Solução:

Seguir a regra de "dentro fóra":

1. Dobre primeiro os elementos máis internos.

2. Avance cara ás beiras exteriores.

2. Erros relacionados coa seguridade

2.1. Evitar as proteccións de seguridade

Risco:

Lesións nas mans por puntos de estrangulamento.

Prevención:

Nunca desactive as cortinas luminosas/proteccións para dedos.

2.2. Manipulación incorrecta de follas grandes

Risco:

Materiais caídos, esforzos musculares.

Prevención:

Usar elevadores de vacío ou axudas de grúa.

3. Resolución de defectos

| Defeito | Causa probable | Corrección |

| Rachaduras | Radio demasiado pechado | Aumentar o radio de curvatura |

| Arrugas | Presión insuficiente | Axustar a tonelaxe |

| Inconsistencia do ángulo | Ferramentas gastadas | Substituír punzón/troquel |

| Marcas na superficie | Troqueis sujos/daniados | Limpar/pulir ferramentas |

4. Mellores prácticas para a prevención de erros

Formación do operario – Actualizacións regulares en CNC/programación.

Mantemento preventivo – Comprobar os sistemas hidráulicos, guías.

Planificación do traballo – Verificar as simulacións de CAD/CAM antes da produción.

Controis de calidade – Inspección do primeiro artigo con transportadores.

5. Conclusión

Evitar erros frecuentes no dobrado require comprender o comportamento do material, a física das ferramentas e os límites da máquina. A implementación de fluxos de traballo estruturados e protocolos de seguridade minimiza o desperdicio mentres se maximiza a produtividade.