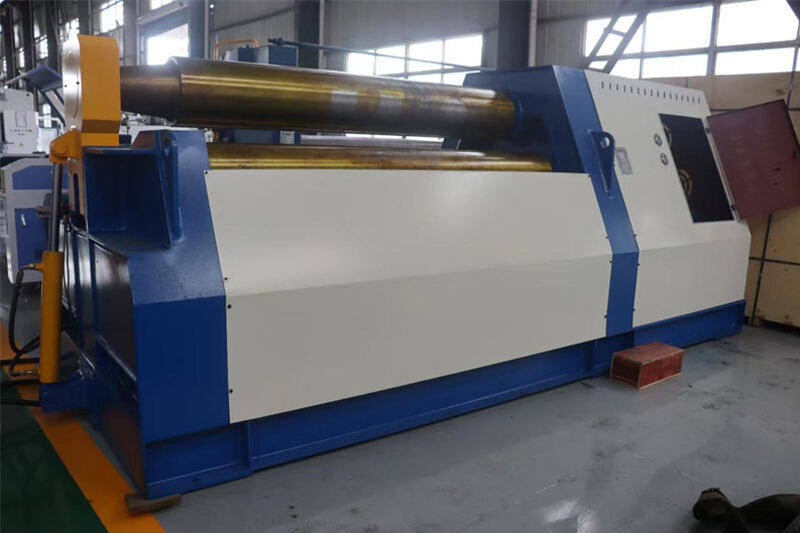

Pourquoi la précision des laminoirs est-elle si importante ?

Lors de la préparation des matériaux pour des tâches de fabrication critiques, je pense souvent à la valeur fondamentale de la précision des laminoirs : ce n'est pas un luxe, mais un critère direct pour la précision des pièces, le gaspillage de matériau et l'efficacité de production. Ce guide expliquera comment améliorer la qualité des produits, réduire les taux de rebut et garantir que votre atelier réponde aux spécifications les plus exigeantes des clients en respectant des tolérances strictes et en calibrant régulièrement vos machines.

L'influence de la précision de la machine à laminer sur la qualité des pièces

Comprendre les exigences en matière de tolérance des pièces laminées

Chaque projet possède une tolérance définie – c'est-à-dire l'écart maximal autorisé par rapport à la dimension nominale. Lors du formage de cylindres ou de panneaux courbés, le contrôle précis des tolérances est essentiel pour garantir que la géométrie finale corresponde à l'intention de conception. Grâce à des machines de précision, je suis capable d'atteindre des exigences de rectitude ou de circularité de ±0,5 mm, courantes dans les applications aérospatiales et automobiles.

Réduire les déchets et les rebuts de matière

Un formage imprécis entraîne des retouches ou des rebuts. J'ai constaté que des ateliers pouvaient réduire les rebuts jusqu'à 30 % simplement en appliquant un contrôle précis de la position du dispositif de butée arrière et en synchronisant la position des rouleaux. En maintenant des paramétrages répétables, je limite les pièces rejetées et diminue les coûts liés aux matériaux.

Technologies clés pour améliorer la précision des machines de formage

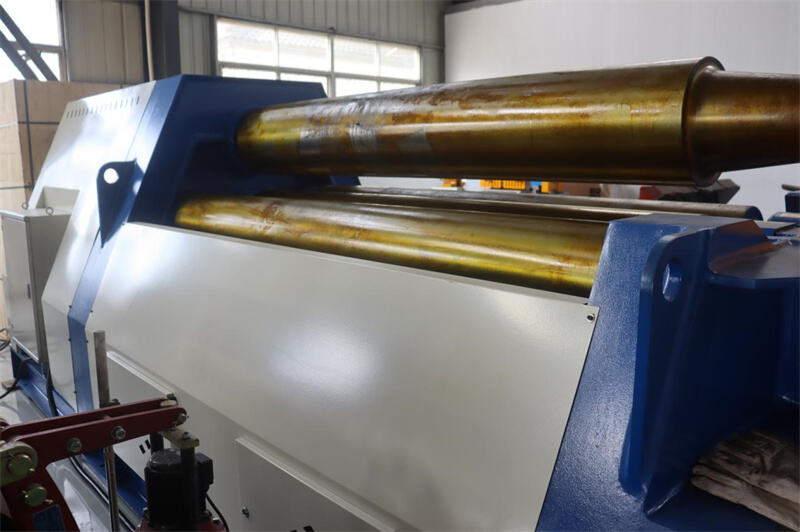

Étalonnage régulier de l'écartement des rouleaux et du dispositif de butée arrière

Le calibrage de l'écartement des rouleaux permet de s'assurer que la tôle se déforme uniformément à chaque passage. J'effectue un calibrage mensuel à l'aide d'un comparateur et d'un jauges d'épaisseur afin de vérifier l'écartement des rouleaux. Ensuite, j'ajuste l'arrêt du pouce arrière pour maintenir la position d'alimentation de la tôle à moins de 0,2 mm de la valeur cible.

Mise en œuvre d'un contrôle à boucle fermée

Les laminoirs modernes équipés de moteurs servo à boucle fermée et de capteurs laser de déplacement me permettent de surveiller les données de position en temps réel. Lorsque j'active le retour d'information en boucle fermée, le contrôleur corrige automatiquement les écarts, assurant ainsi une courbure constante même sous des conditions de charge variables.

Lubrification et nettoyage pour un fonctionnement fluide

Une machine propre et bien lubrifiée fonctionne plus en douceur. J'applique le lubrifiant recommandé par le fabricant sur toutes les articulations mobiles et je maintiens les surfaces des rouleaux exemptes de débris. Cette pratique simple empêche les mouvements irréguliers des rouleaux et préserve la précision du calibrage.

Remplacement préventif des pièces usées

Les manchons à rouleaux, les joints et les flexibles hydrauliques se dégradent avec le temps. En planifiant des remplacements préventifs basés sur des données de durée de vie, je peux éviter des pannes imprévues qui pourraient compromettre la précision.