Diagnostic rapide et gestion des pannes d'alarme dans la série ET

Rencontrez-vous des problèmes d'alarme sur votre machine à cintrer tout-électrique à servo-moteur de la série ET ? Vous êtes au bon endroit. Cet article vous fournit un guide détaillé pour diagnostiquer rapidement les problèmes d'alarme de la série ET, garantissant ainsi un fonctionnement de production fluide et efficace. Bien que les alarmes de la série ET soient courantes, une approche adaptée permet de les résoudre rapidement et de restaurer les performances optimales de votre équipement. Que vous soyez novice avec ce système ou que vous souhaitiez optimiser votre processus de dépannage, ce guide vous présente les étapes clés pour traiter efficacement les divers problèmes d'alarme.

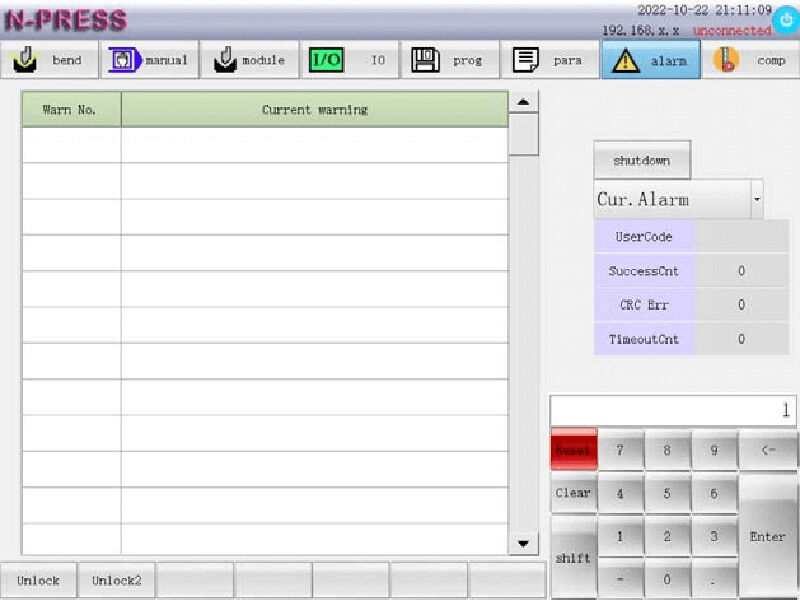

Étape 1 : Accéder à l'interface d'alarme de la série ET

Cliquez sur la touche de fonction « alarme » pour accéder à l’interface et consulter tous les détails des alarmes de la série ET. Cette interface affiche de manière exhaustive les alarmes en cours, les historiques d’alarmes ainsi que d’autres statistiques essentielles, telles que le nombre de communications réussies, les erreurs de vérification et les dépassements de délai.

Analyser les historiques d’alarmes

Comprenez la fréquence et le type d’alarmes survenus en examinant les historiques antérieurs. Portez une attention particulière au nombre d’erreurs de vérification des alarmes de la série ET et aux problèmes de dépassement de délai, car ceux-ci révèlent des dysfonctionnements sous-jacents au niveau de la communication avec le module E/S.

Communications réussies : reflète le nombre de communications réussies entre le système et le module E/S, indiquant ainsi l’état général de la communication du système.

Erreurs de vérification : affiche le nombre d’erreurs de vérification survenues lors de la communication des données entre le système et le module E/S. Un nombre élevé d’erreurs pourrait indiquer des problèmes d’intégrité des données nécessitant une attention immédiate.

Délais d'attente : Affiche le nombre d'erreurs de connexion de communication entre le système et le module E/S, signalant des perturbations potentielles dans le transfert des données pouvant affecter le fonctionnement de la machine.

Étape 2 : Interprétation de l'état d'alarme de la série ET

Pour gérer efficacement l'alarme de la série ET, commencez par consulter les informations d'alarme afin d'identifier les codes d'erreur (ERRxxx) et d'avertissement (ALMxxx). Les alarmes les plus récentes sont indiquées sous la désignation « Alarme actuelle ». Suivez les instructions pour résoudre les problèmes, puis appuyez sur la touche de réinitialisation afin d'effacer l'alarme et de restaurer le fonctionnement normal du système.

En cas de défaillance d'un système CNC, jusqu'à cinq alarmes actuelles s'affichent. Enregistrez le code d'avertissement et appliquez l'action recommandée, ou contactez du personnel de maintenance qualifié si nécessaire.

En suivant ces étapes, vous pouvez diagnostiquer rapidement l'alarme de la série ET, réduire les temps d'arrêt et améliorer la productivité.

Étape 3 : Résolution des problèmes liés à l'alarme de la série ET

Alarme de la série ET – Code d'erreur

ERR001 : Alarme du rideau lumineux de sécurité

Cause : Lorsque l’axe Y est orienté vers le bas, le corps humain ou d’autres objets pénètrent dans la zone du rideau lumineux.

Traitement : Vérifiez si une personne se trouve dans la zone du rideau lumineux ou si la grille de sécurité est défectueuse.

ERR002 : Écart de position des axes Y1 et Y2

(Une alarme est déclenchée lorsqu’elle se produit en mode manuel, et une alarme est également déclenchée lorsqu’elle se produit en mode pliage.)

Cause : L’écart de la valeur absolue des coordonnées des axes Y1 et Y2 dépasse la valeur maximale autorisée pour l’écart de l’axe Y.

Traitement : Vérifiez d’abord si l’erreur de position des axes Y1 et Y2 dépasse les tolérances admises. Ensuite, vérifiez si l’encodeur linéaire fonctionne correctement ou s’il est défectueux. Enfin, examinez s’il existe un défaut au niveau de la transmission mécanique et si la valeur autorisée pour l’écart de position, définie dans les paramètres système pour les axes Y1 et Y2, a été réglée trop faiblement.

ERR003 : Alarme lorsque la pression dépasse la valeur maximale autorisée pour la machine-outil

Cause : Moule ou matériau incorrect sélectionné.

Traitement :

1. Vérifier le choix du moule et du matériau :

Veillez à ce que le moule et le matériau soient correctement sélectionnés.

2. Vérifier la pression de pliage :

Vérifiez si la pression de pliage définie dans le programme, la synthèse et l’interface de programmation est trop élevée.

3. Évaluation de la pression :

Si la pression affichée dépasse la limite autorisée de la machine-outil :

Remplacez le moule ou le matériau.

Si la pression affichée se situe dans la plage autorisée :

Vérifiez le réglage correct des hauteurs des matrices supérieure et inférieure.

ERR004 : Alarme lorsque la pression dépasse la valeur autorisée du moule

Cause : Moule ou matériau incorrect sélectionné.

Traitement :

1. Vérifiez si le moule et le matériau ont été correctement sélectionnés.

2. Vérifiez si la pression de pliage définie dans le programme, la synthèse et l’interface de programmation est trop élevée.

Si la pression affichée dépasse la pression admissible du moule, remplacez le moule ou le matériau.

Si la pression affichée se situe dans la plage admissible du moule, assurez-vous que les hauteurs des moules supérieur et inférieur sont correctement réglées.

ERR005 : Pression limite de pliage dépassée

Cause : Moule ou matériau incorrect sélectionné.

Traitement :

1. Vérifiez si le moule et le matériau ont été correctement sélectionnés.

2. Vérifiez si la pression de pliage définie dans le programme, la synthèse et l’interface de programmation est trop élevée.

3. Si la pression affichée dépasse la pression admissible du moule, veuillez remplacer le moule ou le matériau.

4. Si la pression affichée se situe dans la plage admissible du moule, assurez-vous que les hauteurs des moules supérieur et inférieur sont correctement réglées.

ERR006 : Délai d’attente dépassé pour la communication de détection de pression

Cause : délai d’attente dépassé lors de la communication entre le système et la carte E/S.

Traitement : vérifiez que le type de carte E/S est correctement configuré et que les connexions du câble de communication RS-485 sont bien établies.

ERR007 : Défaut du canal de détection de pression

Cause : La valeur analogique est trop faible.

Traitement : Vérifiez que les connexions des lignes de signal analogique sont correctes.

ERR008-ERR12 : Limite maximale positive de l’axe X-Z2

(Une alarme sera déclenchée pendant le pliage ; une alarme sera déclenchée en mode manuel)

Cause : L’interrupteur de fin de course positive de chaque axe est actionné pendant le pliage.

Traitement :

1. Vérifiez si chaque axe est entré dans la zone de l’interrupteur de fin de course positive.

2. Vérifiez si l’interrupteur de fin de course positive de chaque axe est défectueux.

3. Utilisez l’interface de commande manuelle pour déplacer chaque axe hors de la zone de l’interrupteur de fin de course.

ERR013-ERR017 : L’axe X-Z1 dépasse la limite maximale négative

(Une alarme sera déclenchée lors du pliage et de la recherche du point zéro ; une alarme sera déclenchée lorsque le mode manuel est activé)

Cause : l'interrupteur de fin de course négatif de chaque axe est actionné pendant le pliage.

Traitement :

1. Déplacez chaque axe depuis l'interface de commande manuelle afin de sortir de la zone de l'interrupteur de fin de course.

2. Vérifiez si chaque axe pénètre dans la zone de l'interrupteur de fin de course négatif.

3. Vérifiez si l'interrupteur de fin de course négatif de chaque axe est défectueux.

ERR018-ERR022 : Dépassement positif logiciel de l'axe X-Z2

Cause : la coordonnée machine de chaque axe dépasse la position de limite logicielle positive définie par le paramètre système.

Traitement : vérifiez si la position de limite logicielle positive définie pour chaque axe par le paramètre système est correctement réglée.

ERR023-ERR027 : Dépassement négatif logiciel de l'axe X-Z1

Cause : la coordonnée machine de chaque axe dépasse la position de limite logicielle négative définie par le paramètre système.

Traitement : Vérifiez si la position de la limite logicielle négative de chaque axe, définie par le paramètre système, est appropriée.

ERR028 : Alarme d’échéance de la machine-outil

Cause : La machine-outil est en retard sur son échéance.

Traitement : Veuillez contacter le fournisseur.

ERR029-ERR034 : Alarme du variateur servo de chaque axe

Cause : Le variateur servo de l’axe concerné déclenche une alarme ou la connexion du variateur servo est défectueuse.

Traitement : Vérifiez la cause de l’alarme du variateur servo ou vérifiez le câble de connexion entre le système et le variateur servo.

ERR035-ERR040 : Alarme de l’encodeur de chaque arbre

Cause : Le signal de l’encodeur de l’arbre concerné est erroné.

Traitement : Vérifiez le câblage des signaux liés à l’encodeur sur le câble de connexion entre le système et le variateur servo.

ERR041-ERR046 : Alarme anormale du servo en mode sans mouvement pour chaque axe

Cause : Lorsque l’axe concerné ne reçoit pas de commande de mouvement, il détecte une anomalie dans les coordonnées renvoyées.

Traitement : Vérifiez le câble de connexion de l’encodeur.

ERR047-ERR052 : Alarme anormale du servo en mode mouvement pour chaque axe

Cause : Alarme de suivi de position pour chaque axe.

Traitement : Vérifiez si la valeur autorisée d’erreur de suivi de position est réglée trop faiblement.

ERR053 : Alarme de coupure d’alimentation

Cause : La tension d’alimentation du système est détectée comme étant trop basse.

Traitement : Vérifiez si l’alimentation électrique est normale.

ERR054 : Alarme système

Cause : Exception interne du système.

Traitement : Veuillez contacter le fournisseur.

ERR055 : Alarme d'arrêt d'urgence

Cause : Il est détecté que la touche d'arrêt d'urgence est enfoncée.

Traitement : Vérifiez si la touche d'arrêt d'urgence est enfoncée.

ERR056 : En limite de couple

Cause : Le couple maximal du moteur est dépassé.

Traitement : Vérifiez si la vitesse ou l'accélération de l'axe Y est réglée à une valeur trop élevée.

ERR057 : L'espacement entre Z1 et Z2 est trop faible

Cause : L'axe Z du déplacement en mode de commande manuelle dépasse la distance de sécurité définie par le paramètre système 603 : z1z2.

Traitement : Vérifiez si les paramètres définis dans les paramètres système sont appropriés.

ERR059 : Avertissement de retard

Cause : La durée d'utilisation restante du système est inférieure à 2 jours.

Traitement : Contactez le fournisseur.

ERR060 : Le rapport arrière 2 dépasse la limite logicielle négative

Cause : Lors de l'utilisation du rapport arrière 2, la coordonnée machine selon l'axe X dépasse la position de la limite logicielle négative selon l'axe X définie par le paramètre système.

Traitement : Vérifiez si le rapport arrière a été correctement sélectionné.

ERR061 : Alarme de porte de sécurité

Cause : La porte de sécurité a été ouverte pendant l'utilisation.

Traitement : Vérifiez si la porte de sécurité est bien fermée.

ERR062 : Alarme de climatisation

Cause : Panne de la climatisation.

Traitement : Vérifiez la climatisation.

ERR063 : Délai d’attente dépassé pour la compensation de déflexion

Cause : La compensation de déflexion ne peut pas être effectuée pendant une longue période.

Traitement : Vérifiez si la précision de la compensation de déflexion est réglée trop faiblement.

ERR064 : Erreur de sens de rotation pour la compensation de déflexion

Cause : Sens de rotation erroné du moteur de compensation de déflexion.

Traitement : Vérifiez si le câblage du moteur de compensation de déflexion est correct.

ERR065 : Alarme d’arrêt d’urgence 1

Cause : Le signal d’entrée de l’alarme d’arrêt d’urgence 1 est valide.

Traitement : Vérifiez le signal d'entrée de l'alarme d'arrêt d'urgence 1.

Série ET - Code d'alarme

ALM001-ALM006 : Échec de la recherche de l'origine des axes X-Z2

Cause : Le système ne détecte pas le signal d'origine de l'axe correspondant pendant la recherche, ou les coordonnées d'origine de l'axe correspondant sont définies incorrectement.

Traitement : Vérifiez si la distance de recherche de la troisième section de l'axe correspondant, dans les paramètres du système, est inférieure à un pas. Vérifiez également les coordonnées d'origine de l'axe concerné.

ALM007-ALM011 : Dépassement de la butée mécanique positive des axes X-Z2

Cause : Le fin de course positif de l'arbre correspondant est actionné en mode manuel.

Traitement : Vérifiez si l'arbre correspondant pénètre dans la zone du fin de course positif ou si ce fin de course est défectueux. Déplacez l'axe concerné via l'interface de commande manuelle afin de sortir de la zone du fin de course.

ALM012-ALM016 : Dépassement de la butée mécanique négative des axes X-Z1

Cause : Le fin de course négatif de l'arbre correspondant est actionné en mode manuel.

Traitement : Vérifiez si l'arbre correspondant pénètre dans la zone de l'interrupteur de fin de course négatif ou si l'interrupteur de fin de course négatif de l'arbre est défectueux. Déplacez l'axe correspondant via l'interface de commande manuelle afin de sortir de la zone de l'interrupteur de fin de course.

ALM017-ALM021 Limite logicielle positive excessive des axes X-Z2

Cause : La limite logicielle avant de l'arbre correspondant a été déclenchée en mode manuel.

Traitement : Déplacez l'axe correspondant via l'interface de commande manuelle afin de sortir de la limite logicielle, et vérifiez si le paramètre de limite logicielle défini dans les paramètres système est approprié.

ALM022-ALM026 Limite logicielle négative excessive des axes X-Z1

Cause : La limite logicielle négative de l'axe correspondant a été déclenchée en mode manuel.

Traitement : Déplacez l'axe correspondant via l'interface de commande manuelle afin de sortir de la limite logicielle, et vérifiez si le paramètre de limite logicielle défini dans les paramètres système est approprié.

ALM027 Écart de position des axes Y1 et Y2 supérieur à la limite autorisée

Cause : L'écart de valeur de coordonnée absolue des axes Y1 et Y2 dépasse la valeur maximale d'écart définie pour l'axe Y en mode manuel.

Traitement : Vérifiez si l'erreur de position des axes Y1 et Y2 dépasse la tolérance ; vérifiez si l'encodeur linéaire est défectueux ; examinez la transmission mécanique pour détecter toute défaillance. Déplacez les axes Y1 et Y2 dans une direction permettant de réduire l'écart de position axial.

ALM028-ALM033 : Écart de position zéro des axes X-Z2 supérieur à la limite autorisée

Cause : En mode point de référence, la valeur de coordonnée machine de l'axe concerné, après recherche de l'origine, diffère sensiblement de la valeur enregistrée dans les paramètres système 260-263, 608-609.

Traitement : Vérifiez si les paramètres système 260-263, 608-609 sont correctement réglés.

ALM034 : Avertissement relatif à la pompe de lubrification

Cause : La pression de sortie de la pompe de lubrification est insuffisante.

Traitement : Vérifiez si la graisse lubrifiante est épuisée. Dans l'affirmative, ajoutez de la graisse lubrifiante au lithium à haute pression, grade No. 00. Sinon, vérifiez le bon fonctionnement de la pompe de lubrification, la présence d'une fuite dans la canalisation de lubrification et le raccordement correct de la ligne de signal de la pompe de lubrification.

ALM035 : Outil non serré

Cause : Aucun signal de serrage du porte-outil hydraulique n'est détecté.

Traitement : Vérifiez si le câblage du signal de serrage du porte-outil hydraulique est correct.

ALM036 Écart ZLZ2 trop faible

Cause : L'axe Z, en mode de commande manuelle, dépasse la distance de sécurité définie par le paramètre système 603 : z1z2.

Traitement : Vérifiez si les paramètres définis dans les paramètres système sont appropriés.

ALM037 Avertissement du rideau lumineux de sécurité

Cause : Le signal du rideau lumineux est détecté comme valide.

Traitement : Vérifiez si le rideau lumineux est obstrué.

ALM038 Avertissement d'échéance dépassée

Cause : La durée d'utilisation restante du système est inférieure à 2 jours.

Traitement : Contactez le fournisseur.

ALM039 Limite supérieure de compensation de déflexion

Cause : Le mécanisme de compensation de déflexion dépasse la limite positive.

Traitement : Vérifiez le sens de déplacement du mécanisme de compensation de déflexion ainsi que la bonne connexion du signal de fin de course.

ALM040 Compensation de déflexion : limite négative

Cause : Le mécanisme de compensation de déflexion dépasse la limite négative.

Traitement : Vérifiez le sens de déplacement du mécanisme de compensation de déflexion ainsi que la bonne connexion du signal de fin de course.

ALM041 Compensation de déflexion

Cause : Indication relative à la compensation de déflexion.

Traitement : Vérifiez si le paramètre de précision de la compensation de déflexion est trop faible.

ALM042 Inclinaison de l'axe Y

Cause : Le signal d'entrée d'inclinaison de l'axe Y est actif.

Traitement : Vérifiez si les axes Y1 et Y2 sont parallèles et si le réglage de l'origine est correct.

Conclusion

En résumé, la clé d’un dépannage rapide des alarmes des moules de la série ET réside dans la maîtrise des étapes fondamentales permettant d’identifier et de résoudre efficacement les pannes courantes. En suivant les procédures décrites dans cet article — telles que la vérification des connexions électriques, le calibrage des paramètres du système et l’entretien courant — vous pourrez minimiser les temps d’arrêt et garantir l’efficacité de la production.

Pour toute assistance complémentaire ou pour obtenir des informations techniques plus détaillées, n’hésitez pas à contacter notre équipe d’assistance technique, JUGAO CNC MACHINE. Nous sommes prêts à vous fournir des conseils professionnels ainsi que des ressources supplémentaires afin de vous aider à exploiter nos produits de manière plus efficace. Vous pouvez également consulter nos autres documents techniques pour obtenir davantage d’informations sur l’entretien des machines de pliage et l’optimisation de leurs performances.