Guide de remplacement du joint d'étanchéité du cylindre de presse plieuse NC

Votre plieuse NC présente-t-elle des signes de fuite ou de baisse de performance ? Le remplacement des joints d'étanchéité du cylindre peut restaurer l'efficacité de l'équipement et éviter des pertes coûteuses liées à la réparation. En tant qu'opération clé de maintenance permettant de garantir la pression hydraulique et d'éviter les fuites, le remplacement des joints d'étanchéité du cylindre d'une plieuse NC est une étape simple mais cruciale, essentielle au bon fonctionnement et à la longévité de l'équipement.

Les joints d'étanchéité sont sujets à l'usure et au vieillissement en raison de leur exposition prolongée à haute pression, à haute température et aux frottements, ce qui peut entraîner une fuite d'huile hydraulique et un mauvais fonctionnement de l'équipement. Voici un guide détaillé sur le remplacement sûr et efficace des joints d'étanchéité du cylindre de plieuse NC.

I. Sécurité d'abord

Avant de commencer tout travail, assurez-vous que le système hydraulique est complètement dépressurisé et que l'équipement est hors tension. En parallèle, portez des équipements de protection professionnels tels que des gants et des lunettes de sécurité afin de garantir la sécurité lors de l'opération.

II. Rassembler les outils nécessaires

Préparez à l'avance des clés, des tournevis, des pinces, un extracteur de joints, un marteau et des anneaux de joint de remplacement. Notez que les anneaux de joint de remplacement doivent correspondre précisément au modèle du cylindre afin d'éviter de compromettre l'étanchéité due à une incompatibilité de spécifications.

III. Accéder au cylindre

Selon la structure spécifique de l'équipement, il peut être nécessaire de retirer des couvercles de protection, des boîtiers ou d'autres composants associés afin d'accéder aisément au cylindre.

IV. Relâcher la pression et déconnecter

Si le cylindre est encore sous pression, utilisez des méthodes professionnelles pour libérer ladite pression afin de prévenir tout risque potentiel dû à une pression résiduelle. Ensuite, déconnectez tous les flexibles hydrauliques et raccords attachés au cylindre.

V. Retirer le cylindre

Selon la méthode d'installation de l'équipement, dévissez les boulons fixant le cylindre et retirez-le du support de montage ou du point de raccordement. Remarque : le cylindre est lourd ; manipulez-le avec précaution lors du retrait afin d'éviter les chocs ou les blessures.

VI. Démonter le cylindre

Après avoir retiré le cylindre, démontez-le soigneusement. Pendant le processus de démontage, enregistrez attentivement l'ordre d'assemblage de chaque composant et l'orientation des joints toriques afin de disposer d'une référence pour le remontage ultérieur.

Vous pouvez vous référer à des vidéos pertinentes pour démonter les composants du cylindre dans l'ordre : commencez par déplacer la tige du piston vers le bas jusqu'à une position où elle ne peut plus bouger, dévissez les vis de fixation, puis retirez l'écrou et le capuchon du piston situés à l'intérieur de la tige du piston. Lors du démontage, tous les composants et vis doivent être desserrés dans le sens antihoraire.

La répartition des joints dans chaque partie du cylindre est la suivante :

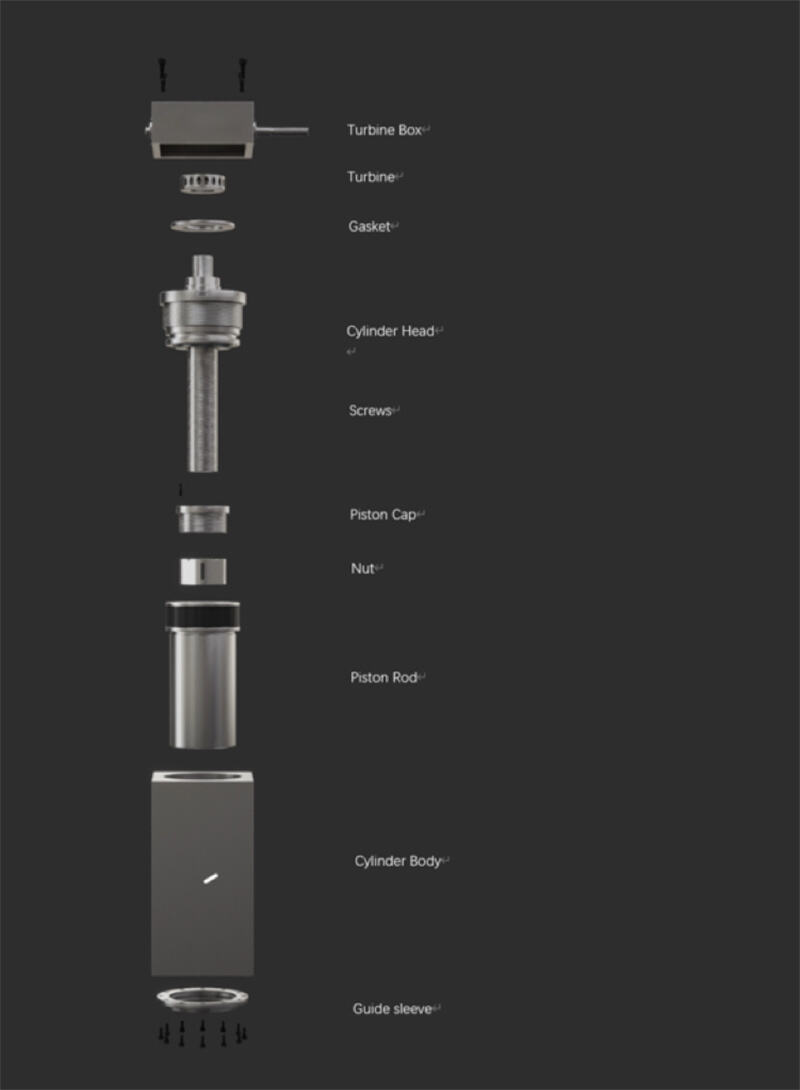

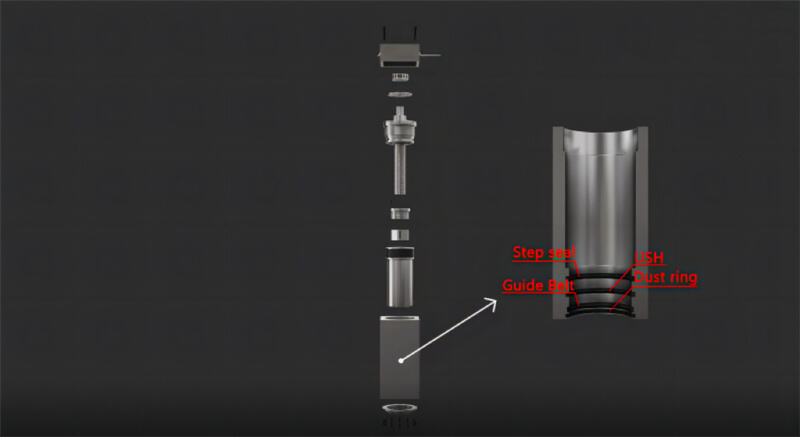

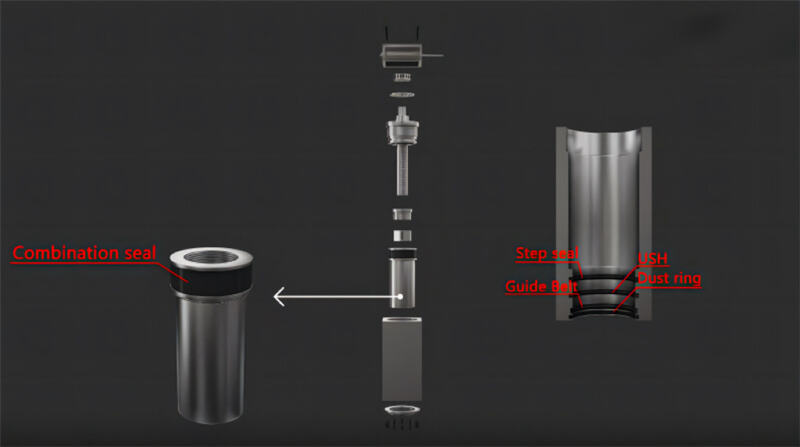

1. Le corps du cylindre est équipé de joints à marches, joints USH, courroies de guidage et anneaux anti-poussière (Voir schéma : composants JUGAO : Corps du cylindre, Douille de guidage, Tige de piston, Écrou, Chapeau de piston, Vis, Tête de cylindre, Joint, Turbine, Boîte de turbine) ;

2. Le haut de la tige de piston est équipé de joints combinés (Voir schéma : composants JUGAO : Joint à marche, Joint USH, Anneau anti-poussière, Courroie de guidage) ;

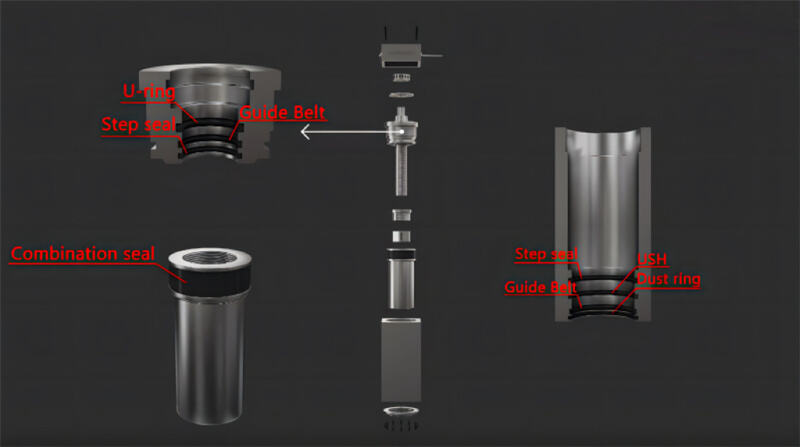

3. La tête de cylindre est équipée de joints à marches, joints en U et courroies de guidage (Voir schéma : composants JUGAO : Joint combiné, Joint à marche, Joint USH, Anneau anti-poussière, Courroie de guidage) ;

4. Tous les composants doivent être réassemblés selon l'« ordre inverse de montage et de démontage » (Voir schéma : composants JUGAO : Joint en U, Courroie de guidage, Joint à marche, Joint combiné, Joint à marche, Joint USH, Anneau anti-poussière, Courroie de guidage).

(I) Retirer les anciens joints

Utilisez un extracteur de joints ou un outil approprié pour retirer soigneusement les anciens joints. Travaillez avec précaution afin d'éviter de rayer l'alésage du cylindre ou d'endommager d'autres composants.

(II) Nettoyer et inspecter

Nettoyer soigneusement l'alésage du cylindre et tous les composants démontés pour éliminer les taches d'huile, les impuretés et le joint d'étanchéité résiduel. En même temps, vérifier attentivement chaque composant afin de détecter toute usure, déformation ou dommage. En cas de problème détecté, les remplacer rapidement afin d'éviter une défaillance d'étanchéité causée par un défaut de composant.

(III) Installer les nouveaux joints d'étanchéité

Lubrifier les nouveaux joints avec de l'huile hydraulique et les installer soigneusement dans leurs positions prévues. S'assurer que les joints sont correctement en place et ne sont pas tordus afin de garantir la performance d'étanchéité.

(IV) Remonter le cylindre

Remonter les composants du cylindre en suivant l'ordre inverse du démontage. Serrer les boulons strictement conformément aux normes spécifiées par le fabricant afin d'éviter d'affecter le fonctionnement de l'équipement en raison de boulons desserrés ou trop serrés.

(V) Réinstaller le cylindre

Réinstaller le cylindre remonté sur l'équipement, raccorder les flexibles hydrauliques et les connecteurs, et s'assurer que tous les composants sont solidement fixés sans aucun desserrage.

(VI) Essai de fonctionnement

Une fois le remontage terminé, démarrez l'équipement pour effectuer un test afin de vérifier si le vérin fonctionne correctement et s'il existe des fuites dans le système hydraulique. Si des anomalies sont détectées, arrêtez immédiatement la machine pour diagnostiquer le problème.

VII. Conseils de maintenance quotidienne pour les vérins hydrauliques

Une maintenance quotidienne adéquate des vérins hydrauliques permet efficacement de garantir leur rendement et d'en prolonger la durée de vie. Voici quelques recommandations générales de maintenance :

1. Vérifier régulièrement le niveau d'huile : Vérifiez périodiquement le niveau d'huile hydraulique dans le vérin afin de vous assurer qu'il se situe dans la plage spécifiée. Un niveau d'huile trop bas peut facilement endommager le vérin et affecter le fonctionnement normal de l'équipement ;

2. Changer l'huile hydraulique en temps voulu : Afin d'éviter la contamination et la dégradation de l'huile hydraulique, remplacez-la régulièrement. La fréquence de changement d'huile doit être ajustée de manière flexible selon le scénario d'utilisation et les conditions de fonctionnement de l'équipement ;

3. Vérifier régulièrement les fuites : Inspecter périodiquement le cylindre et le système hydraulique pour détecter d'éventuelles fuites. Si des fuites sont détectées, les réparer immédiatement afin d'éviter le gaspillage d'huile hydraulique et d'endommager les composants de l'équipement ;

4. Inspecter l'état des joints d'étanchéité : Vérifier régulièrement les joints d'étanchéité pour détecter toute usure, vieillissement ou dommage. Remplacer sans délai tout joint défectueux afin d'éviter les fuites dues à une défaillance d'étanchéité ;

5. Maintenir le cylindre propre : Nettoyer régulièrement la surface du cylindre avec un chiffon propre afin d'éliminer la poussière, les taches d'huile et autres impuretés, et éviter que des contaminants pénètrent dans le cylindre et causent des dommages ;

6. Utiliser l'huile hydraulique spécifiée : Utiliser strictement l'huile hydraulique recommandée par le fabricant, compatible avec le cylindre et l'équipement. N'utilisez pas d'huile hydraulique de spécifications incorrectes, car cela pourrait endommager le cylindre et d'autres composants du système hydraulique.

En suivant les suggestions de maintenance ci-dessus, vous pouvez efficacement garantir le fonctionnement stable des vérins hydrauliques, prolonger leur durée de vie et assurer un soutien fiable pour le fonctionnement efficace des presses plieuses à commande numérique.