Concepts clés du pliage de tôles

Dans le cintrage de tôles, plusieurs concepts de conception doivent être pris en compte par rapport aux dimensions finales de la pièce. Avant d'explorer ces idées clés, il est utile de comprendre certains termes fondamentaux :

Axe neutre : Une ligne imaginaire à l'intérieur du métal qui ne s'étire ni ne se comprime pendant le pliage.

Zone de tension : La région située à l'extérieur du pli où le matériau est étiré.

Zone de compression : La région située à l'intérieur du pli où le matériau est comprimé.

Ligne de pliage : La ligne droite ou courbe le long de laquelle se produit le pliage.

Longueur de l'onglet : La longueur de la section plane s'étendant à partir de la ligne de pliage.

Les principaux concepts de conception et de fabrication sont expliqués ci-dessous.

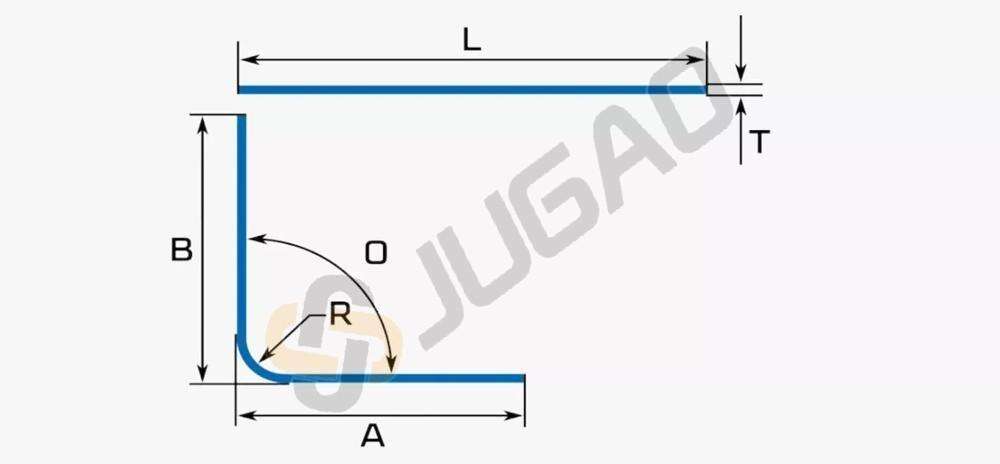

Rayon de courbure

Le rayon de pliage est le rayon de courbure intérieur formé lors du pliage de la tôle. Il s'agit d'une variable de conception principale, influant sur la précision dimensionnelle, la résistance, la forme et l'intégrité structurelle.

Chaque matériau et épaisseur possède un rayon de courbure minimum —une limite en dessous de laquelle le pliage devient impossible sans causer de dommages. En règle générale, le rayon de pliage minimal doit être au moins égal à l'épaisseur du matériau.

Rayon de courbure minimum (R min ) = Épaisseur du matériau (t)

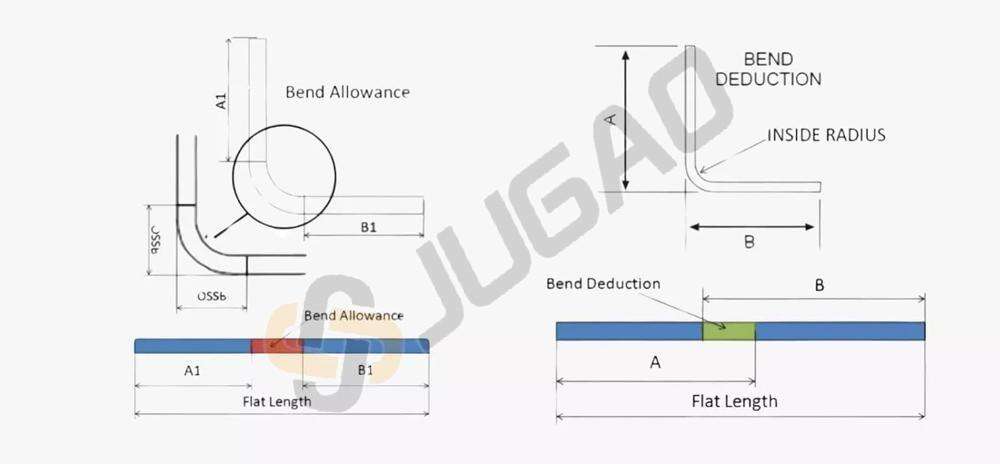

Déduction de pliage

Lors du pliage, le matériau dans la zone de pliage s'étire, ce qui fait que la longueur totale à plat de la pièce est légèrement inférieure à la somme de ses onglets. Déduction de pliage est la quantité qui doit être soustraite de la longueur totale dépliée afin d'obtenir les dimensions finales souhaitées après le pliage.

Déduction de pliage = 2 × (Écartement extérieur – Longueur de pliage)

Prendre précisément en compte la déduction de pliage est essentiel pour obtenir la bonne longueur et les bonnes spécifications de la pièce. La valeur de déduction dépend du type de matériau, de l'épaisseur et du rayon de pliage.

Développé de pliage

La longueur de pliage est la longueur de matériau nécessaire pour former la partie courbe du pli le long de l'axe neutre. Lorsqu'une tôle est pliée, l'intérieur se comprime et l'extérieur s'étire, mais l'axe neutre conserve une longueur constante.

La longueur de pliage tient compte de l'épaisseur du matériau, de l'angle de pliage, de la méthode de pliage et du facteur K. Elle représente la longueur d'arc de l'axe neutre entre les deux brides.

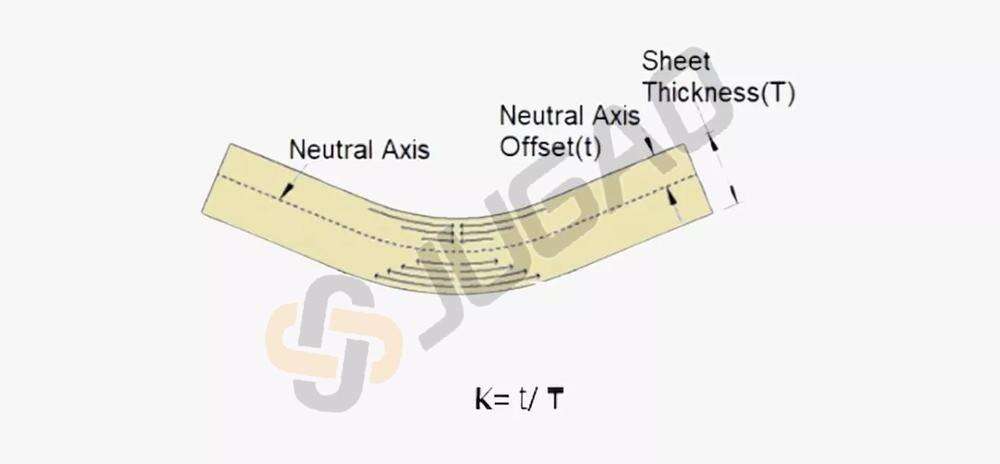

Facteur K

Le facteur K est un paramètre clé dans la conception de tôlerie, défini comme le rapport entre le décalage de l'axe neutre et l'épaisseur du matériau. Il varie généralement de 0 à 1 (couramment entre 0,25 et 0,5 en pratique). Par exemple, un facteur K de 0,3 signifie que l'axe neutre se situe à 30 % de l'épaisseur à partir de la surface intérieure du pli.

Le facteur K permet d'estimer dans quelle mesure le matériau s'étire ou se comprime et est utilisé pour calculer l'ajustement de pliage. Les valeurs recommandées varient selon le matériau et le rayon de pliage.

Évidement de pliage

Un congé de pliage est une petite entaille ou découpe effectuée à l'extrémité d'une ligne de pliage afin d'éviter le déchirement ou la déformation du matériau. Il est essentiel pour préserver l'intégrité structurelle et la précision dimensionnelle, notamment lorsqu'un pli ne traverse pas toute la pièce.

Les congés de pliage ne sont pas nécessaires pour les plis qui s'étendent complètement d'un bord à l'autre. Ils sont utilisés lorsque le pli s'arrête à l'intérieur de la tôle, afin d'éviter une concentration de contraintes.

Règle de conception :

Largeur minimale du congé ≥ Épaisseur du matériau (t)

Profondeur minimale de dégagement ≥ t + Rayon de pliage (R) + 0,5 mm

Un concept connexe est le dégagement d'angle , qui est une découpe effectuée au niveau des lignes de pliage sécantes afin d'obtenir des angles nets et d'éviter les fissures.

Rebond

Une fois la force de pliage relâchée, le métal a tendance à reprendre partiellement sa forme initiale en raison du redressement élastique — ceci est appelé rebond . Cela affecte l'angle final de pliage et le rayon, aussi les conceptions doivent-elles en tenir compte pour garantir la précision.

Le redressement élastique dépend des propriétés élastiques du matériau, du rayon de pliage et de la méthode de pliage. Les matériaux ayant une limite d'élasticité plus élevée présentent un redressement élastique plus marqué.

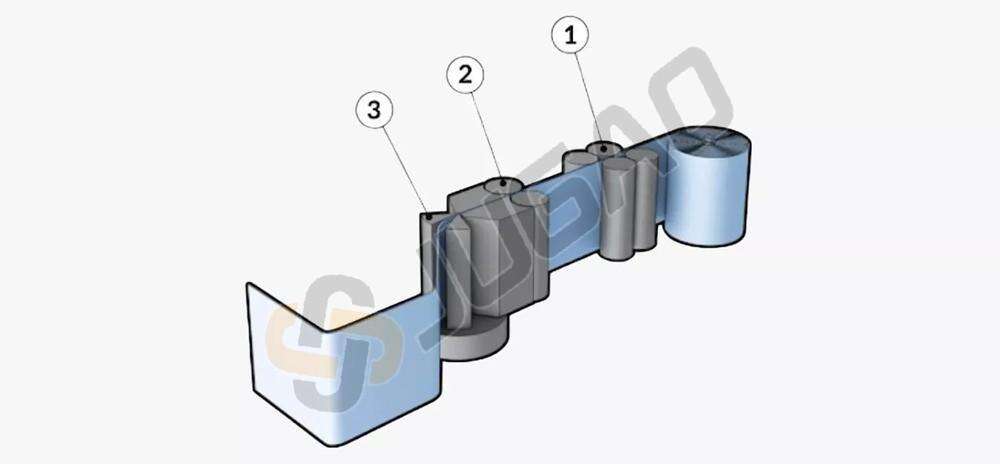

Séquence de pliage

La séquence de pliage correspond à l'ordre dans lequel plusieurs plis sont réalisés sur une même tôle. Une séquence bien planifiée évite les interférences d'outillage, la déformation de la pièce et les problèmes de manipulation. Généralement, les pliages sont effectués de l'extérieur vers l'intérieur, et les pliages simples ou plus grands sont réalisés avant les plus complexes. La séquence doit également être compatible avec l'outillage disponible et les capacités de la machine.

Sens de laminage

Les métaux possèdent une structure cristalline en grains résultant de leur procédé de fabrication (par exemple, le laminage). L'orientation de ces grains affecte la malléabilité.

Pour réduire le risque de fissuration, notamment avec des pliages serrés ou certains matériaux, la ligne de pliage doit être orientée perpendiculaire par rapport à la direction du grain. Un pliage parallèle au grain augmente la probabilité de fractures.