Compétences essentielles pour les opérateurs de machines de roulage de tôles

Table des Matières

Compétences techniques clés

Fondamentaux opérationnels

Métrologie de précision et réglage des machines

Diagnostic et dépannage

Expertise en sécurité et maintenance

Mise en œuvre du protocole de sécurité

La réalisation de la maintenance préventive

Compétences relationnelles essentielles

Opération méticuleuse

Communication technique

État d'esprit d'apprentissage adaptatif

Parcours de développement des opérateurs

Formation aux opérations fondamentales

Certification avancée

Questions fréquemment posées

Certifications obligatoires pour les opérateurs

Techniques d'amélioration de la précision

Équipement de sécurité critique

Spécifications des intervalles de maintenance

Conclusion

Le recrutement de personnel qualifié pour les opérations de roulage de tôles exige une évaluation rigoureuse de compétences techniques spécialisées. Cette analyse détaille les aptitudes essentielles nécessaires à la formation métallique sûre, efficace et précise – des connaissances critiques tant pour le développement professionnel que pour l'excellence opérationnelle dans la fabrication industrielle.

Compétences techniques clés

Fondamentaux opérationnels :

Les opérateurs doivent démontrer une compréhension approfondie des configurations des machines à rouler, notamment les modèles à 3 rouleaux en pyramide, à 4 rouleaux double pincement et à géométrie variable commandés par CNC.

La maîtrise comprend :

La paramétrisation des calculs de rayon de cintrage

Le choix des vitesses angulaires et des vitesses d'avance optimales en fonction de la limite d'élasticité du matériau

L'interprétation des interfaces de commande CNC

L'application de la compensation de courbure pour le contrôle de la déflexion

Métrologie de précision et réglage de la machine :

Les compétences essentielles incluent :

Une expertise dans l'utilisation des pieds à coulisse Vernier, des micromètres numériques et des jauges de profil

Exécution de la vérification dimensionnelle en cours de processus (tolérance standard ±0,5 mm)

Micro-ajustement de la parallélisme de l'entrefer des rouleaux

Compensation dynamique du ressaut du matériau lors des opérations à plusieurs passes

Diagnostic et dépannage :

Les opérateurs doivent identifier et résoudre rapidement :

Un désalignement des rouleaux se manifestant par une courbure asymétrique

Des vibrations harmoniques indiquant une dégradation des roulements

Glissement du matériau dû à une pression de pincement insuffisante

Défauts de surface provenant d'un état de surface des rouleaux inapproprié

Expertise en sécurité et maintenance

Mise en œuvre du protocole de sécurité :

Exigences non négociables :

Conformité aux normes de sécurité des machines ANSI B11.8

Utilisation appropriée des procédures de verrouillage-etiquetage (LOTO)

Maîtrise des séquences d'arrêt d'urgence

Reconnaissance des dangers liés aux points de pincement et aux zones d'écrasement

Exécution de la maintenance préventive :

Responsabilités critiques :

Lubrification quotidienne des guides linéaires et des roulements à rouleaux coniques

Inspection hebdomadaire de la pression de précharge de l'accumulateur hydraulique

Vérification mensuelle du parallélisme des rouleaux à l'aide de comparateurs

Documentation de l'alignement du châssis et de l'intégrité structurelle

Compétences relationnelles essentielles

Opération axée sur les détails :

Surveillance continue de :

Effets de la température des matériaux sur le ressaut élastique

Usure des outils affectant la constance dimensionnelle

Cumul des tolérances dans le pliage multi-étapes

Communication technique :

Maîtrise de :

Rapport clair des non-conformités dimensionnelles

Documentation précise du relais de poste

Résolution collaborative de problèmes avec les équipes de maintenance

État d'esprit d'apprentissage adaptatif :

Développement continu des compétences en :

Optimisation de la programmation CNC

Interprétation des systèmes de maintenance prédictive

Nouveaux protocoles de manipulation des matériaux (par exemple, alliages à haute résistance)

Parcours de développement des opérateurs

Formation aux opérations fondamentales :

Le programme de base couvre :

Systèmes de verrouillage de sécurité des machines et rideaux lumineux

Exécution de programmes CNC de base

Opération des équipements de manutention

Protocoles de dépannage initiaux

Certification avancée :

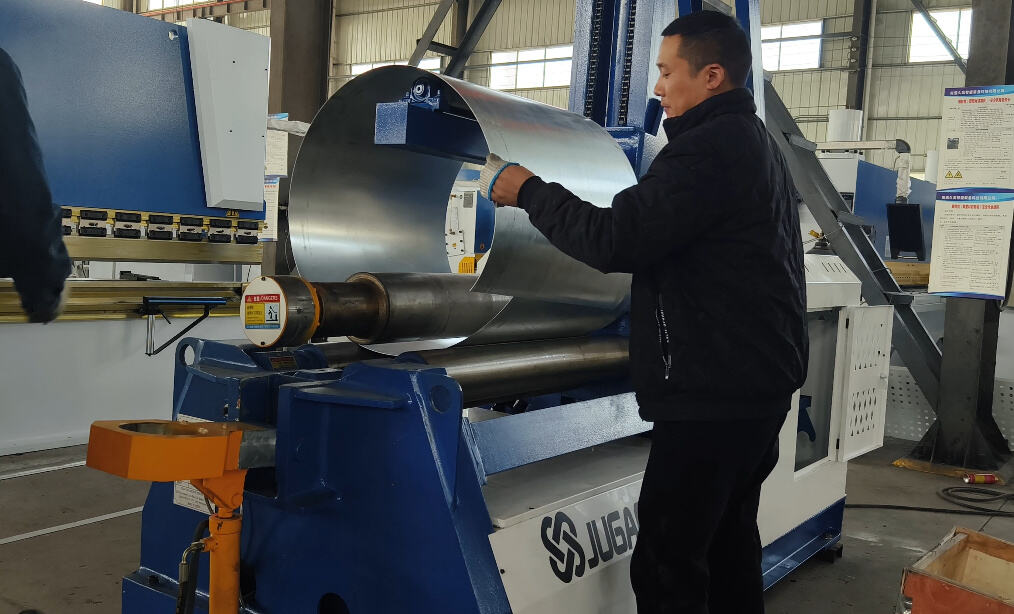

Les programmes spécialisés (par exemple, certification JUGAO niveau II) incluent :

Techniques de laminage de contours complexes

Mise en œuvre du Contrôle Statistique des Processus (CSP)

Diagnostic des systèmes hydrauliques

Méthodologies d'alignement de précision

Questions fréquemment posées

Certifications obligatoires pour les opérateurs ?

Les qualifications normalisées dans l'industrie comprennent :

Certification OSHA 10 heures – Industrie générale

Soudage et fabrication de structures en acier AWS D1.1

Formation spécifique au fabricant (certification d'opérateur JUGAO)

Techniques d'amélioration de la précision ?

Mettre en œuvre :

Vérification du réglage assistée par laser

Surveillance en temps réel de la déflexion des rouleaux

Compensation automatisée de la couronne

Étalonnage quotidien à l'aide de pièces témoins

Équipement de sécurité critique ?

ÉPI requis selon les normes ANSI :

Lunettes de sécurité résistant aux impacts conformes à la norme Z87.1+

Gants résistants aux coupures de classe 75 (ASTM F2992)

Chaussures à embout en acier (ASTM F2413)

Protection auditive avec NRR de 28 dB ou plus

Spécifications des intervalles de maintenance ?

Quotidien : Inspection visuelle du rouleau, vérification de la lubrification

Hebdomadaire : Analyse de la teneur en particules du fluide hydraulique

Mensuel : Vérification de l'alignement du châssis

Semestriel : Maintenance préventive complète conformément aux plannings du fabricant

Conclusion

Maîtriser les opérations de laminage des plaques exige un développement synergique des compétences techniques, de la rigueur en matière de sécurité et des capacités analytiques. Les opérateurs qui allient des compétences en métrologie de précision à des méthodologies avancées de dépannage améliorent considérablement l'efficacité manufacturière tout en maintenant des lieux de travail sans incident. Pour des programmes de formation spécialisés ou des évaluations opérationnelles, contactez la division Formation technique de JUGAO afin de renforcer la compétitivité de votre personnel dans le domaine du formage industriel des métaux.

Terminologie mécanique spécialisée utilisée :

1. Types de machines :

machines pyramidales à 3 rouleaux

configuration à 4 rouleaux avec double pincement

Modèles à géométrie variable commandés par CNC

2. Procédés techniques :

Calcul du rayon de cintrage

Compensation du couronnement

Contrôle de la vitesse angulaire

Compensation du ressorti du matériau

Opérations en plusieurs passes

3. Mesure de précision :

Pieds à coulisse

Micromètres numériques

Profilomètres

Indicateurs à cadran

Vérification dimensionnelle (tolérance ±0,5 mm)

4. Composants mécaniques :

Guides linéaires

Roulements à rouleaux coniques

Accumulateurs hydrauliques

Systèmes de pression par pincement

5. Protocoles de maintenance :

Réglage du parallélisme de l'écartement des rouleaux

Vérification de l'alignement du châssis

Analyse de la teneur en particules du fluide hydraulique

Évaluation de l'intégrité structurelle

6. Normes et certifications :

Sécurité des machines ANSI B11.8

Procédure de verrouillage et étiquetage (LOTO)

Certification OSHA 10 heures

AWS D1.1 Acier structurel

Classification des chaussures ASTM F2413

7. Techniques avancées :

Réglage assisté par laser

Surveillance en temps réel de la déflexion des rouleaux

Contrôle Statistique des Processus (CSP)

Optimisation des programmes CNC

Cette version conserve tous les concepts techniques d'origine tout en améliorant la précision grâce à une terminologie standardisée par l'industrie, des spécifications quantitatives et des protocoles de maintenance conformes aux recommandations des équipementiers (OEM), adaptés aux environnements professionnels de fabrication métallique.