Miten valita oikea kaareutuslaite pienille sarjatuotannolle?

Metallinkäsittelyalalla kaareutuslaite on avainlaitteisto levyllisen metallin muotoiluun. Pienimuotoisten sarjatuotannon tarpeisiin, kuinka valita kone, joka täyttää tarkka prosessointi ja on tehokas ja joustava, on ongelma, johon monet yritykset kohtaavat. Tässä artikkelissa analysoimme syvällisesti ostamisen keskeisiä näkökohtia auttaaksemme sinua löytämään parhaan ratkaisun tuotantotarpeisiisi.

Perusteet kaareutuslaitteista pienimuotoiseen sarjatuotantoon

Modernit kaareutuskiekot ovat kehittyneet perinteisistä mekaanisista tyypeistä tarkkuuteen pyrkivään laitteistoon, joka integroitsee CNC-tekniikkaa, hydraulista välitystä ja älykästä valvontaa. Pienosuuksisen tuotannon ominaisuuksien vuoksi ideaalinen laite pitäisi omata kolme ydinkokoa: nopea muovin vaihtokyky (muovin vaihto 15 minuutissa), ±0,1° kulman toistoja ja käsittelysovitettavuus monenlaisia materiaaleja varten (kuten rostiton teräs, alumiiniliitos, hiiliteräs). Tällainen laite on yleensä varustettu modulaarisella muovijärjestelmällä, mikä voi huomattavasti vähentää pienosuuksisen tuotannon yksikkökustannuksia.

Avainasemat pienosuuksisten kaareutuskiekkojen valitsemisessa

Laitemallin koko ja käsittelykyky

On suositeltavaa valita pieniä ja keskikokoisia laitteita työpöydän pituudella 4-6 metriä ja nimelliselle paineelle 100-250 tonnia. Esimerkiksi, kun käsittää yli 2 mm paksua rostevätonta teräsplaatia, 160-tonnin painapuhelinmalli täyttää tarpeet ja säästää 30% tilasta. Tärkeiden parametrien sovituskaava: Vaadittava paine (tonne) = (8×vetovoima×plaatin paksuus²×laajennettu pituus) / (alapohjan avauma×1,33).

Tarkkuus ja toistettavuus

Uusi sukupolvi sähköhydraulisista servoja, joissa on laseripohjainen reaaliaikainen tarkastuslaitteisto, hallitsee kulmanvirheen sisään ±0,05°. On suositeltavaa valita malli, jossa on korkean tarkkuuden ohjausjärjestelmä, kuten DELEM DA-69T tai ESA S640, mikä sisältää automaattisen kaareutumiskorjausfunktion ja sopii erityisen hyvin tarkkojen osien käsittelyyn, joilla on korkeat yhtenäisyysvaatimukset.

Toiminnallinen helpotus ja debuggausenteho

Seuraavilla ominaisuuksilla varustettu laite voi parantaa tehokkuutta yli 40 %:

- Kosketusnäyttöön perustuva ihmekone-liittymä (HMI)

- Mouldin automaattinen tunnistusjärjestelmä

- 3D-grafinen ohjelmointi

- Prosessiparametrien tietokanta

Mukauttaminen ja monipuolisuus

Moniakselinen takapyykkijärjestelmä (vähintään X1/X2/R kolme akselia) sopeutettavalla segmentoitetulla ylämouldilla voi toteuttaa monimutkaisten erikoismuotoisten osien käsittelyn. Joitain korkeamman luokan malleja tukee myös:

- Automatisoitua mouldikirjaston hallintaa

- Kaarennusjärjestysoptimointialgoritmi

- Etädiagnosifunktio

Suositut kaarennuskone mallit, jotka sopivat pienten sarjojen tuotannolle

Älykäs CNC-kaarennuskone

Ytimiset etumatkat:

Varustettu AI-prosessin optimointijärjestelmällä

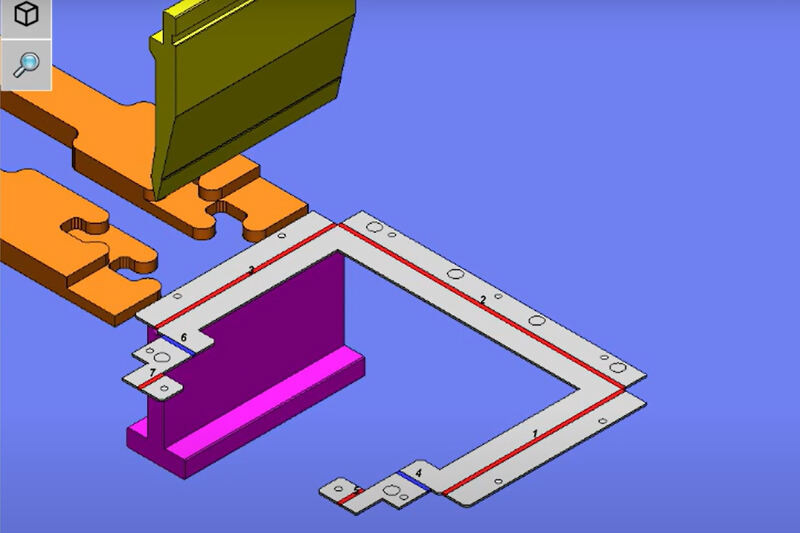

Tukee offline-ohjelmointia (yhteensopiva SolidWorks-tiedostojen kanssa)

Servomoottoritekniikka, joka vähentää energiakulutusta 25%

Standardi turvallisuusvaloaineisto ja kaksinkertainen käsinpito suoja

Vetykaarimesteri

Erinomaiset ominaisuudet:

Kaksoissylinterin synkronoinnin tarkkuus 0.02 mm

Valinnainen automaattinen muoto-vaihtolaitteisto

Taloudellinen ratkaisu (hinta on noin 60% CNC-malleista)

Alhaiset huoltokustannukset

UKK

Mikä kaarikauppa sopii parhaiten pieniin sarjoihin?

Suositellaan antamaan etusijaa CNC-malleille, joissa on servomoottoriajoitus. Ottaen esimerkiksi 304 rostivapaan teräskehyksen kanssa, jonka käsittelykapasiteetti on 500 kappaletta/kk, suositeltu konfiguraatio on:

200 tonnin paine

6-akselinen takapuoli-asentaminen

Mallikorjausfunktiolla

Ohjelmointitallennuskapasiteetti ≥ 500 ryhmää

Miten varmistetaan pyörittämiskoneen tarkka debuggaus?

Toteuta "5-vaiheinen kalibrointimenetelmä":

Käytä 0.02mm/m tasoa koneen säätämiseen

Laseritunnistus liukusten suuntaviivasta (virhe ≤ 0.05mm)

Toistuvan paikannuksen testaus takapinnalla (3 mittausratkaisua < 0.03mm)

Kokeilukantautumisen vahvistaminen (ensimmäisen osan tarkastuksessa on mitattava ainakin 5 avainulottuvuutta)

Parametrien arkistoiminen (perustetaan prosessikorttijärjestelmä)

Pienvaltaisessa tuotannossa käytettävien kaarettimien ylläpitotoimenpiteiden suorittamisen taajuus?

Seuraava ylläpitosuunnitelma suositellaan:

Päivittäin: Ohjarailojen öljymäärän tarkistus + ilmaputken vesiputo

Kuukausittain: Hydraulicoilun saastumisen tunnistaminen (NAS-taso 9 tai vähemmän)

Neljännesvuosittain: Servomotorien encoderien kalibrointi

Joka 2000 tuntia: Laaja ennaltaehkäisevä ylläpito (mukaan lukien pakkausvaihto)

Yhteenveto

Kun valitset kaarettimakon pienjaksotuotannolle, suositellaan käyttämään "3+2"-arviointimenetelmää: keskitytään kolmeen ytimeen osoittimeen - tarkkuustasolle, vaihtoeffektiivisuudelle ja laajennuskyvylle - samalla kun otetaan huomioon kaksi apuulottuvuutta: energiankulutustaso ja myyntipalvelu. Moderni kaarettimesailyritys on kehittänyt monia pienjaksotuotannon optimoivia toimintoja, kuten sopeutuva kaarettitekniikka ja virtuaalinen muovin kokeilujärjestelmä jne. Nämä innovaatiot voivat merkittävästi parantaa pienjaksotuotannon kokonaisedullisuuksia. Oikeasta ostosta suunnittelevasti suositellaan järjestää paikan päällä kokeilukäsittelyä varmistaakseen, että laitteen todellinen suorituskyky täyttää tiettyjä prosessivaatimuksia.