Kaareutuslaiteakselin toiminto ja toimipinta

CNC-kaareutuslaite on kaareutuslaite, jota ohjaa tietokoneellinen numeerinen ohjaus (CNC)-järjestelmä. CNC-kaareutuslaitteet voivat kaarrettaa metelipuolia erilaisiin profiileihin. Kaareutustarkkuus ja määrä liittyvät synkronointijärjestelmään, hydraulijärjestelmään ja taustamittariin. Nämä komponentit vaikuttavat CNC-kaareutuslaitteen akselien määrään. Nämä akselit ovat keskeisiä valituessa, konfiguroitaessa ja käyttäessä kaareutuslaite tehokkaasti.

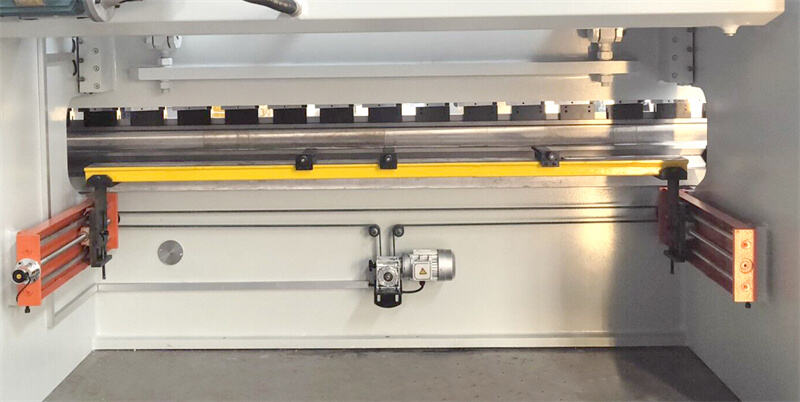

1. Mitkä akselit löytyvät kaareutuslaitteesta?

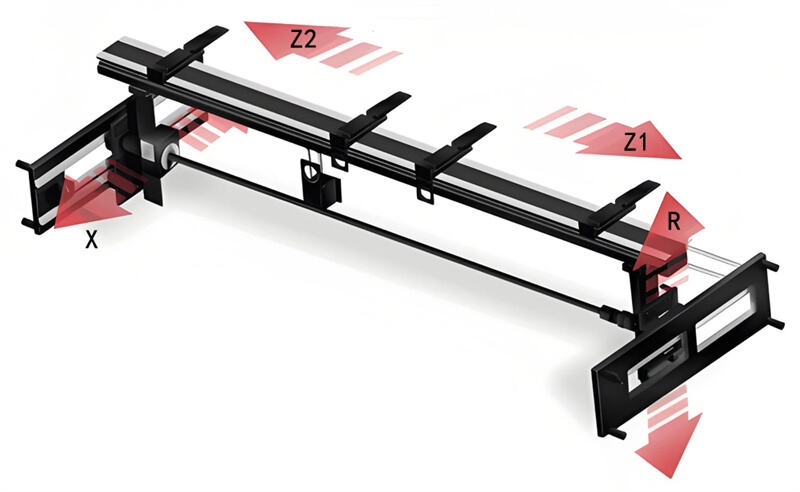

CNC-järjestelmä ohjaa kaareuttimien akselien liikettä. Kaareuttimien akselit nimetään niiden paikan mukaan avaruuskoordinaateissa. Kaareuttimen akseli viittaa mekaaniseen osaan, joka ohjaa eri kaareuttimen osien liikettä.

Nämä liikkeet sisältävät ylös ja alas liikkeen, eteenpäin ja taaksepäin liikkeen, vasemmalle ja oikealle liikkeen sekä jopa metallilevyn kaareutuskulman tarkentamisen. Akselin tarkka liike varmistaa metallin tarkan sijainnin ja kulman kaareuttimessa, mikä mahdollistaa tarkat kaareutustoimitukset.

Työkalun vaadittava tarkkuus määrittää kaareuttimelle tarvittavien akselien lukumäärän. Tyypillisesti CNC-kaareuttimella on vähintään kolme joukkoa hallituista akseleista: Y1/Y2, X ja R-akselit. Nämä akselit käyttävät hallitsemaan takatasapinnan, liukasten ja muiden komponenttien liikettä.

Väännöskoneiden väännössä käytetään torsiosiota, jotka voidaan käyttää yksinkertaisten työpienten kaarettomiseen ja niissä on ainakin kaksi akselia, joita käytetään liukasten Y-akselin ja taustamittarin X-akselin ohjaamiseen. Yksinkertaisimmilla väännöskoneilla on vain Y-akseli, joka ohjaa liuksien ylöspäin ja alaspäin liikettä.

Y-akselin liikkeen tarkkuus ja toisto kyky määräävät väännöskulman tarkkuuden. Ohjausjärjestelmä käyttää akselit eri komponenttien liikkeiden ohjaamiseen, mikä kontrolloi väännöskulmaa ja kokoa.

2. Mitä tarkoittaa väännöskoneen taustamittari?

Väännöskoneen taustamittari on osa, joka auttaa paikoittelemaan ja tasamaan metaalilevyä ennen vääntämistä. Se sijaitsee väännöstyökalun takana ja liikkuu X-akselin pitkin.

Taustamittari koostuu sarjasta sormeista ja lohkoista, joita voidaan säätää haluttuun asemaan riippuen halutusta väännöslengosta. Nämä sormet voidaan hallita manuaalisesti, sähköisesti tai CNC-järjestelmällä.

Taustamittari on suunniteltu varmistamaan metallilevyn yhtenäisyyden ja tarkka asema pyyhkimisen aikana. Se saavuttaa tarkkoja kaarennuskulmia, pituuksia ja geometrioita ohjaamalla syvyyttä ja sijaintia metallilevyn ja pyyhkityökalun välillä. Sen rooli on olennainen tuottavuuden lisäämisessä, laitteiston asennusaikaan käytetyn ajan vähentämisessä ja pyyhkimistoimintojen toistettavuuden varmistamisessa. Se poistaa tarpeen manuaaliselle mittaamiselle ja arviointiin, mikä johtaa yhtenäiseen ja tehokkaaseen pyyhkimisprosessiin.

Modernissa pyyhkimissysteemeissä taustamittari voidaan integroida pyyhkitysaukko-ohjaimen kanssa automaattiseen sijoittamiseen ja ohjaamiseen. Tämä integrointi mahdollistaa naamioton yhteistyön taustamittarin ja pyyhkitysaukko-akseleiden välillä, mikä auttaa saavuttamaan tarkat pyyhkimistoiminnot ja tarkat sekä toistuvat kaarennukset.

Takajousi ohjataan CNC-järjestelmällä tarkasti levyjen sijoittamiseksi. Yleensä takajousilla on vähintään yksi akseli, ja kehittyneemmissä järjestelmissä voi olla jopa kuusi akselia. Jokainen akseli on varustettu itsenäisillä moottoreilla, jotka liikuttavat sitä tietyssä suunnassa eteenpäin ja taaksepäin. Pallovarusylinterit, ajosulkut ja akselit toimivat yhdessä saadakseen synkronoidun liikkeen. Nämä tarkat ja toistuvat toiminnot varmistavat tarkkuuden jokaisessa sarjassa valmistettuja työpalteja. Valonkantaiset anturit ja CNC-ohjelmointi painotuskaupassa voidaan myös käyttää sijoittamiseen.

Yhteys takajousien ja akseleiden välillä

Painotuskaupan takajousi on tiiviissä yhteydessä painotuskaupan akseleihin, ja ne varmistelevat keskenään kaarettujen teosten tarkkuutta ja tarkkuutta. Kaarettuakselit viittaavat eri liikkuvien akseleiden sisällä painotuskaupassa, kuten X-akseli, Y-akseli, Z-akseli ja R-akseli.

Nämä akselit hallitsevat pyöritystyökalun asentoa ja metallilevyn liikettä pyöritysprosessin aikana. Toisaalta, takaparametrimittarin sijainti ja korkeus voidaan hallita säätämällä painotinakselia. Y-akselin ja X-akselin sijainnin hallinnalla takaparametrimittari voidaan tasata työpalseton kanssa, varmistamalla tarkkuuden ja yhtenäisyyden pyörityksessä.

Nykyään takaparametrimittari ja painotin ovat usein integroituja ja niitä ohjataan CNC-järjestelmällä. Tämä integraatio mahdollistaa automaattisen sijoittamisen ja tarkkaa hallintaa painotinakselien ja takaparametrimittarissa, mikä mahdollistaa tehokkaan ja tarkkakseen pyöritysprosessin.

3. Pääryhmät hallituista akselista

Y-akseli pystysuuntainen pistemiesto

Y-akseli edustaa painotimen pystysuuntaista akselia, joka liikkuu syväyssuunnassa. Y-akseli hallitsee liuoksen pystysuuntaista liikettä. Liuos liikkuu ylös ja alas pyörittääkseen metallityöpalsetta.

Ilmakeinässä yläpalkin ylös- ja alasliike muuttuu vakaiseksi ja tasaiseksi Y-akselin ajoittua. Y-akseli voidaan jakaa Y1-akseliin ja Y2-akseliin, jotka sijaitsevat kahden pilarin huipuilla.

Y1 ja Y2 ohjaavat moottorien ylös- ja alasliikettä molemmissa biegnointikoneen sivuissa. Y-akselin ajosta yläpalkin ylös- ja alasliike muuttuu vakaaksi ja tasaiseksi. Y1 ja Y2 ovat kokonaan suljetut kontrolliakselit vasemman ja oikean moottorin puolella. Y1 ja Y2 voivat myös säätää yläpalkin tason itsenäisesti.

Y1: Vasemman moottorin täysi suljettu kontrolliakseli

Y2: Oikean moottorin täysi suljettu kontrolliakseli

4. Akseli taustamittarilla

Mitä monimutkaisempi työpalset on, sitä enemmän akselit tarvitaan takamittariin. Takamittari voiolla jopa 6 akselia, jotka ovat saatavilla eri versioissa. Jokaisella akselilla on oma moottorinsa varmistaakseen paikannuksen tarkkuus.

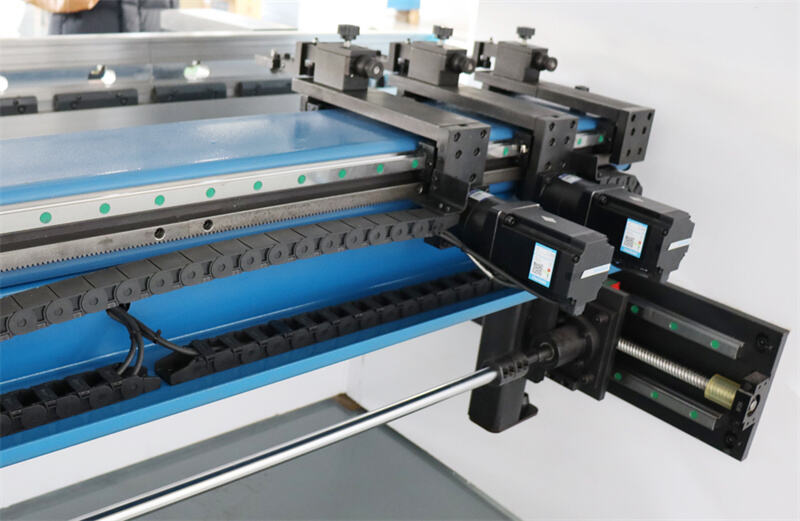

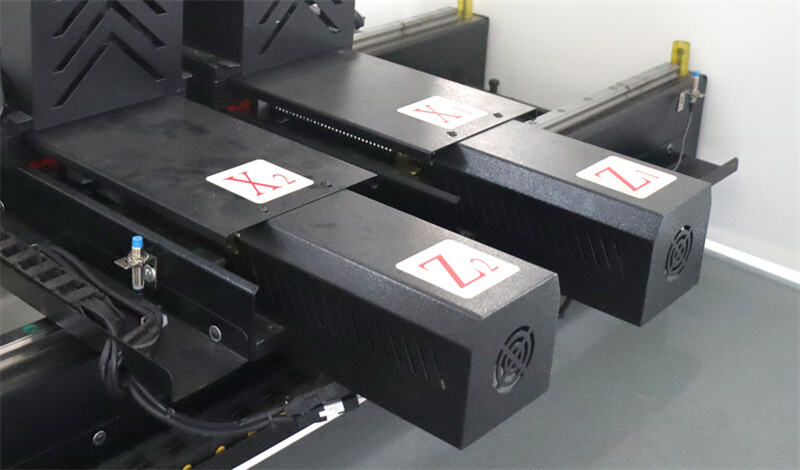

X-akseli: Vaakatasoisen takamittarin liike

X-akseli hallitsee takamittarin vaakasuuntaista liikettä, asettamalla metallityöpalstet tarkasti kauppaan. Vaakasuunnassa liikkuen X-akseli varmistaa, että jokainen taipale on oikein tasattu. X-akseli on erittäin tärkeä akseleissa taipumisprosessissa, mikä määrittää rautalangan pituuden työpalaan.

X-akselin sormet asettavat metallilevyt kun ne tuodaan takamittarille. Painopisteen X-akselilla on kiinteä liikkeen leveys, mutta se voidaan jakaa X1 ja X2 akseleihin.

X1- ja X2-akselit sallivat sormien liikkua itsenäisesti eteenpäin ja taaksepäin vasemman ja oikean puolen sivuilla. X-akseli hallitsee takajousen eteen- ja taaksepäin liikettä. Tämä akseli on olennainen tarkkojen paikointien ja toistoisuuden saavuttamiseksi.

Sormet asettavat levan tarkasti sen heti, kun se tulee takajoukseen. X1 on vasemman pysäysormen eteen- ja taaksepäin liikeakseli, ja X2 on oikean pysäysormen eteen- ja taaksepäin liikeakseli. X1- ja X2-akselit voivat mitata muotoiltavan työpalstan kärkien pituutta.

X1: Vasemman pysäysormen eteen- ja taaksepäin liikeakseli

X2: Oikean pysäysormen eteen- ja taaksepäin liikeakseli

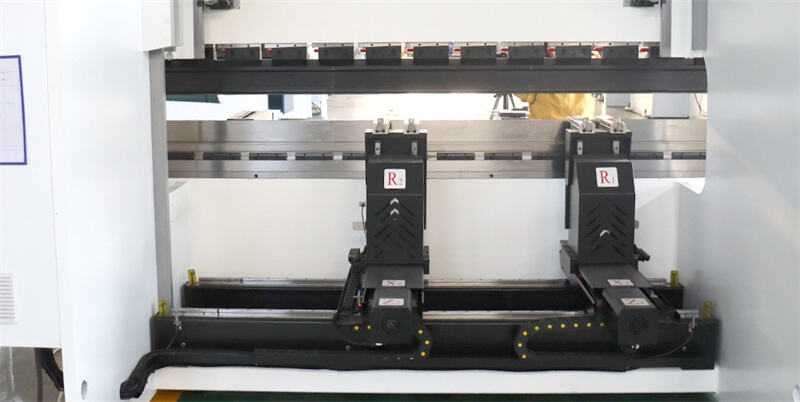

R-akseli: Pystysuuntainen takajousen liike

R-akseli hallitsee takapinnan pystysuuntaista liikettä, mikä on olennaista sen korkeuden säätämiseksi erilaisten flangin korkeuksien ja materiaalin paksuuksien mukaiseksi. R-akselin korkeus säädetään automaattisesti moukon korkeuden perusteella.

R-akseli on jaettu R1:ksi ja R2:ksi. Nämä kaksi akselia voivat liikkua itsenäisesti vasemman ja oikean puolen ylös ja alas. Osan monimutkaisuuden mukaan nämä kaksi akselia voidaan asettaa eri etäisyyksille. R-akseli voi myös asettaa kaarevan flangin, joka liikkuu kaarennusnäytteen alla.

R1: Vasemman pysäytyssormen ylöspäin ja alaspäin liikeakseli

R2: Oikean pysäytyssormen ylöspäin ja alaspäin liikeakseli

Z-akseli: Sivuisen takapinnan liike

Z-akseli hallitsee taustamittareiden sormien sivuaineenvirtaa, mikä mahdollistaa sormien itsenäisen asentamisen. Z-akseli on hyödyllinen, kun työnkulun kaarien muodostaminen vaatii useita muodostusvaiheita ja -kierroksia tai kun suuria tai monimutkaisia työnkulkuja täytyy käsitellä. Z1- ja Z2-akseleita voidaan ohjelmoida itsenäisesti.

Z-akselin asentamisen käyttö parantaa muodostuksen tarkkuutta ja tehokkuutta. Z-akselin asentaminen tarjoaa tasaisen tuen pitkien levyjen muodostamiseksi. Z-akselin liike määrittää taustamittaren vaakasuoran sijainnin, jotta se sopeutuu erilaisten työnkulujen leveyteen ja vaakasuorien sijaintivaatimuksiin.

Z1: Vasemman pysäysniskensä oikealle- ja vasemmalleliikeakseli

Z2: Oikean pysäysniskensä oikealle- ja vasemmalleliikeakseli

5. Muut akset painopohjassa

Painopohjat pelasivat keskeisen roolin edistyneessä metalinmuovaamisessa. Lisäksi yllä mainittuihin yleisiin aksereihin moderneilla painopohjilla on monia lisäksiäksiä enemmän valvontaa ja joustavuutta varten. Esimerkkejä tästä ovat V-akseli, L-akseli ja Delta X-akseli.

V-akseli: Kaarien korjaus

V-akselin erityinen ominaisuus esittää käsitteen kaarikorjausta. Kun pitkiä metalliosia pyöritetään, niissä voi kehittyä kaareutumista keskellä painopohjan aiheuttaman paineen vuoksi, mikä johtaa epätarkkojen pyöritysten syntymiseen. Tämän poistamiseksi V-akseli säätää koneen pohjaa ja korjaa kaareutumista varmistaakseen tarkkaan suoran pyörityksen koko materiaalin pituuden yli.

L-akseli hallitsee taustamittarin vaakasuuntaista liikettä. Tämä sivulle-sivulle -liike lisää joustavuutta laajempien metallilevyjen tai keskipisteestä poikkeavien pyöritysten käsittelyyn. Se lisää huomattavasti joustavuutta painopohjan toimintaan, erityisesti monimutkaisten liiteosien ja tarkkojen pyöritystoimintojen käsittelyssä.

Delta X-akseli: Itsenäinen takapiirin sormen liike

Delta X-akseli hallitsee itsenäistä liikettä takapiirin sormien välillä, mahdollistaen jokaisen sormen liikkuvan itsenäisesti. Tämä tarjoaa suuren edun monimutkaisissa kaarennusoperaatioissa tai epäsymmetrisissä osissa. Sormien asemien itsenäisen säätämisen avulla Delta X-akseli mahdollistaa tarkkoja kaarreita monimutkaisissa ja mukautetuissa moottoritehtävissä.

Ensisijaisesti nämä akset tarjoavat paremman tarkkuuden ja tarkkuuden painelevy-operaatioiden yhteydessä. Niihin liittyvien kykyjen ymmärtäminen ja niiden käytön optimointi voivat merkittävästi parantaa tehokkuutta, tarkkuutta ja kokonaisvaikutusta metallikaarennuksessa ja -moottoritehtävissä.

Kun teknologia jatkaa kehitystään, monet edistyneet akset ja ominaisuudet tulevat esille laajentaakseen rajoja siitä, mitä on mahdollista metallinsuunnittelun maailmassa.

6. Konfigurointi ja valinta

Vähimmäiskonfiguraatio

Perusoperaatiolle CNC-kaarihiljainen on oltava vähintään yhdellä Y-akselilla, joka ohjaa liuoksen pystysuuntaista liikettä. Yleisempi ja monipuolisempi konfiguraatio koostuu kolmesta akselesta, jotka sisältävät:

Y-akseli (y1 ja y2 akselit): ohjaa liuoksen pystysuuntaista liikettä. Itsenäinen Y1:n ja Y2:n hallinta lisää tarkkuutta, erityisesti epäsymmetrisillä työaineistoilla.

X-akseli: hallinnoi takarajustimen vaakasuuntaista liikettä, varmistamalla työaineiston tarkat sijainnit.

R-akseli: ohjaa takarajustimen sormien pystysuuntaista liikettä soittaakseen erilaisia kananpaksuja ja materiaalin paksuuksia.

Esimerkiksi kolmen akselin järjestelmä voi tehokkaasti hoitaa peruskaarennustestehtäviä, kuten tasaisia 90-astettaisia kaarreja metelipaloissa yksinkertaisten sulkuosien valmistamiseksi.

Edistyneät akselikonfiguraatiot

Monimutkaisempia kaarennustestehtäviä ja korkeampaa tarkkuutta varten lisäakseleita voidaan integroida CNC-kaarennuspresiin. Nämä edistyneet konfiguraatiot sisältävät:

Z-akseli (Z1 ja Z2): hallitsee taustamittarinsormien sivuliikettä. Itsenäiset Z1 ja Z2 akselit mahdollistavat jokaisen sorman tarkkojen paikantamisen, mikä on ratkaisevaa monimutkaisille työpalikoille.

Delta X-akseli: Mahdollistaa jokaisen sorman itsenäisen vaakaliikkeen X-akselin pitkin. Tämä on erityisen hyödyllistä epäsymmetrisiin osiin liittyvissä tilanteissa ja monimutkaisissa kaarennuksissa.

Kruunukorjaus (V-akseli): Säätää painelevon polttojen aikana tapahtuvista poikkeamista, varmistaen tasaisen painojakauman ja johdonmukaiset kaarikaaret.

Esimerkiksi monimutkaisten, useita kaarreita sisältävien komponenttien valmistamiseksi erilaisilla kulmilla ja kokoilla tarvitaan näiden lisäaksenten tarkkuus ja joustavuus.

Oikeiden akseleiden valitseminen

Kun päättäisit CNC-painelevon akseleiden määrän, otathan seuraavat tekijät huomioon:

Työnkulun monimutkaisuus

Jos teet usein monimutkaisia tai epäsymmetrisiä osia, lisäakselit, kuten Z1/Z2 ja Delta X, ovat välttämättömiä. Nämä akselit tarjoavat joustavuutta ja tarkkuutta, jotka ovat tarpeen monimutkaisien kaarennusten ja erilaisten kulmien käsittelyyn.

Tarkkuusvaatimukset

Suuremmat tarkkuusvaatimukset edellyttävät kehittyneempiä konfiguraatioita. Y1:n ja Y2:n riippumaton ohjaus yhdistettynä koron kompensaatioon varmistaa, että jopa haastavimmista kaarennuksista tulee tarkkoja.

Tuotannon määrä

Korkean tilavuuden tuotannossa moniakselinen CNC-painolaite voi huomattavasti vähentää asennusaikaa ja kasvattaa tuotantokykyä. Automatisoitu takapiiri säätö ja tarkka paikointi vähentävät manuaalista interven tiota ja parantavat yleistä tehokkuutta.

Kustannuksen ja kyvyn tasapaino

Vaikka lisäakselit voivat parantaa CNC-painolaiteen toiminnallisuutta ja tarkkuutta, ne myös nostavat laitteen hinnan. On tärkeää tasapainottaa budjetti toiminnon tarpeiden kanssa:

Perusasettelu: Sovittu yksinkertaisten kaarennusten tehtävien ja pienempien budjetin kannalta. Kolmen akselin järjestelmä (Y1/Y2, X, R) tarjoaa hyvän tasapainon toiminnallisuuden ja hinnan välillä.

Väliratkaisu: Sovittu keskitasoisille monimutkaisuuden ja tarkkuusvaatimuksille. Perusasetteluun lisättyjen Z1/Z2-akselien lisääminen kasvattaa joustavuutta ilman merkittäviä kustannusnousemia.

Edistynyt asettelu: Vaaditaan korkean tarkkuuden ja monimutkaisten kaarennusten operaatioissa. Delta X:n ja kruunukompensaation (V-akseli) sisällyttäminen asetteluun varmistaa huipputason suorituskyvyn, mutta korkeammalla kustannuksella.

Yhteenvetona voidaan sanoa, että paineveden akselien määrä määrää työpian monimutkaisuuden ja tarkkuuden. Kuitenkin mitä enemmän akselia on, sitä korkeammat ovat koneen hankintakustannukset. Jos ei ole monimutkaisia kaarennusvaatimuksia, peruskolmion tai nelion akselin painevesi riittää. Jos sinun täytyy käsitellä monimutkaisia ja tarkkoja työpianoja, mitä enemmän akselia sinulla on, sitä paremmat ovat kaarennustulokset.

Painotyökalun kaarennusnauhoisuus riippuu sen akselien liikkeestä. Painotyökalulla tulisi olla vähintään yksi Y-akseli ohjaamaan liuoksen ylös ja alas liikettä. Y-akseli on tärkein akseli, koska se hallitsee työnkulman kaarennuskulmaa. Yleisin painotyökalu on kolmen akselin konfiguraatio, varustettu Y1/Y2, X ja R -akseleilla.

Ostettaessa painotyökalua on tärkeää valita sopiva määrä akselia työnkappaleen monimutkaisuuden mukaan. JUGAO CNC MACHINE auttaa sinua valitsemaan paras mahdollinen painotyökalu budjettillesi.