Tonnin määrää vaikuttavat tekijät pyyhkivälineissä

Kaarettumismenetelmät

| Kaarettumismenetelmät | Vaikutus kaarettumiskoneiden tonnille |

| Ilmakehänkaari | Se vaatii enemmän tonnia kuin ilmakehä, koska yläkuoren pohja osuu kuoreen. Aine kytkyy yläkuoren kärkeen ja alakuoren sivuseinaan. Tonni on suurempi, mutta ei niin suuri kuin merkintä. |

| Ala-kaari | Se vaatii enemmän tonnia kuin ilmakehä, koska yläkuoren pohja osuu kuoreen. Aine kytkyy yläkuoren kärkeen ja kuoren sivuseinaan. Tonni on suurempi, mutta ei niin suuri kuin merkintä. |

| Merkintä | Vaati suurimman tonnikerran. Työkalu ja kuoppa ovat täysin yhteydessä materiaalin kanssa, tiivistämällä ja ohuttimalla sitä. Käytetään erittäin suuria voimia saadakseen materiaalin noudattamaan kaaria pyörittäjän kuopan kulmaa. |

Eri metallien kaarettamistavat vaativat eri tonnikerroja. Esimerkiksi ilma-kaarettamisessa tonnikertainen voidaan lisätä tai vähentää muuttamalla kuopan leveyttä.

Kaaren säde vaikuttaa kuopan leveyteen. Tässä tapauksessa menetelmän kerroin on lisättävä kaavaan. Kun käytetään alapainetta ja merkitsemistä, vaadittu tonnikertainen on suurempi kuin ilma-kaarettamisessa.

Jos laske tonnikerran alapainetyölle, sinun täytyy kertoa ilma-kaarettamisen tuumassa oleva tonnikertainen vähintään viidellä. Jos käytät timantointia, vaadittu tonnikertainen voi olla jopa suurempi kuin alapainetyössä.

Kuopan leveys

Olemme jo oppineet, että ilmaisessa kaareutumisessa tarvittava tonnitus vähenee kun kuopan avaimeen kasvaa ja kasvaa kun avaimeen pienenee.

Tämä johtuu siitä, että kuopan avaimeen määrää sisällä olevan kaarevuusradan, ja pienempi kuopan säde vaatii enemmän tonnitusta.

Ilmaisessa kaareutumisessa kuopan suhde on tyypillisesti 8:1, mikä tarkoittaa, että kuopan avaimeen etäisyys on kahdeksinkertainen materiaalin paksuus. Tässä tapauksessa materiaalin paksuus on yhtä suuri kuin sisällä oleva kaarevuusradius.

Kitka ja nopeus

Ilmaisessa kaareutumisessa nyrkki täytyy kulkea läpi alapuolen kuopan avaimeen, jotta se kaareuttaa metaalilevyä. Jos metaalilevyn pinta ei ole rutiinoidtu, kitka kuopan ja metaalilevyn välillä kasvaa, mikä vaatii enemmän tonnitusta metaalilevyn kaareuttamiseksi ja vähentää materiaalin takaisinjousiuta.

Päinvastoin, jos metallilevyjen pinta on sileä ja öljyty, vähenee kuivakuplien välillä oleva kitka, mikä vähentää metallilevyn kaarettomiseen tarvittavaa tonnia. Tämä kuitenkin lisää metallilevyn jousivirrassa tapahtuvaa takaisinkantamista.

Kaarettovuorokausi vaikuttaa myös tarvittavaan tonniin. Kun kaarettovuorokausi kasvaa, tarvittava tonni pienenee. Nopeuden korottaminen vähentää myös kuivakuplien ja levyjen välillä olevaa kitkaa, mutta se lisää myös levyjen jousivirran takaisinkantautumista.

Materiaalin ominaisuudet

Tonni viittaa painostimekanismin käyttämään voimaan, joka käytetään metallilevyn kaarettomiseen. Siksi kaarettovoimien alue riippuu kaarella olevan metallilevyn paksuudesta ja jännityskapasiteetista.

Materiaalilaji

Yksi tekijä on kaarella olevan materiaalin tyyppi. Korkeammalla jännityskapasiteetilla olevat materiaalit, kuten rostiton teräs tai korkeakapasiteettiset liitteet, vaativat enemmän voimaa kuin pehmeämmät metallit, kuten alumiini tai makkara. Esimerkiksi

Rostiton teräs (laji 316): jännityskapasiteetti ~620 MPa; rakennekapasiteetti ~290 MPa.

Hopea: vetovoima ~210 MPa; rakenemisvoima ~69 MPa.

Paremmat materiaalit, kuten alumiini, näyttävät vähemmän vastustusta, mikä vähentää tonnikapasiteettia mutta lisää takaisinjännityksen mahdollisuuden.

Vetovoima ja rakenemisvoima

Eri materiaaleilla on erilaiset vetovoimakapasiteetit, jotka vaikuttavat suoraan pyöritystä varten tarvittavaan voimaan. Esimerkiksi rostiton teräs vaatii yleensä enemmän tonneja kuin matala teräs tai alumiini.

Vetovoima on suurin stressi, jonka materiaali voi kestää vakiona olevan kuorman alla. Jos tämä stressi käytetään ja pidetään yllä, materiaali murtuu lopulta. Rakenemisvoima taas on se stressi, jossa materiaali alkaa muodostua plastisesti.

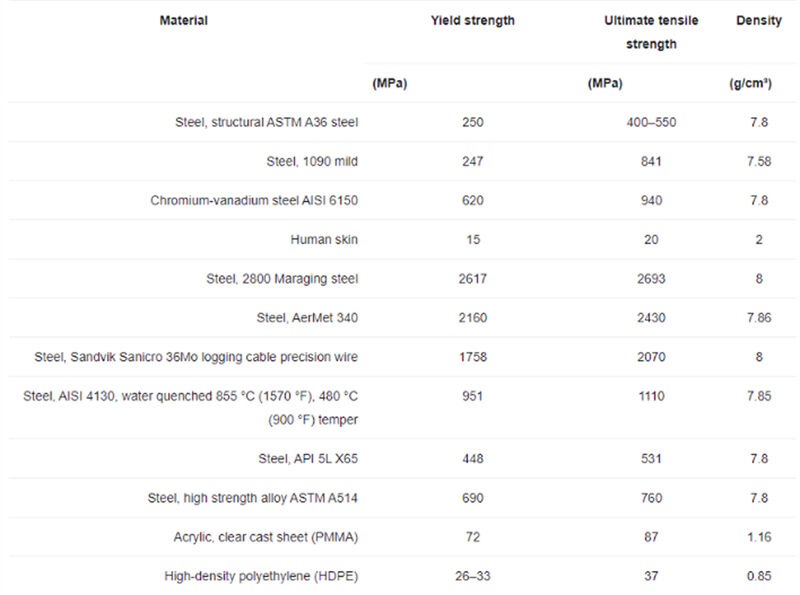

Joitakin materiaalien typilliset vetovoimakapasiteetit

Materiaalin paksuus

Toinen tärkeä tekijä on lehtimetallin paksuus. Mitä paksempi materiaali on, sitä enemmän tonneja vaaditaan, ja päinvastoin. Paksammat materiaalit vaativat useita kertoja enemmän tonneja niiden suuremman muodonmuutoksen vastustuksen takia.

Esimerkiksi, jos lehtimetallin paksuus kaksinkertaistuu, kaksinkertaistuu myös tarvittava voima. Yleisesti ottaen, mitä paksempi materiaali on, sitä enemmän tonneja tai voimaa vaaditaan sen muotoonmuodostamiseksi.

| Materiaaleissa | Paksuus (mm) | Taivutussäde (mm) | Tonnituskerroin | Vaadittu tonnitus (tonneja/meter) |

| Mieto teräs | 1 | 1 | 1 | 10 |

| Mieto teräs | 2 | 2 | 1 | 40 |

| Mieto teräs | 3 | 3 | 1 | 90 |

| Alumiini (5052-H32) | 1 | 1 | 0.45 | 4.5 |

| Alumiini (5052-H32) | 2 | 2 | 0.45 | 18 |

| Alumiini (5052-H32) | 3 | 3 | 0.45 | 40.5 |

| Rautaliki (304) | 1 | 1 | 1.45 | 14.5 |

| Rautaliki (304) | 2 | 2 | 1.45 | 58 |

| Rautaliki (304) | 3 | 3 | 1.45 | 130.5 |

| Mieto teräs | 2 | 1 | 1 | 60 |

| Mieto teräs | 2 | 3 | 1 | 30 |

| Rautaliki (304) | 2 | 1 | 1.45 | 87 |

| Rautaliki (304) | 2 | 3 | 1.45 | 43.5 |

Taulukko osoittaa, että

1. Kun materiaalin paksuus kasvaa, kaikille materiaaleille tarvittava tonnitus kasvaa merkittävästi. Paksuuden kaksinkertaistaminen 1 mm:stä 2 mm:ksi kaksinkertaistaa tonnituksen neljällä kertaa.

2. Alumiinillä tarvitaan noin 45 % enemmän tonnitusta kuin samankalaisella ohuemalla terällä, ja rautalikillisellä tarvitaan noin 45 % enemmän tonnitusta kuin samankalaisella ohuemalla terällä.

3. Sisäpohjan kaarikaaren pienentäminen paksuutta samana pitäen lisää tarvittavaa tonniasia. Kaaren puolittaminen 2 mm:stä 1 mm:ksi kasvattaa tonniasiaa 50%.

4. Tonniasijakertoja vaihtelee materiaalin tyyppi- ja jännitysvahvuuden mukaan. Tässä esimerkissä se on 1,0 hienovetelimalleille, 0,45 alumiinille 5052-H32 ja 1,45 rostivapaalle naisseelle 304.

Karkauma

Kaareuttamisen jälkeen materiaalit pyrkivät karkaamaan hieman alkuperäiseen muotoonsa. Korkeavahvuudiset materiaalit aiheuttavat enemmän karkaumaa, joten tonniasiat ja työkalut täytyy säätää saadakseen tarkat kulmat.

Kaarien pituus ja kulma

Kaarien pituus

Painotyöpöydin kaareutumispituus on metallilevyn kaareutettavien alueiden maksimipituus. Painotyöpöydin kaareutumispituus tulisi olla hieman pidempi kuin kaarella oleva materiaali.

Jos pöydän pituus on väärin, se voi aiheuttaa vahingot tyynyyn tai muihin osiin. Kaareutumislatauslaskuri auttaa määrittämään tarvittavan tonnikerran perustuen materiaalin paksuuteen ja muihin tekijöihin, kuten kaareutumispituuteen ja V-avaruuden leveyteen.

Kaareutumiskulma

Mitä suurempi kulma on, sitä enemmän tonneja se vaatii, koska materiaalin tiivistys kasvaa kaareutuspisteessä. Toisaalta, suuremmat kulmat vaativat vähemmän voimaa, mutta ne saattavat johtaa epätarkoisiin kaareutuksiin.

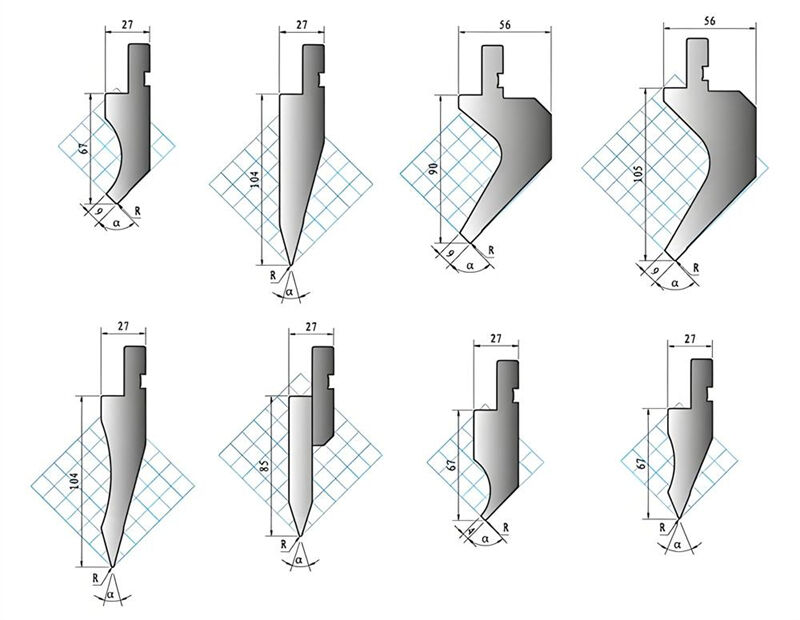

Työkalujen tekijät

Painopohjaiset kaarettimet ovat myös tekijä, jota on otettava huomioon. Nämä kaarettimipohjatkin omistavat kaareutumislatausrajoituksia. Suorakulmaisten V-muotoisten kaarettimipohjien voi käsitellä suurempia tonnikohtaisia latauksia.

Koska terävänkulmisten kuoppojen kulma on pienempi ja niitä tehdään vähemmällä materiaalilla, kuten joutsenkuoppoja, ne eivät ole yhtä sopeutuneita käsittämään raskaita lukuja.

Kun erilaisia kuoppia käytetään, niiden enimmäiskaareuttava voima ei saa ylittyä. Lisäksi kuopan säde ja kaaren säde vaikuttavat tonnikohtaisiin vaatimuksiin.

Suurempi kuopan säde saattaa johtaa kasvatuksen vaadittavan voiman lisääntymiseen. Samoin mitä suurempi kaaren säde, sitä suurempi vaadittava tonnitus.

Kuopan aukeamaleveyden ja materiaalin paksuuden suhde on toinen tekijä, jota on otettava huomioon. Ohuille materiaaleille suositellaan alempaa kuoppasuhdetta (kuten 6:1).

Kohtalaisemmat materiaalit saattavat vaatia korkeamman kuoren suhdeluvun (kuten 10:1 tai 12:1) bendausvoiman vähentämiseksi ja pitääksesi sovelluksen kaarennuslaiteiden mahdollisuuksien rajojen sisällä.

Pitkittäinen työkalujen käyttöikä

Välitetty kuluminen:

Ajan myötä toistuvat korkean paineen toiminnot aiheuttavat työkaluille hajautetun kulumisen, joka heikentää niiden terävyyttä ja rakenteellista vakautta. Jos tätä ei oteta huomioon, se voi johtaa epätasaisiin kaariin ja osien laadun alenemiseen.

Vaikutus työkalujen käyttöelimeen:

Työkalun yliarvostelu sen arvioitua kapasiteettia suuremmaksi (esim. paksu plaatteen jäljitteleminen kapealla vahvistimella) voi aiheuttaa mikotikkuja tai katastrofaalisia murskauksia toiminnassa. Säännölliset tarkastukset ovat olennaisia odottamattoman pysäytysajan tai turvallisuusriskien ehkäisemiseksi.

Ylläpitovaatimukset:

Yliarvostellut työkalut vaativat useampia huoltokertoja tai korvausta, mikä lisää toimintakustannuksia. Seurantajärjestelmät tai ennakoiva huolto-ohjelmisto voivat auttaa tunnistamaan kulumin haitalliset mallit varhaisessa vaiheessa ja optimoimaan työkalujen käyttöä.