مقدمات شکل خمیدگی

۱. پردازش خم شدگی L

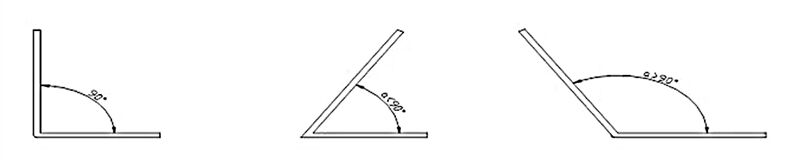

شکل پایه ای خم شدن، زاویه خم شدن بین ۳۰ درجه تا ۱۸۰ درجه است.

هنگام خم شدن زوایای حاده، نیاز به انتخاب قالب پایینی عمیق و قالب بالایی تیز دارید. هنگام خم شدن زاویه ۹۰ درجه یا زوایا غیر حاده، میتوانید هر نوع قالب را برای پردازش انتخاب کنید.

(1) اصل موقعیتگیری در پردازش خم شدن L: a: اصل موقعیتگیری استفاده از دو کاربرد عقبی (دو نقطه) و موقعیتگیری بر اساس شکل قطعه کاری است. b: هنگام موقعیتگیری با یک کاربرد عقبی، توجه به انحراف لازم است و باید بر روی خط مرکزی یکسان با اندازه خم شدن قطعه کاری قرار گیرد. c: هنگام خم شدن خمهای کوچک، پردازش موقعیتگیری معکوس بهترین راه است. d: بهتر است آن را در میان و قسمت پایین کاربرد عقبی موقعیتدهی کرد (موقعیتگیری با کاربرد عقبی آسانتر از تilt نیست). e: طرف موقعیتگیری نزدیکتر به کاربرد عقبی است. f: بهتر است آن را در طول طرف بلند موقعیتدهی کرد. g: از جیگ به عنوان موقعیتگیری کمکی استفاده کنید (موقعیتگیری و خم شدن اضلاع شیبدار و نامنظم).

(2) احتیاطهای لازم برای خم شدن داخلی L

a: هنگام خم شدن با قالب در محل، کاربرد عقبی باید به عقب کشیده شود تا جلو از تغییر شکل قطعه کاری در فرآیند خم شدن محافظت کند;

b: هنگام خم شدن قطعه کار بزرگ درونی، قطعه کار شکل بزرگی دارد و ناحیه خمش حجم کمی است که باعث میشود تراز ابزار و ناحیه خمش با یکدیگر همپوشانی داشته باشد و منجر به مشکل در موقعیتدهی قطعه خم شده یا آسیب به قطعه خم شده شود.

(3) احتیاطها برای خمش خارجی L

a: هنگام خم شدن اندازه کوچک، بررسی کنید که آیا ماتریس بالا و معیار عقب با یکدیگر درگیرند؛

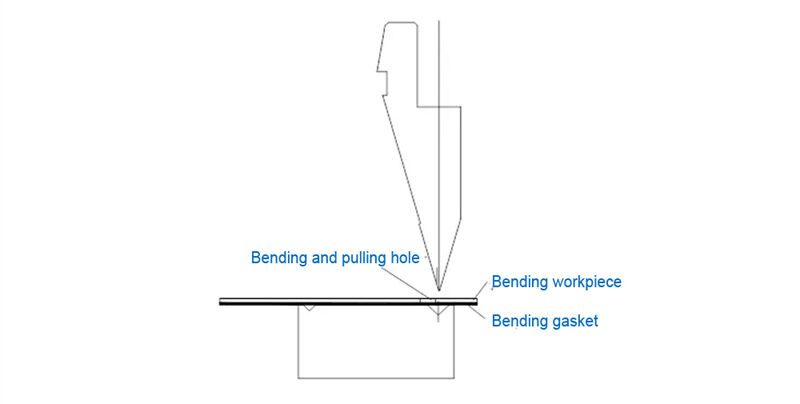

b: هنگامی که سوراخ نزدیک خط خمش یا اندازه لبه خمش کمتر از نیمه گره V باشد، به خمش کشیدن توجه کنید.

(4) روشهای خمش ویژه برای خمش L

الف: روش خمش متمایل

خمش متمایل تفاوتی بین نصب مثبت و منفی قالب پایین دارد. در حین پردازش، این تفاوت بر اساس این است که کشش روی داخل یا خارج خط خمش است یا نه. علاوه بر این، خمش متمایل یک روش پردازش خاص با خطرات مشخصی است. اگر نیاز خاصی وجود نداشته باشد، از این روش استفاده نمیشود.

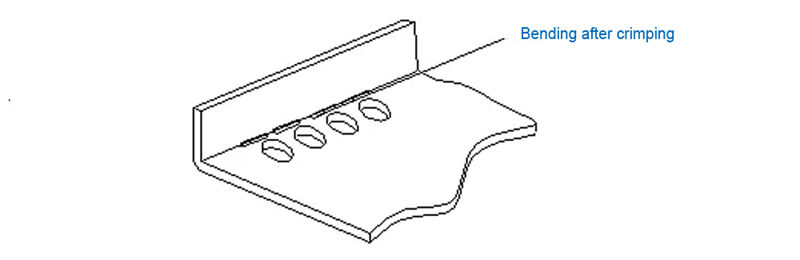

ب: خمش بعد از فشرده سازی

چون خمش متمایل اثر قطعی دارد، مناسب برخی محصولاتی که نیاز به استاندارد بالایی در سطح دارند نیست. زمان خمش فشرده سازی همانطور است که در خمش متمایل است. قبل از خمش، میتوانید از ابزار ۸۸ درجه یا قالب فشرده سازی ویژه برای فشرده سازی خط خمش استفاده کنید و سپس با قالب عادی خمش دهید.

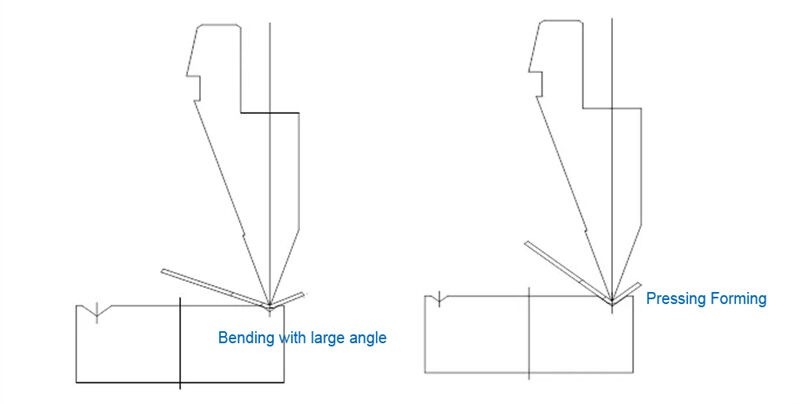

ج: خمش V کوچک با زاویه بزرگ و فشار V بزرگ

خمش اول با یک گودال V کوچک به زاویه بزرگ، سپس خمش با یک ماتریس معمولی. این روش پردازش میتواند اندازه گسترش کوچک ناشی از خمش مستقیم گودال V کوچک را جلوگیری کند.

d: خمش با جوانت و ماده

این روش پردازش بیشتر برای محصولاتی مناسب است که دارای شرایط صریح در مورد ظاهر قطعه کار هستند. علاوه بر این، به دلیل در نظر گرفتن هزینه، بیشتر محدود به پردازش نمونههاست.

چهار روش پردازش بالا نیز میتوانند ترکیبی از همراهی باشند و اثر قالببرداری آنها ایدهآلتر خواهد بود.

2. پردازش خمش Z

هر خمی که به یک خم معکوس و یک خم مثبت تبدیل میشود، یک خم نوع Z است.

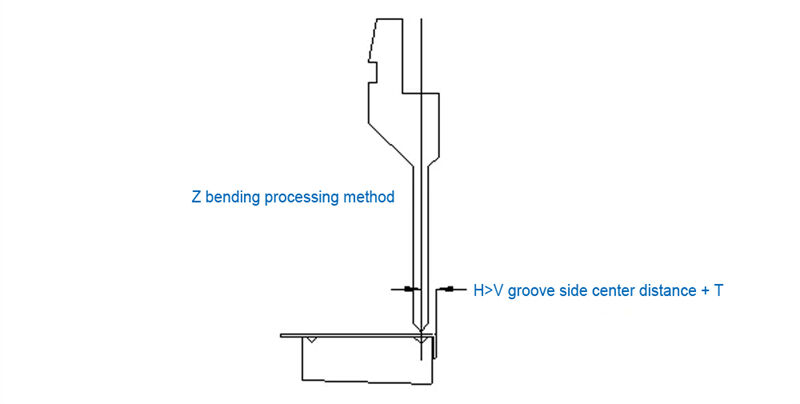

دامنه پردازش خمدهی استاندارد: ارتفاع خم Z> فاصله مرکزی سویه V-گروه plus T.

کوچکترین اندازه پردازش محدود به قالب استفاده شده در پردازش است و بزرگترین اندازه پردازش توسط شکل دستگاه پردازش تعیین میشود.

(1) پردازش Z مراحل Z

الف: ابتدا L را طبق روش پردازش خم L پردازش کنید;

ب: فرآیند زیگزاک چیدن با موقعیت گیری لوله؛ (یا فرآیند زیگزاک چیدن با سوی دیگر لوله.)

(۲) اصل موقعیت گیری فرآیند زیگزاک

الف: شرط موقعیت گیری، مکانیزه کردن آسان، پایداری خوب;

ب: به طور کلی، موقعیت گیری همانند لوله است;

ج: در طی پردازش موقعیت گیری ثانویه، نیاز است قطعه کار و مهر پائینی به یکدیگر تراز شوند;

(3) احتیاطی های پردازش Z

الف: زاویه پردازش چین L باید مناسب باشد، معمولاً نیاز به حدود 89.5 درجه تا 90 درجه دارد;

ب: سنج قرار گیری عقب باید تنظیم شود تا کاربرد را جلوگیری کند و جلوی تغییر شکل کاربرد را گرفته شود.

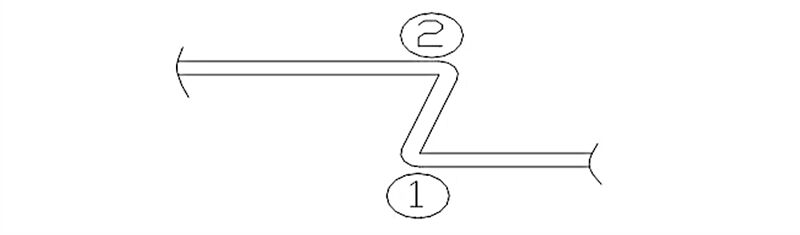

(4) روش پردازش عمومی Z

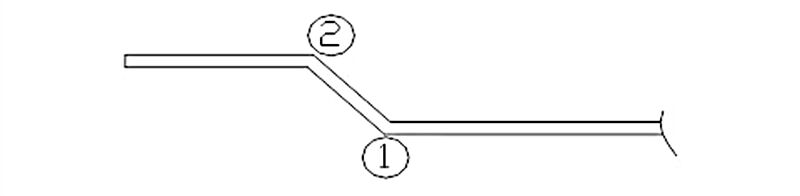

الف: ترتیب پردازش باید مطابق شکل زیر در نظر گرفته شود، ابتدا قسمت 1 خمش شده و سپس قسمت 2 خمش میشود;

b: نوع دیگری از خم شدن اولیه L و سپس فرآیند زنده Z، و تایید کنید آیا پردازش خم Z با ماشین درگیر میشود؛

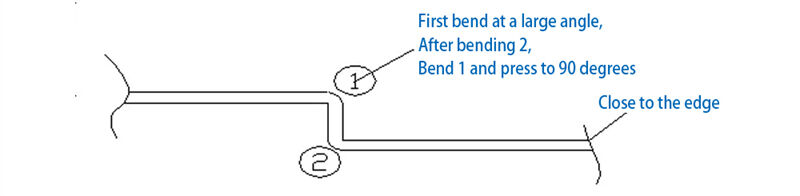

اگر درگیری وجود داشته باشد، ابتدا خم 1 را به زاویه بزرگ خم کنید، سپس خم 2 را بچینید و بعد خم 1 را فشار دهید;

اگر درگیری وجود ندارد، بر اساس روش معمولی پردازش Z، ابتدا خم 1 را بچینید و سپس خم 2 را بچینید;

c: دو خم تیز زاویه Z، ابتدا به 90 درجه بچینید، سپس خم 2 را وارد کنید و خم 1 را وارد کنید;

(5) روشهای پردازش ویژه برای خم Z:

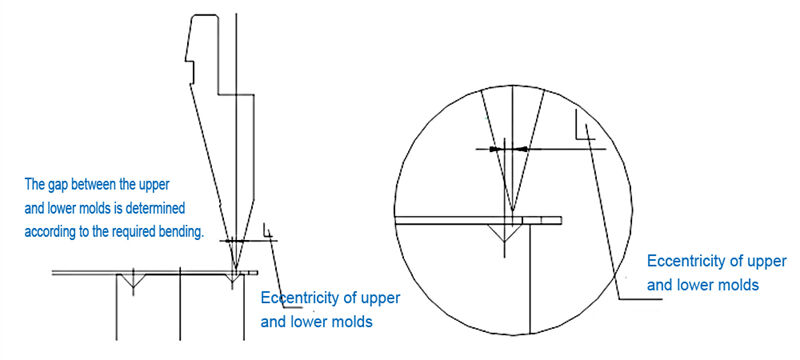

الف: پردازش غیرمرکزی قالب پایین;

ب: پردازش با گودال V کوچک;

ج: ابتدا در زاویه بزرگی خم شود و سپس فشار داده شود;

د: استفاده از قالب پایین تراش;

(6) روشهای دیگر پردازش برای خم شدن Z:

الف: پردازش با قالب کاهشی:

ب: پردازش با قالب ساده:

پردازش N شکلی

پردازش مداوم دوباره بر روی همان سطح پردازش، پردازش N باره نامیده میشود.

(۱) احتیاطهای عمومی پردازش برای شکل N:

الف: زاویه پردازش چرخش قسمت اول باید کمتر یا مساوی 90 درجه باشد؛

ب: هنگام پردازش چرخش دوم، سنجش نهایی باید بر اساس سطح پردازشی به عنوان سطح مرجع انجام شود.

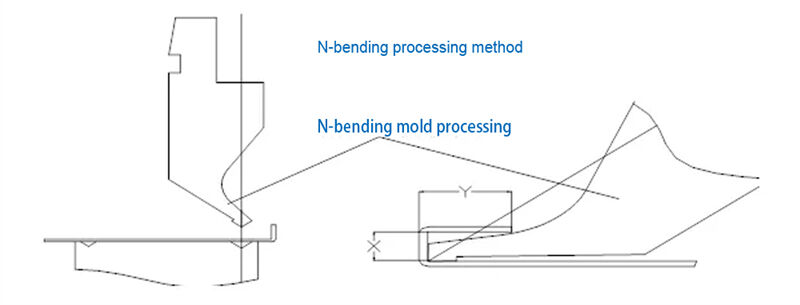

(2) روشهای پردازش ویژه برای خمش N-شکل:

الف: وقتی بعد Y خمش N-شکل به طور کمی با قالب بالا تداخل داشته باشد ==> پس از خمش N-شکل، از قالب تختکاری برای شکلدهی استفاده کنید؛

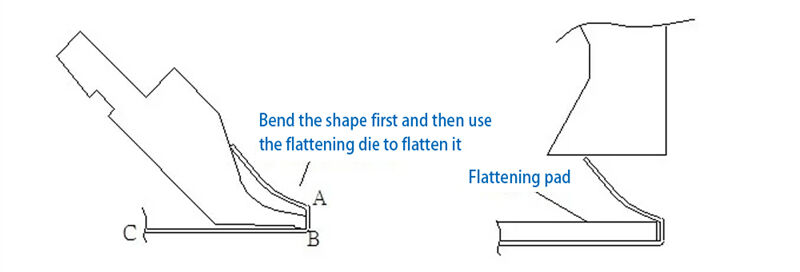

ب: وقتی بعد Y خمش N-شکل به طور قابل توجهی با قالب بالا تداخل داشته باشد ==> پس از خمش A، آن را تا نقطه تداخل خمش کنید، خمش B-شکل را با حمایت C انجام دهید و سپس از (قالب تختکاری + پدینگ) برای شکلدهی استفاده کنید؛

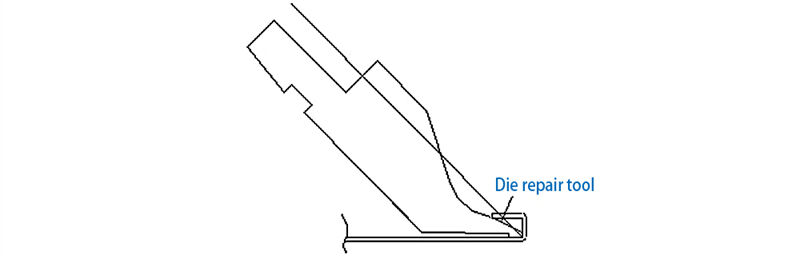

c: فرآیند با ابزار تعمیر مهر؛

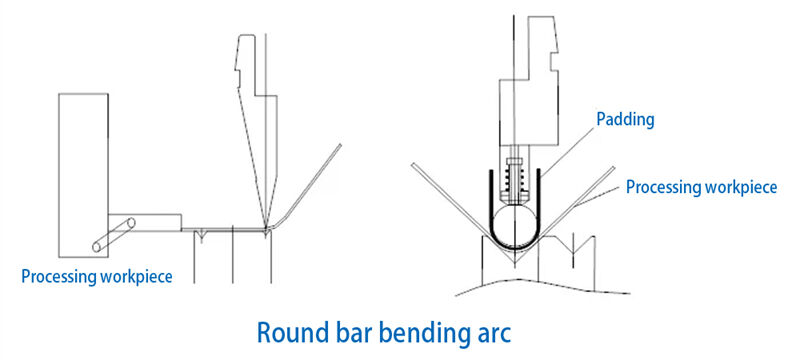

4. پردازش قوسی

پردازش قوسی به دو نوع تقسیم میشود: استفاده از مهر خمیده برای برش دایره و استفاده از کارد قوسی. کارد قوسی به دو نوع تقسیم میشود: نوع ثابت و نوع چوب گرد.

نکات مهم در پردازش:

الف: هنگام استفاده از مهر پایینی 90 درجه برای پردازش، ممکن است پردازش به طور کامل انجام نشود، بنابراین لازم است دستی آن را میزنید یا اگر شرایط اجازه بدهد، از مهر پایینی 88 درجه استفاده کنید.

ب: از جیگهای نظارت بیشتری استفاده کنید تا ابعاد ظاهری قطعه کار را تضمین کنید;

ج: هنگام پردازش یک قوس 90 درجه، برای ماتریس پایین 2 (R+T) را انتخاب کنید.