ابزار فرمان دهنده

ماشین فلز کردن چیست؟

تعریف و توابع اصلی

ماشین فلز کردن دستگاهی است که برای پیچیدن صفحات فلزی استفاده میشود، که میتواند تا قطعاتی با شکل و اندازه مشخص تحت فشار ماشین فلز کردن تبدیل شوند.

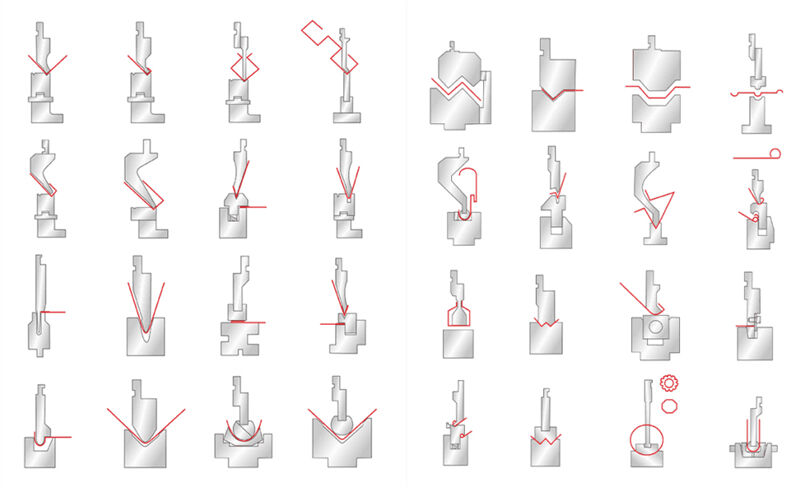

اسپری ماشین خم شدن شامل یک پنچ و یک اسپری پایین است که با هم همکاری میکنند تا عملیات پنچ کردن، شکل دادن و جدایی برگهای فلزی را انجام دهند. اسپری برای شکلدهی دارای یک حفره است و اسپری برای جدایی دارای یک لبه برشی است.

برای آغازگران، لازم است درک کنند که هدف اصلی اسپری ماشین خم شدن، به ماشین اجازه میدهد تا فلزات مختلف را به زوایای مختلف خم کند. در این فرآیند، یک قطعه برگ فلزی بین دو ابزار عبور میکند: ابزار بالا (پنچ) به سمت ابزار پایین (اسپری) نزول میکند تا قسمت برگ فلزی را خم کند.

اسپریهای ماشین خم شدن به سه دسته اسپریهای دستی، هیدرولیک و CNC تقسیم میشوند. اسپریهای هیدرولیک ماشین خم شدن بر اساس روش هماهنگسازی به سه نوع محور تورسیون، هماهنگسازی ماشین-هیدرولیک و هماهنگسازی الکترو-هیدرولیک تقسیم میشوند. اسپریهای هیدرولیک ماشین خم شدن بر اساس روش حرکت به دو نوع صعودی و نزولی تقسیم میشوند.

اهمیت در خم شدن فلز

تعیین شکل خم و دقت ابعاد: شکل و سایز قالب میتواند به طور مستقیم شکل خم را تعیین کند، مانند زاویه، شعاع انحنا و غیره، که با کیفیت محصول ارتباط نزدیکی دارد.

کنترل فرآیند خمش: ابزار میتواند صفحه فلزی را در موقعیت خاصی ثابت کند و تغییر شکل آن را تحت فشار کنترل کند تا هماهنگی خمش را حفظ کند.

افزایش کارایی تولید: با تغییر سریع قالب، جابجایی قالب بین محصولات مختلف در چند میلی ثانیه انجام میشود که دوره جابجایی را به طور قابل ملاحظه کاهش میدهد.

افزایش عمر کاربرد: عمر ابزارهای ساخته شده از مواد سفت کننده و پس از تیمار سطحی میتواند چندین برابر افزایش یابد.

کاهش هزینههای تولید: استفاده از قالبهای دقیق میتواند به افزایش تولیدیت و کاهش نرخ ضایعات ناشی از مصرف قالب کمک کند.

دستیابی به نیازهای خاص: از طریق فناوری CNC، قالب میتواند به هر شکلی کrom تغییر شکل دهد تا نیازهای تولید محصولات خاص را برآورده کند.

مجموعه ابزارهای خمش فشاری

چاقوها و ماتریسها

آنها عناصر کلیدیای هستند که شکل قطعه کار را در حال خمش تعیین میکنند و روی گیرههای فشار بالا و پایین نصب میشوند تا تغییر شکل ناحیه خمش فلز را کنترل کنند.

پایههای ماتریس

این پلتفرمها نقش حمایت و موقعیتدهی برای ضربک بالا و زیر میبازند. آنها به ضربکهای ماشین فشار متصل میشوند تا اجازه تغییر سریع ابزار را فراهم کنند. آنها به طور خاص در نگهداری از هماهنگی در طول چندین دوره تولید مفید هستند.

کمکهای خمش

برای کمک به عملیاتگران در تکمیل سریع و آسان وظایف خمش، گاهی اوقات ابزارهایی مانند ابزار اندازهگیری زاویه و بلوکهای موقعیتیابی استفاده میشود. این ابزارها در کاربردهای با دقت بالا که حتی انحرافات کوچک میتوانند روی محصول نهایی تأثیر بگذارند، بسیار مهم هستند.

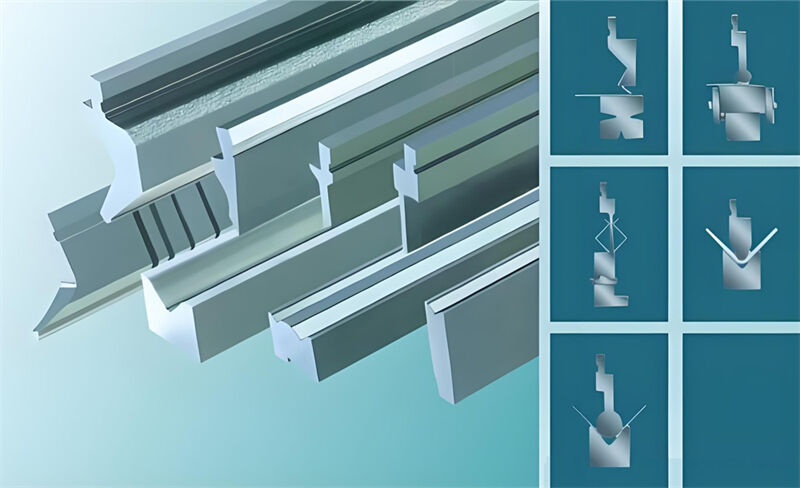

سیستمهای تغییر سریع

بسیاری از فشاردهای مدرن مجهز به سیستمهای تغییر سریع هستند که به عملیاتگران اجازه میدهند ضربکهای بالا و ذغالهای پایین را برای جایگزینی وظایف خمش مختلف به سرعت تغییر دهند.

این توانایی برای محیطهای تولید با تنوع بالا و حجم کم بسیار حیاتی است، جایی که ابزارها باید به طور مکرر تعویض شوند تا به وظایف مختلف خمش پاسخگو باشند. به عنوان مثال، در محیط فروشگاه کاری، یک سیستم تغییر سریع اجازه میدهد تا تغییر سریع بین پروژههای مختلف انجام شود و کارایی کلی را بهبود بخشد.

پینهای موقعیتیاب

آنها برای موقعیتیابی دقیق و ثابت کردن قطعه کار در ف查看详情 during فرآیند خمش استفاده میشوند. این موضوع برای کارهای تکراری که همان خمش باید به طور دقیق تکرار شود، بسیار حیاتی است.

محافظهای دی

محافظهای دی روی لبه دی نصب میشوند تا گوشههای تیز قطعه کار را محافظت کنند و عمر دی را افزایش دهند. آنها به ویژه زمانی که مواد ضعیف یا با ارزش بالا پردازش میشوند، اهمیت بیشتری دارند.

دی سوکت

연결하는 دی سوکت به رابط پانچ نصب و حذف سریع دی را تسهیل می کند. این ویژگی در محیط هایی که نیاز به تغییر سریع دی ها برای حفظ کارایی تولید دارند مفید است.

سیستم光滑

윤활剤 را به شعاع دی توزیع مساوی کنید تا سپری کارآمد و سوزش کاهش یابد.

میخ باف / ماژول ها

آنها برای پشتیبانی از تنون و کمک به ساخت مجموعه ابزار استفاده می شوند. سختی بسیار مهم است.

شیم ها

عمق خمش را توسط نگه داشتن فاصله بین وجههای خمش ثابت کنترل کنید.

دی دریفت ها

آنها برای حذف قسمت خمش شده استفاده میشوند و همچنین میتوانند برای تنظیم استفاده شوند.

دارندههای ابزار

دارهای ابزار مسئول نصب ماتریس به برک پرس است. دارهای ابزار مدرن اغلب مکانیسمهای تغییر سریع دارند که با کاهش زمان تنظیم، بهرهوری را افزایش میدهند. به عنوان مثال، در محیط تولید با تنوع بالا، دارهای ابزار تغییر سریع اجازه میدهد عملیاتگران بین ابزارهای مختلف به صورت سریع جابجا شوند و زمان دوام را کاهش دهند.

سیستمهای فشردهسازی

سیستمهای فیکسیون معمولاً از چرخهای فیکسیون، بلوکهای فیکسیون و مهرههای تنظیمی برای نگهداری ضربهها و ماتریسها در موقعیت صحیح استفاده میکنند. فیکسیون قوی برای جلوگیری از حرکت ابزار در طول فرآیند خمش ضروری است، زیرا این موضوع میتواند منجر به خطاهایی شود. به عنوان مثال، هنگام خمش فولاد با قدرت بالا، یک سیستم فیکسیون قوی تضمین میکند که ماتریس تحت فشار بالا ثابت بماند.

انواع ابزارهای مینودوز

پروفایلهای ضربه

ضربه ابزار بالایی در ابزاربرک پرس است و روی لغزش برک پرس نصب میشود. این ابزار نیرویی را به قطعه کار اعمال میکند تا آن را به شکل ضربه خم کند. ضربهها در طراحیهای مختلفی موجود هستند تا به نیازهای مختلف خمش فلز برگ و نوع مواد متناسب باشند.

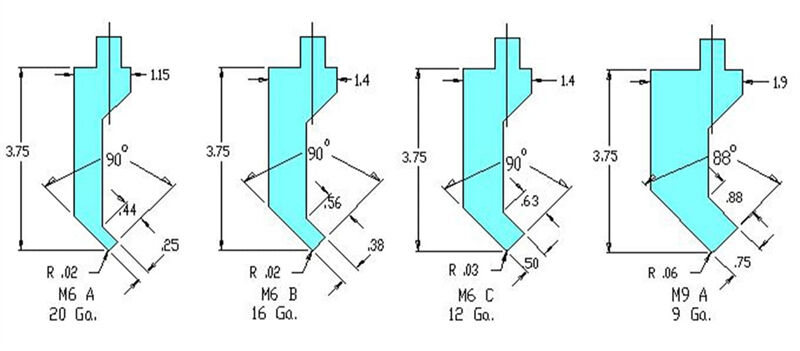

ضربههای استاندارد

پانچهای استاندارد دارای بدن ضخیم و نوک تیز هستند و کاربرد گستردهای دارند و اغلب برای وظایف خمش معمولی و کاربردهای با ظرفیت بالا استفاده میشوند. آنها مناسب برای ایجاد خمشهای استاندارد مثل زاویه 90 درجه روی انواع مواد هستند. به عنوان مثال، پانچ استاندارد میتواند برای ایجاد خمش زاویه قائم روی فولاد صفحهای استفاده شود و نتایج ثابت را در چندین قطعه کار تضمین میکند.

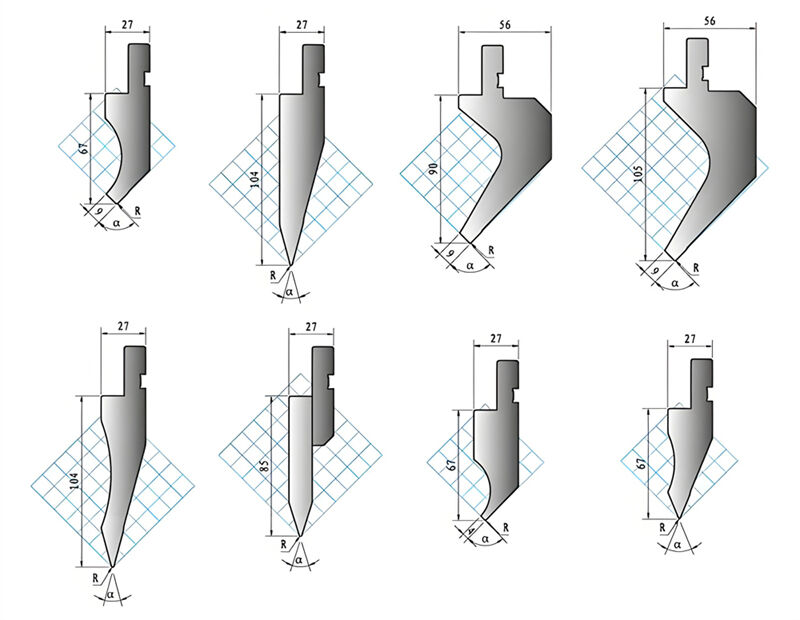

میرا بالایی با زاویه تیز

پانچ با زاویه تیز برای زوایا بین 30 تا 60 درجه استفاده میشود و دارای بدن سنگین و نوک تیز است. معمولاً برای خمشهای کمتر از 30 درجه استفاده میشود و میتواند زوایا تا 89 درجه را مدیریت کند. زاویه نوک پانچ معمولاً بین 28° تا 34° است.

ابعاد معمول

عرض فاصله: از 1" تا 1.5" متغیر است

ارتفاع کار: معمولاً حدود 3.75 اینچ

شعاع نوک: از 1/32 اینچ تا 1/8 اینچ متغیر است

چاقوهای ققنوسی

چاقوهای ققنوسی دارای پروفیل فروتن است که امکان خمشهای پیچیده را بدون اخلال در قطعه کار فراهم میکند. این چاقوها برای پروفیلهای U طراحی شدهاند و برای جعبههای عمیق و شکلهای پیچیده دیگر مناسب هستند. چاقوهای ققنوسی دارای بدن بلندتر با ناحیهای فروتن برای جلوگیری از برخورد پایینههای قطعه کار هستند. به عنوان مثال، وقتی یک خم U شکل عمق زیاد در فلز صفحه ایجاد میشود، چاقوی ققنوسی فضای لازم را برای جلوگیری از آسیب به ماده فراهم میکند.

چاقوی چارچوب پنجره

چاقوی چارچوب پنجره دارای بدنی تنگ و نوکی شیب دار است که امکان خمش و کار در اطراف گوشهها را فراهم میآورد. نوک به سمت داخل خمش منحنی میشود. میتواند از طرفین خمش زاویه داشته باشد و اغلب برای ساخت چارچوب درب و چارچوب پنجره استفاده میشود و میتواند فلز نازک را برای تولید چارچوب پنجره به طور موثر پردازش کند.

چاقوی تنگ/شمشیری

با ضخامت یکسان در طول کل، هندسهٔ چاقوهای تنگ مستقیم است و گوشه ندارد، که آنها را برای موقعیتهایی که فضای باز کم است مناسب میسازد، مناسب برای خمشهای نهایی در بستهبندی جعبه و عملیات در فضاهاي محدود است.

چاقوی شعاع بالا

چاقوی شعاع بالا دارای نوکی گرد است به جای لبه تیز، بنابراین برای خمشهای گرد طراحی شده است و میتواند با صفحات V استاندارد برای عملیات نشانهگذاری و ساخت نمایههای منحنی هموار استفاده شود. بدنش معمولاً ضخیمتر است تا بتواند نیروهای خمش مورد نیاز را تحمل کند.

چکش جوگل (ابزارهای Z)

چکش جوگل شکل تخصصی دارد که انحناهای افست را تولید میکند و در کاربردهای خاص برای تولید نمودارهای به شکل حرف S استفاده میشود. این یک ابزار ویژه است، معمولاً برای کارهای سفارشی خاص استفاده میشود و طراحی شده است تا دو انحنا را همزمان ایجاد کند. این ابزار نسبت به چکش استاندارد، پروفیلی نازکتر دارد.

ماهیچه پایین

ماهیچه پایین ابزار پایینی در ماشین فرمه کن فلز است و روی بستر ماشین فرمه کن نصب میشود. وقتی چکش فشار داده میشود، نیروی واکنش لازم برای فرم دادن به فلز را ارائه میدهد. ماهیچهها در انواع مختلف شکل و اندازه موجود هستند تا انواع مختلفی از انحنای فلزی را ایجاد کنند.

ماهیچه V

میله V نوع رایجترین مدل از میله است و در شکلهای واحد V، دو V و چند V موجود است. این میله دارای گودال شکلدار است و برای ساخت خمهای V-شکل در قطعات کاربرد دارد. عرض و عمق گودال V تعیینکننده زاویه نهایی خم و کمان است. این میله به صورت بخشی از ماژول چهارطرفه برای جایگزینی آسان موجود است.

میله U

میلههای "U" برای ساخت کانالها و خمهای عمیقتر استفاده میشوند و برای عملیاتهایی که نیازمند اشکال پیچیدهتر هستند مناسب هستند. این میله طراحی شده برای ساخت خمهای U- یا C-شکل است و میتواند خمهایی از 90 درجه تا 180 درجه ایجاد کند. به عنوان مثال، برای ساخت گودالهای عمیق در برگهای فلزی برای قطعات سازهای، میلههای "U" یکنواختی و قوی بودن را تضمین میکنند.

میراکن ها

میلههای تختکردن برای تختکردن مواد خم شده به منظور تضمین ظاهر滑 و لمعاندار استفاده میشوند. این میلهها برای دستیابی به ظاهر حرفهای محصول نهایی، مانند برگهای فلزی تخت که برای تولید قطعات بدنه خودرو استفاده میشوند، ضروری هستند.

ماشین آلات افست

ماشین آلات افست برای ساخت زویای به شکل حرف Z یا انحناهای افست استفاده میشوند و دو زاویه را در یک حرکت تولید میکنند. آنها با نگهداشتن زویاها موازی، دقت را افزایش میدهند.

ماشین آلات شعاعی

ماشین آلات شعاعی همراه با پانچهای گرد برای ساخت انحناهای شعاعی استفاده میشوند که منجر به ایجاد نموداری هموار و منحنی میشود.

ماشین آلات گوزنی

میله گوزن طراحی شده است تا از برخورد با قطعه کار جلوگیری کند، که این اجازه میدهد انحناها در فضاهای بسته یا دور انحناهای موجود ایجاد شوند. این ابزار اصلانه برای حذف لبههای برجسته یا آویزههای قطعه کار استفاده میشود و برای خمش نماهای عمقی یا پروفیلهای لبه بالا مناسب است.

اسپرینگهای لبهزنی

اسپرینگهای لبهزنی برای ایجاد لبههای صاف یا لبههایی که ظاهر را بهبود میبخشند و لبههای قطعات فلزی را محکمتر میکنند، استفاده میشوند.

اسپرینگهای شکلدهی گره

اسپرینگهای کانالسازی کانالهای شکل U را در یک حرکت ایجاد میکنند، که این کارآمدتر از ایجاد کانالهای U-شکل با استفاده از اسپرینگهای V-شکل سنتی است.

میراکن ها

میراکنها برای میزان کامل کردن زوایا تیز استفاده میشوند و اغلب در ارتباط با عملیات چرم کاری استفاده میشوند.

ماشین آلات چهار طرفه

ماشین آلات چهار طرفه دارای کانال V شکل با اندازههای مختلف در هر سمت از یک ماشین آلة واحد هستند. ماشین آلات چندین زنگوله دارای چندین نوع خاصی هستند که شامل مواردی مانند ماشین آلات عوضی هستند.

انواع قالبهای دستگاه خمش

نوع ابزار |

ویژگی ها |

کاربرد |

برتری |

ابزارهای آمریکایی |

- با زوایا حاده 30 درجه روی هر دو پانچ و ماتر. |

-مناسب برای عملیات خم شدن روی انواع ضخامت های ماده و پروفیل ها. |

-پایدار و قابل اتکا، می تواند برای مختلف کارها استفاده شود. |

ابزارهای دقت اروپایی |

-معروف به ابزار "پرومکام". |

-مناسب برای کاربردهای خم شدن با دقت بالا با نیازمندیهای دقیق. |

-کاهش بازگشت ناشی از زوایا حاده، دقت انحنا را بهبود میبخشد. |

ابزار نیو استاندارد |

-ویژگیهای هر دو منطقه آمریکا و اروپا را ترکیب میکند. -مخروط و فشاردهنده دارای زاویه تیز ۴۵ درجه هستند. -سازگار با ماشینهای خم شدن در آمریکا و اروپا است. |

-مناسب برای نیازهای مختلف خم شدن. -در محیطهای تولیدی که دقت و انعطاف پذیری لازم است محبوب است. |

- تغییر ابزار سریع عملکرد را افزایش میدهد. - تعادل بین انعطافپذیری و دقت، مناسب برای انواع پروژهها بدون نیاز به تغییرات زیاد در ماشین. |

Velaton Rapid Tooling |

- معمولاً برای سیستمهای TruPunch استفاده میشود - دقت بالا، تحمل کم |

-مدت اصلی برای وظایف ضربه دهی با دقت بالا، مانند پردازش قطعات دقت بالا استفاده می شود. -مناسب برای نیازهای تولید که نیاز به تغییرات ابزار دقیق و مکرر دارند. |

-دقت بالا، درجه بالای استانداردسازی، تغییر ابزار سریع. -چرخ زندگی ابزار طولانی تر، دقت بالاتر. -سازگاری قوی ابزار، مناسب برای انواع مختلف ابزار ماشین. |

در پایان

سیستم ابزار تغییر سریع Wila عمدتاً در موقعیتهایی که نیاز به دقت بالا و تغییر مکرر ابزار دارند، استفاده میشود. این سیستم اجازه جایگزینی سریع ابزار را میدهد و مناسب برای ماشینکاری قطعات دقیق است.

ویژگیهای قالبهای آمریکایی شامل هزینه پایین و مقیاس تولید بزرگ است که مناسب برای تولید انبوه با نیازمندیهای دقت پایین است.

قالبهای اروپایی بر روی دقت و ثبات تأکید دارند و مناسب صنایعی هستند که نیازمندیهای دقت بالا مثل خودرو، الکترونیک و فضایی دارند.

ابزارهای استاندارد جدید دارای سازگاری و انعطافپذیری قوی هستند که امکان تنظیمات سریع و بهبود کارایی تولید در محیطهای مختلف را فراهم میآورند.

انتخاب مواد برای مهرههای فشاربر

کارایی و طول عمر ماتریسهای خم شدن به طور ذاتی به نیروی و مادهای که ماتریس ساخته شده از آن است، پیوند دارد. به دلیل فشار قابل توجه و جوشهای ایجاد شده در حین فرآیند خم شدن، ترکیب و درمان ماتریس نقش بسیار مهمی دارد.

اهمیت نیروی بالا و مقاومت برابر سوزنی

ابزارهای ماشین خم شدن میتوانند فشار سنگین را در حین عملکرد تحمل کنند. نیروی بالا تضمین میکند که ابزارها نخواهند تغییر شکل یا شکسته شوند هنگامی که فشار را اعمال میکنند.

علاوه بر این، مقاومت برابر سوزنی بسیار حیاتی است زیرا آنچه طول عمر کاربر را تعیین میکند را مشخص میکند. ابزارهای مقاوم برابر سوزنی میتوانند شکل و عملکرد خود را در بلندمدت حفظ کنند، اطمینان حاصل کنند که اثرات خم شدن یکسان باقی بماند و نیاز به جایگزینیهای مکرر را کاهش دهد.

ابزارهای سختشده

یک روش برای بهبود سختی و طول عمر یک ماشین خم شدن، از طریق سخت کردن مهرههاست. مواد خاص برای مهرههای ماشین خم شدن به دلیل سختی اولیه آنها و توانایی سختتر شدن بیشتر محبوب هستند.

برای مثال

چرمیوم-مولیبدنium فولاد: این آلیاژ به خاطر استحکام و مقاومت علیه سوزنی معروف است، تعادلی بین نیروی فولاد و طول عمر ماشین خم شدن ایجاد میکند و مطمئن میشود که ابزار بتواند عملیاتهای سنگین خم شدن را بدون سپیده دار شدن زودرس تحمل کند.

فولاد Yasuki: فولاد Yasuki یک نوع فولاد با کیفیت بالا است که معمولاً برای ابزارهای تخصصی استفاده میشود و به خاطر سختی فوقالعاده و سوزنی معروف است. ترکیب آن لبههای تیز را حفظ میکند، بنابراین انتخاب مناسبی برای وظایف دقیق و خم شدن است.

ابزارهای تصفیه گرم

سخت کردن یا درمان حرارتی فرآیندی است که ویژگیهای ابزارهای فلزی را بهبود میبخشد. با تعریض فلز به چرخههای کنترلشده گرم و سرد، ساختار مولکولی آن تغییر میکند و در نتیجه عملکرد آن بهبود مییابد.

برای مثال

پس از درمان گرمایی، مقاومت و ضد خستگی فولاد کربنی بهبود مییابد. فرآیند درمان گرمایی ساختار ذرهای فولاد را تکمیل میکند و آن را محکمتر و طولانیمدتتر میسازد. ابزارهای فولاد کربنی، پس از درمان نرمکننده، کمتر به شکستگی و تغییر شکل میپردازند و عمر کاربردی ابزار را افزایش میدهند و اثر خمش منظمتری ایجاد میکنند.

مدیریت و نصب ابزار

کارایی یک ماشین خمش وابسته به کیفیت ابزار است، اما همچنین به نحوه مدیریت و نصب ابزار نیز بستگی دارد. مدیریت و نصب صحیح میتواند عملکرد بهینه را حفظ کند، سرخوردگی را کاهش دهد و عمر ابزار را افزایش دهد. اینها جزئیات مدیریت و نصب ابزار هستند:

اهمیت هندسه قالب

برای دستیابی به اثر خمش، طراحیهای پیچیدهای معمولاً برای هندسه قالبهای خمشی ایجاد میشود. شکل، زاویه و ابعاد هر قالب، برای تضمین دقت فرآیند خمش بسیار حیاتی هستند. وقتی از این ابزارها برای مدیریت و نصب استفاده میشود,

حتماً مطمئن شوید که هندسه ابزار با عملیات خمش مورد انتظار سازگار باشد. استفاده از ابزاری با هندسه نادرست ممکن است منجر به نتایج خمش نادرست شود و میتواند ماشین ابزار و قطعه کار را آسیب برساند.

بررسی منظم قالب برای خستگی یا آسیب پذیری لازم است. در طول زمان، شکل هندسی قالب به دلیل خستگی تغییر خواهد کرد که این موضوع کیفیت خمش را تحت تأثیر قرار میدهد.

ذخیرهسازی صحیح حیاتی است. وقتی ابزارها را ذخیره میکنید، باید هندسه شکل آنها حفظ شود و از تump یا قرار دادن آنها در موقعیتهایی که میتواند منجر به تغییر شکل شود، جلوگیری کنید.

قالبهای قابل تقسیم و مزایای آنها

ابزارهای قابل تقسیم، ابزارهایی هستند که به بخشهای زیادی یا قسمتهای مختلف تقسیم شدهاند. به جای ابزارهای فقط بلند، ابزارهای قابل تقسیم به عملیاتکنندگان فرزنده اجازه میدهد تا ترکیبی از قطعات کوتاهتر ابزار را برای دستیابی به طول مطلوب یا تنظیمات استفاده کنند. مزایای آن به شرح زیر است:

انعطافپذیری: ابزارهای قطعهای قابلیت استفاده بیشتری دارند، عملگران میتوانند بر اساس نیازهای خاص برنامه، قطعات را با هم ترکیب کنند.

سادگی در عملیات: نسبت به ابزارهای بلندتر، ابزارهای کوتاهتر سادهتر در عملیات استفاده، نصب و تعمیر هستند.

کاهش摩اسه: اگر قطعات خاصی از قالب مورد سوخت و سوز یا آسیب قرار گیرد، باید فقط آن قطعات جایگزین شوند، نه کل قالب.

اقتصادیبودن: عملگران میتوانند در یک گروه قطعهای سرمایهگذاری کنند به جای ابزارهای بلند چندگانه برای عملیات مختلف، که این موضوع هزینههای بلندمدت را کاهش میدهد.

بهینهسازی فرآیندها: ابزارهای قطعهای میتوانند به سرعت بازنشانی شوند، که منجر به کاهش زمان تنظیم و افزایش بهرهوری میشود.

اهمیت تحملات ابزار

تحملات قالب در تولید بسیار حیاتی هستند زیرا تعیین کننده عملکرد عادی محصول، دامنه اندازهگیری ظرفهای زیبا یا ویژگیهای فیزیکی دیگری است. دلایل اصلی اهمیت آنها به شرح زیر است:

برآورده کردن جایگاه و عملکرد قطعات: این تحملات مطمئن میشود که قطعات با یکدیگر سازگار باشند و مشکلات عملیاتی و ناسازگاری را جلوگیری کند.

افزایش ظاهر نهایی محصول: تحملات به زیبایی محصول کمک میکنند، مانند اطمینان از اینکه قطعات به صورت هموار و بدون شکاف قابل دید قرار گیرند.

در نظر گرفتن پهنای معقول برای تحملات ابزار: در حالی که عملکرد آنها حفظ میشود، میتوان از تحملات ابزار استفاده کرد.

قابلیت تعویض قطعات: تحملپذیریها امکان جایگزینی یک قطعه را فراهم میآورد، که نگهداری و تعمیر را تسهیل میکند.

تعریف تحملپذیریها برای هماهنگی، دقت و دقت: تعریف تحملپذیریها کنترل بهتری بر هماهنگی، دقت و دقت محصول فراهم میکند.

کاهش هزینهها: با تعریف تحملپذیریها در ابتدا، سازندگان میتوانند خطاها و بازسازی پر هزینه در فرآیند تولید را کاهش دهند.

سوالات متداول

۱. تفاوت اصلی بین ابزارهای زندهسازی با دقت و بدون دقت چیست؟

مبارکهای زندهسازی با دقت به تحملپذیریهای بسیار شدید تولید میشوند، که دقت بالایی و هماهنگی در تمام مجموعه مبارکها را تضمین میکند. این سطح از دقت برای کاربردهایی که نیازمند زاویههای دقیق و تکرارپذیری هستند، مانند صنایع هوافضا یا تولید دستگاههای پزشکی، حیاتی است.

ابزارهای زمینی غیر دقیق، هرچند کم هزینهتر هستند، دقت کمتری دارند و معمولاً برای کاربردهایی مناسب هستند که در آنها دقت به اندازه کافی اهمیت ندارد. انتخاب بین این گزینهها بستگی به نیازهای تولید دارد، با این حال ابزارهای زمینی دقیق برای وظایفی که نیازمند سازگاری و دقت بالا هستند، جذابتر هستند.

2. باید چقدر یکبار ابزارهای فشار برake کالیبر شوند؟

میزان کالیبراسیون بستگی به حجم تولید، نوع مواد و نیازهای دقت دارد. برای کاربردهایی با دقت بالا یا محیطهای تولید پیوسته، کالیبراسیون باید هفتگی یا حتی روزانه انجام شود، زیرا این موضوع دقت ثابت خمش را تضمین میکند و انحرافات پتانسیل را کاهش میدهد.

در عملیاتهای کمتر شدت، کالیبراسیونهای ماهانه یا چهارمماهانه کافی ممکن است باشند. برقراری یک برنامه کالیبراسیون منظم که با نیازهای تولید هماهنگ است، میتواند در نگهداری از دقت و کاهش بازسازی یا ضایعات کمک کند.

3. عواملی کدام از طول عمر ابزارهای فشار برake تأثیر میگذارند؟

عوامل زیادی بر طول عمر ابزار تأثیر میگذارند، از جمله کیفیت متریال، شدت استفاده، سختی مواد کاری و روشهای نگهداری. ابزارهای خمش فشاری که از فولاد ابزار درجه بالا یا پوششهای ویژه استفاده میکنند، معمولاً طولانیتر میچینند، بهویژه در محیطهای تولید با حجم بالا.

پاککردن منظم،光滑 کنندهزنی و بررسی میتواند از سرخوردگی زودهنگام جلوگیری کند، که میتواند طول عمر ابزار را بهطور قابل توجهی افزایش دهد. علاوه بر این، اجتناب از بار سنگین و دنبال کردن راهنمای عملیاتی توصیهشده میتواند ابزار را از تنش بیش از حد محافظت کرده و طول عمر آن را افزایش دهد.

آیا ابزارهای خمش فشاری میتوانند برای تمام انواع فلزات استفاده شوند؟

هرچند ابزارهای خمش فشاری بهطور گسترده استفاده میشوند، فلزات مختلف نیازمند ویژگیهای ابزاری خاص هستند تا عملکرد بهینهای تضمین شود. به عنوان مثال، فلزات سختتر مثل فولاد راستگیر یا تیتانیوم نیروی بیشتری روی قالب وارد میکنند، بنابراین قالبهای مقاوم یا پوششدار کربید برای این کاربردها ایدهآل هستند.

فلزات نرمتر، مانند آلومینیوم، نیاز به مقاومت کمتری در قالب دارند، اما میتوان از قالبهای یا پنچهای نرمتر استفاده کرد تا آسیب به سطح را جلوگیری کرد. هماهنگی قالب با نوع ماده، طول عمر قالب و کیفیت خمش را بهینه میکند و کارایی کلی عملیات فشاربرک را افزایش میدهد.

5. چگونه میتوانم ابزار فشاربرک مناسب برای پروژهام را انتخاب کنم؟

ابتدا ویژگیهای مواد را در نظر بگیرید، شامل نوع، مقاومت کششی و مقاومت تسلیم، زیرا اینها نیازهای ابزاری خاص را تعیین میکنند. مواد مختلفی مانند آلومینیوم، فولاد کربنی و فولاد راستنی، ویژگیهای منحصر به فردی دارند که نیاز به تنظیمات مختلفی دارند.

سپس، ضخامت و طول ماده را ارزیابی کنید. باز شدن قالب باید به طور کلی 8 برابر ضخامت ماده باشد. طول ماده طول لازم قالب را تعیین میکند. زاویه و شکل خمش مهم هستند. شکلهای خمش خاص، مانند خمش V یا لبهزنی، نیاز به ابزار متناظر دارند. شناخت شکل خمش مورد نیاز کمک میکند تا قالب صحیح را انتخاب کنید.

پروفایل ابزار و حداقل بار حمل نیز اهمیت دارند. پروفایل ابزار را با نوع کار منطبق کنید، آیا آن یک زنگوله هوا، زنگوله پایین یا زنگوله سکه است، و مطمئن شوید که حد بار حمل فراتر از توانایی ماشین فشار نروید تا خسارت جلوگیری شود.

انتخاب سنگین باید با ضخامت فلز مناسب باشد. از قانون "8×2" استفاده کنید و ضخامت فلز را در 8 ضرب کنید تا کوچکترین سنگین V شکل مورد نیاز را پیدا کنید. سنگینهای قابل تنظیم برای پروژههایی که شامل چندین زنگوله هستند مفید هستند.

هنگام انتخاب ضربهزن، بر اساس نیازهای کار انتخاب کنید. نوع ضربهزن را در نظر بگیرید، مانند استاندارد، گوسنک یا زاویه تیز، و مطمئن شوید که شعاع نوک با مقدار شعاع فرم شدن هوایی منطبق باشد.

دقت و سازگاری برای دستیابی به دقت قطعات مهم است. ابزارهایی را انتخاب کنید که دقت بالایی داشته باشند و ویژگیهایی مانند نصب قابل تقسیم و خودنمایشی برای راحتی و ایمنی داشته باشند. گزینههای ابزار و سفارشیسازی را در نظر بگیرید. هرچند ابزارهای استاندارد برای زوایا معمول مناسب هستند، اما ابزارهای سفارشی شاید برای برآوردن مشخصات منحصر به فرد برای بهبود کارایی تکوئی کار بخواهند.

در نهایت، به تنظیمات و عملیات توجه کنید. ابزارهایی که اجازه بارگذاری از جلو را میدهند میتوانند زمان تنظیم را کاهش دهند. برای پروژههایی که نیاز به تغییرات متعدد ابزار دارند، تجهیز هر ماشین تکوئی با یک کتابخانه ابزار اختصاصی میتواند کارایی را بهبود بخشد.