ابعاد تحمل خمش و شرایط فرآیند

1. دامنه تحمل ابعاد (بدون نیاز به تحمل ابعاد)

| اندازه | دامنه_تحمل | اندازه | دامنه_تحمل |

| 0-500 میلی متر | ±0.3mm | 500-1200mm | +≤0.6mm |

| 1200 تا 1800 میلیمتر | +≤0.8 میلیمتر | 1800 متر و بیشتر | +<1.0 میلیمتر |

| اگر در فرآیند، نیاز به محدوده تحمل مشخصی وجود داشته باشد، بر اساس نیاز فرآیند عمل کنید. | |||

2. bereik toerans zaviye khash: 土<30'

3. ابزارهای تشخیص: دستکار، گاژ عمق، سانتیمتر قائم، خطکش زاویهای، تورمتر، و غیره.

4. عوامل موثر بر اندازه و زاویه خمش

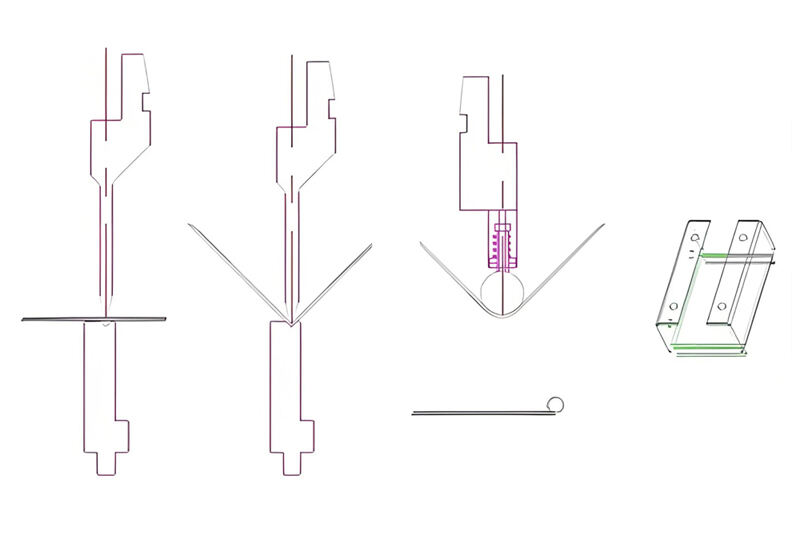

A. هستههای مختلف قالبهای بالا و پایین منجر به انحراف در اندازه خمش میشود و باید از اینکه ابزار در جای خود قرار دارد اطمینان حاصل شود.

B. بعد از حرکت استاندارد کننده به چپ و راست، فاصله نسبی آن با پایین تغییر میکند. میتوانید از دستکار استفاده کنید.

و بعد پیچ بند پشت رو خوب تنظیم کنید.

ج.در هنگام خم کردن، قطعه کار به اندازه کافی موازی با قالب پایین نیست وقطعه کار پس از فشار دادن قالب بالا به پایین، بازتاب می یابد و بر اندازه خم شدن تاثیر می گذارد.

D.وقتی زاویه خم شدن اول کافی نیست، اندازه خم شدن دوم تحت تاثیر قرار می گیرد.

E. اشتباه خم شدن تجمعی منجر به یک اشتباه بزرگتر در ابعاد بیرونی قطعه می شود. بنابراین، دقت خم کردن یک طرفه بسیار مهم است.

F. خواص مواد و ضخامت بر زاویه خم شدن تاثیر می گذارد، بنابراین هر قطعه باید بررسی و بررسی شود.

طول و ضخامت قطعه کاری متفاوت است، بنابراین فشار مورد نیاز نیز متفاوت خواهد بود. تول و ضخامت صفحه به فشار نسبت مستقیم دارند. بنابراین، هنگامی که طول و ضخامت قطعه کاری تغییر کند، فشار خمش باید مجدد تنظیم شود.

اندازه گره V دی المان پایینی با فشار خمش نسبت معکوس دارد. هنگامی که طول و ضخامت صفحه ثابت است، چهره V بزرگتر، فشار مورد نیاز کوچکتر خواهد بود. بنابراین، هنگام پردازش قطعات با ضخامتهای مختلف، باید از اندازه گره V درست دی المان پایینی برای نیاز استفاده شود. در این مرحله، شرکت ما موارد زیر را مشخص کرده است و هیچکس اجازه تغییر دلخواه آن را ندارد.

| ضخامت | استفاده از اندازه گره V | ضخامت | استفاده از اندازه گره V |

| t1.2 | V7 | t2.0 | +≤0.6mm |

| t1.5 | V12 | V12 |

در یک سر دستگاه خم شدن، یعنی هنگام پردازش با بار تک طرفه، فشار خم شدن تحت تأثیر قرار میگیرد و این موضوع نیز برای ابزار ماشینی آسیب زا است که به وضوح ممنوع است. هنگام جور کردن قالب، بخش مرکزی ابزار ماشینی باید همیشه تحت فشار قرار گیرد.

ج. تغییر شکل، آسیب، سوختگی و سایر پدیدهها در قالب، تأثیراتی را بر تمام جنبههای خم شدن و شکل دادن دارند. هرگاه مشاهده شود، باید به صورت زمانی گزارش داده و اصلاح شود.