Laserlõikmise ja -gravatiiri toiminguanalyys

Laserlõikamise ja -gravatiiri tehnoloogiad on laialdaselt kasutuses tööstusvalmistamisel, kunstiloomingus ja elektroonikas tänu oma kõrge täpsusele, efektiivsusele ja kontaktivaba töötlemise võimekusele. See dokument pakub üksikasjalikku analüüsi põhimõtete, toimivusmeetodite, mõjutavate tegurite, rakenduste ja tulevaste suundumuste kohta laserlõikamise ja -gravatiiri valdkonnas.

Põhimõtted

1. Laserlõikamine

Laserlõikamiseks kasutatakse kõrge energiatihedusega laserikiirt, mis sulatada, aurustada või süüdata materjale, samal ajal kui abigas (nt hapnik, lämmik) viib ära sulamise jäägid, võimaldades täpse materjali eraldamise.

2. Lasergravireerimine

Lasergravireerimine hõlmab kohalikku ablatiooni või keemilisi reaktsioone materjali pinnal, et luua püsivaid märke või mustreid. Lõikamisega erinevalt ei läbita gravireerimine tavaliselt materjali, vaid muudab selle pinna tekstuuri või värvi.

Toimivuse mõõdupunktid

1. Täpsus

Positsioneerimise täpsus: Tavaliselt ±0,01 mm, kõrgeklassilised süsteemid saavutavad ±0,005 mm.

Korduvus: Tavaliselt ±0,02 mm piires, et tagada ühtlane partii töötlemine.

Minimaalne joone laius: Sõltub laserpunkti suurusest (10–100 µm); ultrakiired laserid võimaldavad mikroni taseme gravireerimist.

2. Töötlemise kiirus

Lõikamise kiirus: Sõltub materjali paksusest ja laseri võimsusest (nt CO₂-laserid lõikavad 1 mm roostevaba terase 20 m/min kiirusel).

Gravireerimise kiirus: Vektorgravireerimine võib jõuda kuni 1000 mm/s, samas kui rastergravireerimine on aeglasem tänu skaneerimismeetoditele.

3. Materiaalide ühilduvus

| Materjal | LaserType | Tulemus |

| Metallid (roostevaba teras, Al, Cu) | Kiullaser, kõrge võimsusega CO₂ | Kõrge täpsusega lõiked, hapniku abil toetatud gravöör |

| Ei-metallid (puu, akrüül, nahk) | CO₂ laser (10,6 µm) | Siledad lõiked, detailne gravöör |

| Komposiidid (PCB, süsinikkiud) | UV laser (355 nm) | Minimaalne soojusmõjutatud tsoon (HAZ), kõrge eraldusvõimega gravöör |

4. Pindmäär

Lõikeraskus: Tavaliselt Ra < 10 µm (fibrilaserid saavutavad metallidele Ra < 5 µm).

Graveerimise sügavuse kontroll: Reguleeritav võimsuse ja läbimiste kaudu (±0,01 mm täpsus).

Olulisemad mõjutavad tegurid

1. Laseri parameetrid

Laine pikkus: UV (355 nm) täpseks graveerimiseks; CO₂ (10,6 µm) mittemetallide jaoks.

Võimsus: Suurem võimsus suurendab kiirust, kuid võib põhjustada termilist distorsi.

Impulsisagedus (impulsilaserid): Mõjutab efektiivsust ja HAZ-i.

2. Optiline süsteem

Fookuslääts: Fookuskaugus määrab täppide suuruse ja sügavusvälja (lühemad fookuskaugused suurendavad täpsust).

Kiire kvaliteet (M²): Diffraktsiooni piirilähedased kiired (M² ≈ 1) annavad sujuvama lõike.

3. Protsessi Optimeerimine

Abigas: hapnik suurendab kiirust (kuid oksideerib servi); lämmastik tagab puhtad lõiked.

Skännimise Strateegia: raster suurte alade gravatiiri jaoks; vektor kontuuride jaoks.

Rakendused

1. Tööstuslik Tootmine

Lehtmetalli Töötlemine: autotööstuse/aeronaautikakomponentide lõikamine.

Elektroonika: FPC (paindlik PCB) lõikamine, PCB mikroboorimine.

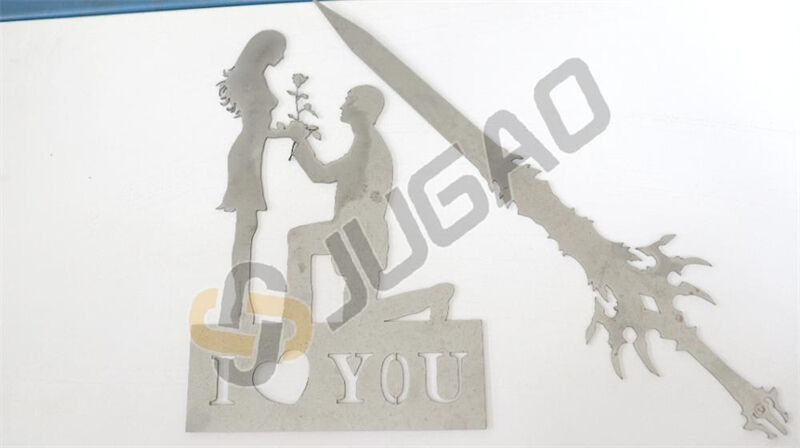

2. Kunstiline & Kohandamine

Kunstiteos: puidu/akriil gravatiir, nahkbrandimine.

3D Relief: halli tooniga gravatiir sügavuse efektide jaoks.

3. Meditsiin & Uuringud

Kirurgilised tööriistad: täppisristitud roostevabad terasad.

Mikroprotsessing: ultrakiired (femtosekundi/pikosekundi) laserid mikrostruktuuride jaoks.

Tulevased tendentsid

1. Suurem võimsus ja tõhusus: mitmest kiirest koosnev töötlemine tootlikkuse suurendamiseks.

2. Nutik automation: AI-põhine parameetrite optimeerimine.

3. Rohed laserid: energiasäästlikud kiudlaserid.

4. Ultrakiire laseri kasutuselevõtt: levik meditsiini- ja pooljuhtide valdkonnas.

Kohustuslik väljaandmine

Laserlõikamine ja -gravatiivimine pakuvad võrreldamat täpsust ja mitmekesisust, mis muudab need täiesti asendamatuks tänapäevases tootmises. Laserallikate, automaatika ja protsessijuhtimise edusammud tõstavad veelgi nende võimekust ja rakendusi.