Errores comunes en la operación de plegadoras

Las máquinas dobladoras (prensas plegadoras) son fundamentales en la fabricación de metales para crear dobleces precisos en chapa metálica. Sin embargo, una operación inadecuada puede provocar defectos, daños en la máquina y riesgos de seguridad. Este documento analiza los errores más frecuentes en la operación de máquinas dobladoras, sus causas y las mejores prácticas para evitarlos.

1. Errores operativos comunes y soluciones

1.1. Selección incorrecta de herramientas

Error:

Utilizar combinaciones de punzón/matriz no compatibles (abertura en V, radio o tonelaje incorrectos).

Usar herramientas blandas para materiales duros (por ejemplo, matrices de aluminio para acero inoxidable).

Consecuencias:

Precisión deficiente en el doblado, desgaste excesivo de las herramientas o sobrecarga de la máquina.

Solución:

Seguir las instrucciones del fabricante sobre las herramientas.

Utilice un ancho de matriz adecuado: abertura de matriz en V = 6–12 veces el espesor del material (T).

1.2. Posicionamiento inadecuado del material

Error:

Configuración mal alineada del tope trasero.

Presión de sujeción desigual.

Consecuencias:

Ángulos de doblado inconsistentes, asimetría de la pieza.

Solución:

Calibre regularmente los topes traseros.

Utilice guías láser o sistemas de posicionamiento CNC.

1.3. Ignorar la dirección del grano del material

Error:

Doblar paralelo al grano en materiales anisotrópicos (por ejemplo, acero laminado).

Consecuencias:

Grietas, reducción de la resistencia al doblado.

Solución:

Siempre doble perpendicularmente al grano cuando sea posible.

1.4. Sobrecarga de la máquina

Error:

Exceder la capacidad de tonelaje de la plegadora para materiales gruesos.

Consecuencias:

Desviación del carro, daño al sistema hidráulico.

Solución:

-

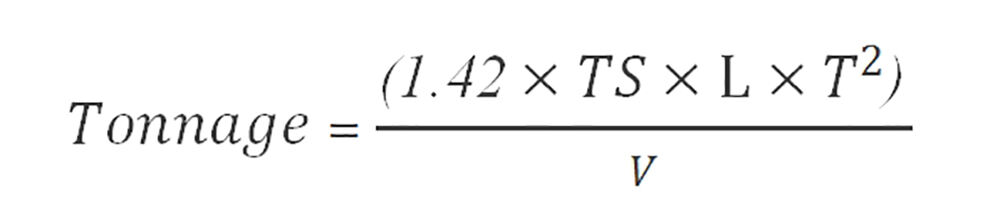

Calcule el tonelaje requerido:

Donde:

TS = Resistencia a la tracción (MPa)

L = Longitud de doblado (mm)

T = Espesor del material (mm)

V = Apertura de la matriz (mm)

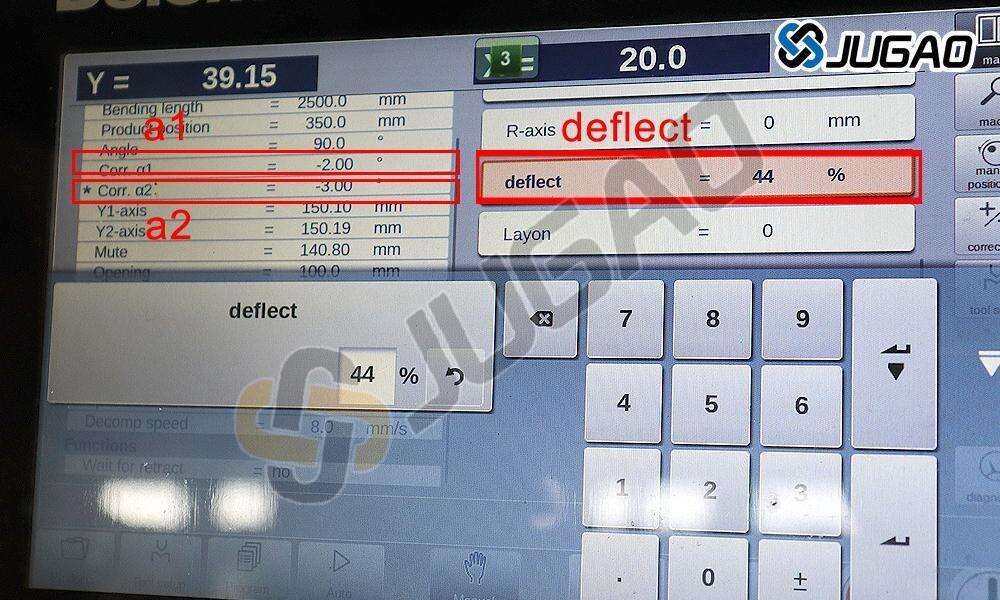

1.5. Descuidar la compensación del rebote

Error:

No tener en cuenta el rebote del material después del doblado.

Consecuencias:

Piezas subdobladas, se necesita reprocesamiento.

Solución:

Sobredoblar entre 1° y 5° (varía según el material).

Utilizar corrección de ángulo controlada por CNC.

1.6. Prácticas inadecuadas de lubricación

Error:

Realizar doblados en seco o usar lubricantes incorrectos.

Consecuencias:

Superficies rayadas, desgaste acelerado de las herramientas.

Solución:

Aplicar pastas anti-fricción (por ejemplo, disulfuro de molibdeno).

1.7. Secuencia de doblado incorrecta

Error:

Realizar doblados complejos en un orden ilógico.

Consecuencias:

Interferencia de herramientas, bridas deformadas.

Solución:

Siga la regla de "dentro hacia fuera":

1. Doble primero las características más internas.

2. Avance hacia los bordes exteriores.

2. Errores relacionados con la seguridad

2.1. Eludir las protecciones de seguridad

Riesgo:

Lesiones en las manos por puntos de aprisionamiento.

Prevención:

Nunca desactive las cortinas de luz/protectores de dedos.

2.2. Manipulación inadecuada de láminas grandes

Riesgo:

Caída de materiales, esguinces musculares.

Prevención:

Utilice elevadores de vacío o ayudas de grúa.

3. Solución de defectos

| Defecto | Causa probable | Corrección |

| Rotura | Radio demasiado ajustado | Aumente el radio de doblado |

| Arrugamiento | Presión insuficiente | Ajuste la tonelada |

| Inconsistencia de ángulo | Herramientas desgastadas | Reemplace el punzón/matriz |

| Marcas superficiales | Troqueles sucios/dañados | Herramientas limpias/pulidas |

4. Mejores prácticas para la prevención de errores

Capacitación del operador – Actualizaciones regulares de CNC/programación.

Mantenimiento preventivo – Verificar sistemas hidráulicos, guías.

Planificación del trabajo – Confirmar simulaciones de CAD/CAM antes de la producción.

Controles de calidad – Inspección del primer artículo con transportadores.

5. Conclusión

Evitar errores comunes en el doblado requiere comprender el comportamiento del material, la física de las herramientas y los límites de la máquina. La implementación de flujos de trabajo estructurados y protocolos de seguridad minimiza los desechos mientras maximiza la productividad.