Warum den K-Faktor bei der Blechbiegeberechnung kalibrieren?

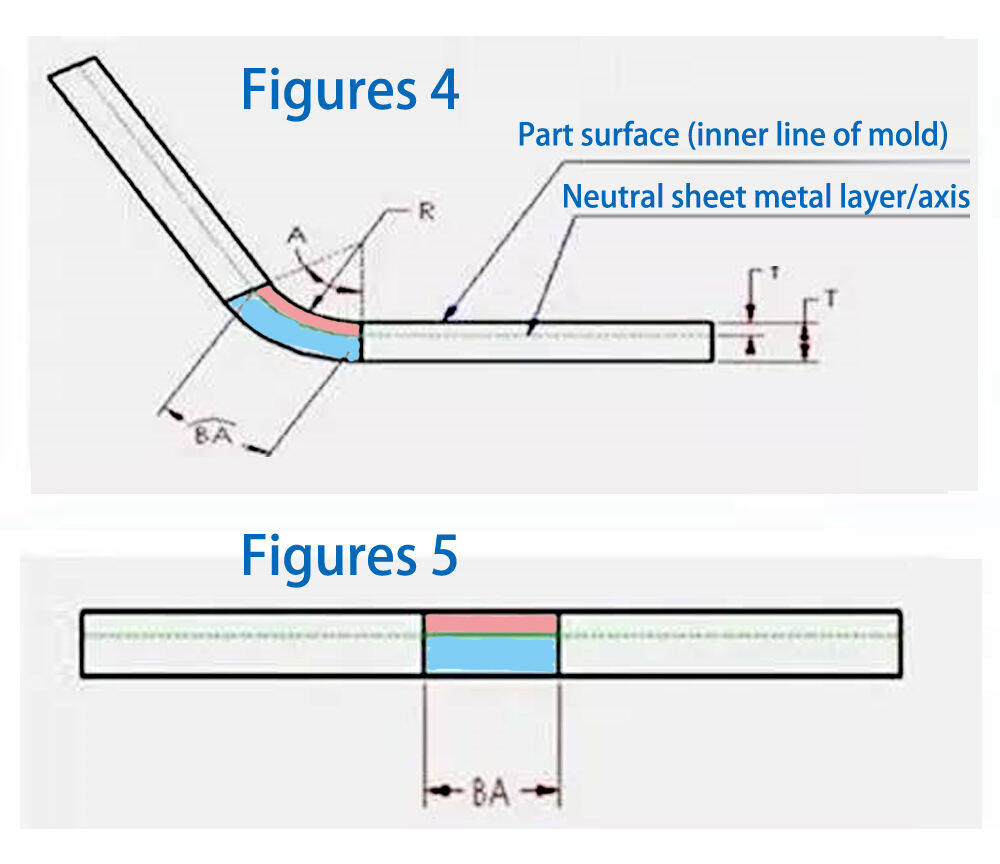

Der K-Faktor ist ein unabhängiger Wert, der beschreibt, wie sich eine Blechbiegung unter einer Vielzahl geometrischer Parameter biegt/entfaltet. Er ist auch ein unabhängiger Wert, der zur Berechnung der Biegekorrektur (BA) unter einer Vielzahl von Bedingungen verwendet wird, wie Materialdicke, Biegeradius/Biegewinkel usw. Die Abbildungen 4 und 5 vermitteln ein tieferes Verständnis der detaillierten Definition des K-Faktors.

Innerhalb der Materialdicke eines Blechteils existiert eine neutrale Schicht oder Achse. Diese neutrale Schicht, die sich im Biegebereich befindet, wird weder gestreckt noch gestaucht. Dies ist der einzige Bereich des Blechs, der sich während des Biegens nicht verformt. In den Abbildungen 4 und 5 wird dies als Grenze zwischen den rosa und blauen Bereichen dargestellt. Während des Biegevorgangs wird der rosa Bereich gestaucht, während sich der blaue Bereich dehnt. Da sich die neutrale Schicht nicht verformt, entspricht die Länge des Bogens in der neutralen Schicht im Biegebereich sowohl im gebogenen als auch im abgewickelten Zustand der gleichen Länge. Daher sollte BA (Biegezuschlag) der Länge des Bogens in der neutralen Schicht im Biegebereich des Blechteils entsprechen. Dieser Bogen ist in Abbildung 4 grün dargestellt. Die Lage der neutralen Schicht hängt von spezifischen Materialeigenschaften, wie beispielsweise der Duktilität, ab. Es wird angenommen, dass sich die neutrale Schicht in einem Abstand „t“ von der Oberfläche befindet, das heißt, die Tiefe t wird von der Oberfläche des Blechteils in Richtung der Blechdicke gemessen. Der Radius des Bogens in der neutralen Schicht kann daher als (R + t) ausgedrückt werden. Unter Verwendung dieses Ausdrucks und des Biegewinkels lässt sich die Länge des Bogens in der neutralen Schicht (BA) wie folgt darstellen:

BA = Pi**(R+T)A/180

Um die Definition der neutralen Schicht von Blech zu vereinfachen und sie auf alle Materialstärken anwendbar zu machen, wird das Konzept des K-Faktors eingeführt. Die genaue Definition lautet: Der K-Faktor ist das Verhältnis der Dicke der neutralen Schicht des Blechs zur Gesamtdicke des Materialteils des Blechteils, also:

K = t/T

Daher liegt der Wert von K immer zwischen 0 und 1. Ein K-Faktor von 0,25 bedeutet, dass die neutrale Schicht bei 25 % der Dicke des Blechmaterial des Teils liegt. Ebenso bedeutet ein Wert von 0,5, dass die neutrale Schicht bei 50 % der Gesamtdicke liegt, usw. Durch die Kombination der beiden obigen Gleichungen ergibt sich die folgende Gleichung (8):

BA = Pi(R+K*T)A/180 (8)

Mehrere dieser Werte, wie A, R und T, werden durch die tatsächliche Geometrie bestimmt. Zurück zur ursprünglichen Frage: Woher kommt der K-Faktor? Auch hier stammt die Antwort aus denselben bekannten Quellen: Blechmateriallieferanten, Prüfdaten, Erfahrung, Handbücher und so weiter. In einigen Fällen ist der angegebene Wert jedoch möglicherweise nicht der offensichtliche K-Faktor, noch vollständig in der Form der Gleichung (8) ausgedrückt. Dennoch können wir auch dann, wenn die Formulierung nicht exakt identisch ist, stets eine Verbindung zwischen ihnen herstellen.

Bei der Berechnung von Blechbiegevorgängen justieren wir oft den K-Faktor. Warum müssen wir den K-Faktor justieren? Weil die Biegungsentlastung für Winkel ungleich 90 Grad in SW nur durch Eingabe mehrerer Entlastungswerte berechnet werden kann, was sehr umständlich ist. Um die technisch bedingte Entlastung bei Nicht-90-Grad-Biegungen zu vermeiden, verwendet man stattdessen den K-Faktor. Wie leitet man jedoch den K-Faktor für unterschiedliche Blechstärken genau ein? Dazu ist eine Justage erforderlich. Die folgende Analyse zeigt, wie man vorgeht:

1. Der erste Schritt besteht darin, den tatsächlichen Entlastungswert für verschiedene Blechstärken zu ermitteln. Beispielsweise beträgt der bei einer 1,5 mm starken Stahlplatte durch einen 6-fachen Messerschnitt abzuziehende Wert 2,5 mm.

2. Der zweite Schritt besteht darin, K in SW zu debuggen. Beim Zeichnen von Blechteilen sollte zur Fehlersuche der innere R einheitlich auf 0,1 gesetzt werden. Da der K-Wert bei unterschiedlichen inneren R-Werten variiert, ist hierauf zu achten. Daher den inneren R zur Fehlersuche einheitlich auf 0,1 setzen. Nun fragen einige, ob dies nach dem Debuggen nutzlos sei, wenn der innere R nicht 0,1 beträgt? In diesem Fall muss, falls er nicht 0,1 ist, dieser Wert auf 0,1 geändert und das Bauteil entfaltet werden.

3. Im dritten Schritt des Debuggens wird eine 10×10-Platte mit einer Dicke von 1,5 in SW mit einem R von 0,1 im 90-Grad-Winkel gebogen. Die Biegekorrektur wird auf 2,5 festgelegt, und die resultierende Entfaltung beträgt 17,5 mm.

4. Im vierten Schritt wird die Biegekorrektur in den K-Faktor umgewandelt. Zuerst wird ein Näherungswert festgelegt, beispielsweise 0,3. Die entfaltete Form beträgt definitiv nicht 17,5. Anschließend wird der K-Wert erneut angepasst, bis die Entfaltung 17,5 ergibt. Auf diese Weise wird der K-Wert auf 0,23 eingestellt, was genau der richtige Wert ist, um eine Entfaltung von 17,5 mm zu erreichen.

5. Und so weiter kann man verschiedene numerische Statistiken tabellarisch debuggen.