Seamlose Blechbiegetechnologie

Die traditionelle Biegetechnik verursacht eher Schäden an der Oberfläche des Werkstücks. Die mit dem Werkzeug in Kontakt stehende Oberfläche kann deutliche Einbuchtungen oder Kratzer bilden, was das Erscheinungsbild des Endprodukts beeinträchtigt und die Wertung des Produkts durch den Benutzer verringert.

1. Ursachen für Biegeeinbuchtungen

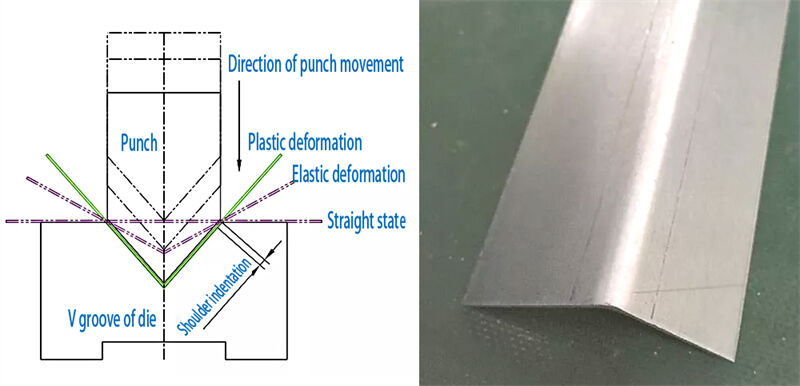

Nehmen wir das Biegen eines V-förmigen Teils als Beispiel. Blechbiegen ist ein Umformprozess, bei dem das Metallblech zuerst elastische Deformation und dann plastische Deformation unter dem Druck des Stempels oder der Pressform der Biegemaschine durchläuft. In der Anfangsphase des plastischen Biegens wird das Blech frei gebogen. Während der Stempel oder die Pressform das Blech weiter eindrückt, nähert sich das Blech und die Innenseite des V-förmigen Führungsgrabens der Pressform allmählich an, wodurch der Krümmungsradius und der Hebelarm der Biegekraft nach und nach abnehmen. Setzen Sie den Druck fort, bis die Stroke vollendet ist, sodass die Pressform und das Blech an drei Punkten vollständig in Kontakt stehen und ein V-förmiges Biegen abgeschlossen ist.

Während des Biegens wird das Metallblatt von der Biegeform gedrückt und elastische Deformation entsteht. Der Kontaktpunkt zwischen dem Blatt und der Form rutscht, während der Biegeprozess fortschreitet. Während des Biegevorgangs erlebt das Blatt zwei deutliche Phasen: elastische Deformation und plastische Deformation. Es gibt auch einen Druckhalt-Prozess während des Biegens (dreipunktiger Kontakt zwischen Form und Blatt), daher entstehen drei Eindrucklinien, nachdem der Biegeprozess abgeschlossen ist. Diese Eindrucklinien werden im Allgemeinen durch den Druck und die Reibung zwischen dem Blatt und der Schulter des V-Grooves der Form verursacht, daher nennt man sie Schultereindrücke. Die Hauptgründe für die Bildung der Schultereindrücke lassen sich grob in die folgenden Kategorien einteilen.

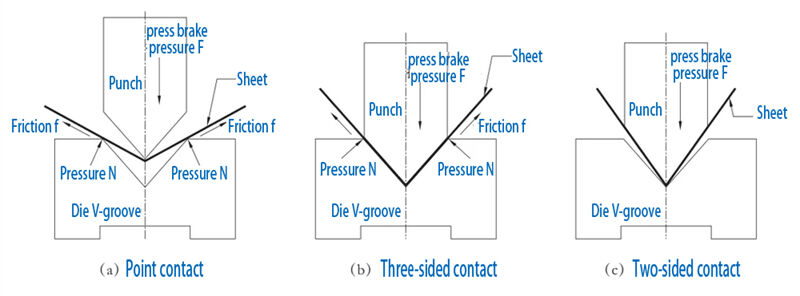

a. Biegemethode

Da weiter oben erwähnt wurde, dass die Bildung von Schulindrücken im Zusammenhang steht mit dem Kontakt zwischen dem Blatt und der Schulter des V-Grooves der Matrix, beeinflussen die unterschiedlichen Spalten zwischen Stempel und Matrix während des Biegeprozesses den Druckspannungen auf das Blatt sowie die Wahrscheinlichkeit und das Ausmaß der Dellen. Unter gleichen V-Groove-Bedingungen ist je größer der Biege winkel des gebogenen Teiles, desto größer ist die Zugdeformation des Bleches und desto länger der Reibungsweg des Blechs auf der Schulter des V-Grooves; außerdem ist je größer der Biege winkel, desto länger dauert die Zeit, in der der Stempel Druck auf das Blech ausübt, wodurch die durch diese beiden Faktoren verursachten Dellen stärker hervortreten.

b. Struktur des V-Grooves der Matrix

Beim Biegen von Metallplatten unterschiedlicher Dicken unterscheidet sich auch die ausgewählte V-Nutenbreite. Unter gleichen Stempelbedingungen ist je größer die Größe der V-Naht des Stereotyps, desto größer ist auch die Größe der Einpressbreite. Demgemäß ist die Reibung zwischen der Metallplatte und dem Schulterbereich der V-Naht des Stereotyps geringer, und die Tiefe der Einpressung verringert sich natürlich. Im Gegensatz dazu ist bei einer dünneren Plattenstärke die V-Naht schmaler und die Einpressung entsprechend deutlicher.

Bei Reibung betrachtet, gibt es einen weiteren damit zusammenhängenden Faktor, den wir berücksichtigen müssen: den Reibkoeffizienten. Der R-Winkel der Schulter des Winkelblechwerks ist unterschiedlich, und die durch das Blech verursachte Reibung während des Biegeprozesses unterscheidet sich ebenfalls. Andererseits, aus der Perspektive des durch den Winkelblechwerk auf das Blech ausgeübten Drucks, je größer der R-Winkel des Winkelblechwerks, desto geringer der Druck zwischen dem Blech und der Schulter des Winkelblechwerks, und desto weniger auffällig sind die Eindrücke, und umgekehrt.

c. Schmiergrad des Winkelblechwerks

Wie bereits erwähnt, wird die Oberfläche der Winkelgrube des Stereotyps mit dem Blatt in Berührung kommen und Reibung verursachen. Wenn das Werkzeug abgenutzt ist, wird der Kontaktbereich zwischen der Winkelgrube und dem Blatt rauer und rauer, und der Reibungskoeffizient wird größer und größer. Wenn das Blatt über die Oberfläche der Winkelgrube gleitet, erfolgt der Kontakt zwischen der Winkelgrube und dem Blatt tatsächlich als punktuelle Berührung zwischen unzähligen rauen Erhebungen und der Oberfläche, so dass der Druck auf der Blattoberfläche entsprechend zunimmt und die Einpressungen deutlicher werden.

Andererseits, wenn die Winkelgrube des Stereotyps vor dem Biegen der Teile nicht sauber abgewischt wird, können die zurückbleibenden Schmutzpartikel in der Winkelgrube oft deutliche Einpressungen auf dem Blatt verursachen. Diese Situation tritt normalerweise auf, wenn das Gerät Galvanisierungsblätter, Kohlestahlblätter und andere Teile biegt.

2.Anwendung der spurlosen Biegetechnologie

Da wir wissen, dass der Hauptgrund für den Bogen das Reibungsmoment zwischen der Blechplatte und dem V-Achsel des Sterzes ist, können wir kausal denken und mit der Prozess TECHNOLOGIE das Reibungsmoment zwischen der Blechplatte und dem V-Achsel des Sterzes reduzieren. Gemäß der Reibungsformel f=μ·N sind die Faktoren, die die Reibung beeinflussen, der Reibungskoeffizient μ und der Druck N, und beide sind proportional zur Reibung. Demgemäß können folgende Prozesspläne erstellt werden.

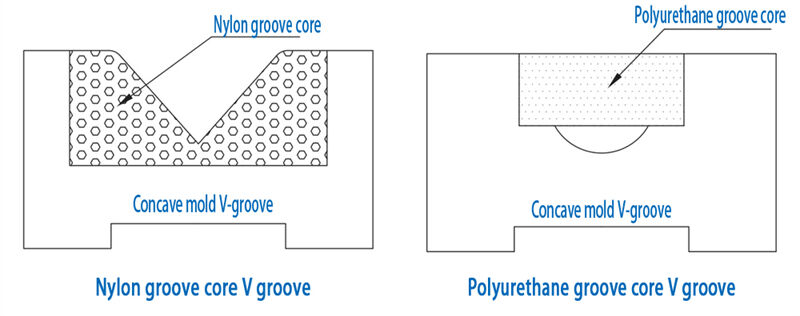

a. Verwenden Sie nicht metallische Materialien für das V-Achsel des Sterzes

Die traditionelle Methode, den R-Winkel des V-Nuten-Schulterbereichs der Form einfach zu vergrößern, ist nicht sehr effektiv, um die Biegeeinbuchtung zu verbessern. Aus der Perspektive der Reduktion des Drucks im Reibungspaar kann man in Erwägung ziehen, die V-Nuten-Schulter auf ein nicht metallisches Material umzustellen, das weicher als das Blatt ist, wie zum Beispiel Nylon, PU-Elastomer etc., wobei gleichzeitig der ursprünglich erforderliche Extrusions-Effekt gewährleistet wird. Angesichts der Tatsache, dass diese Materialien leicht abgenutzt werden und regelmäßig ersetzt werden müssen, gibt es derzeit mehrere V-Nutenstrukturen, die diese Materialien verwenden, wie in der Abbildung dargestellt.

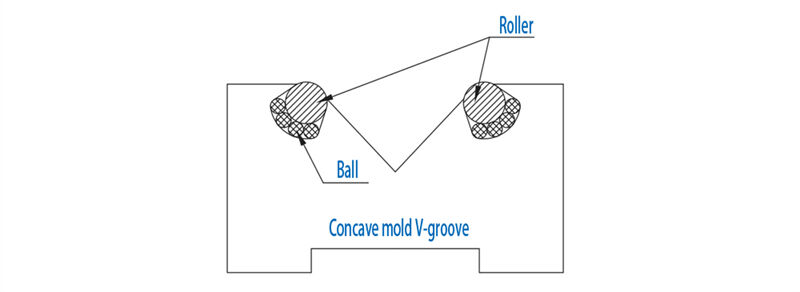

b. Änderung der Schulter des V-Nuten-Forms auf eine Kugel- und Rollenstruktur

Basierend auf dem Prinzip der Verringerung des Reibkoeffizienten des Reibpaares zwischen der Platte und dem V-Groß der Matrix kann das Schieberektpaar zwischen der Platte und der Schulter des V-Großes der Matrix in ein Rollereibtpaar umgewandelt werden, wodurch die Reibkräfte auf der Platte erheblich reduziert und das Auftreten von Biegeeinprägungen wirksam vermieden wird. Aktuell wird dieses Verfahren bereits weitgehend in der Form- und Werkzeugbauindustrie angewendet, wobei die ballfreie Biegeform ein typisches Anwendungsbeispiel ist.

Um starre Reibung zwischen dem Rollen und dem V-Groove des Kugellager-beschichteten Biegematerials zu vermeiden und auch, um das Rollen einfacher drehbar und schmierfähig zu machen, werden Kugeln hinzugefügt, wodurch gleichzeitig der Druck und der Reibungskoeffizient reduziert werden. Daher können die durch das Kugellager-beschichtete Biegeform verarbeiteten Teile im Wesentlichen keine sichtbaren Einpressungen aufweisen, aber die Nahtlosbiegewirkung bei weichen Platten wie Aluminium und Kupfer ist nicht gut. Aus wirtschaftlicher Sicht hat die Struktur des Kugellager-beschichteten Biegematerials eine komplexere Struktur als die oben erwähnten mehreren Formstrukturen, die Verarbeitungskosten sind hoch und die Wartung ist schwierig, dies ist ebenfalls ein Faktor, den Unternehmensmanager bei der Auswahl berücksichtigen müssen.

c. Der V-Groove-Schulter der Form wird in eine Klappstruktur geändert

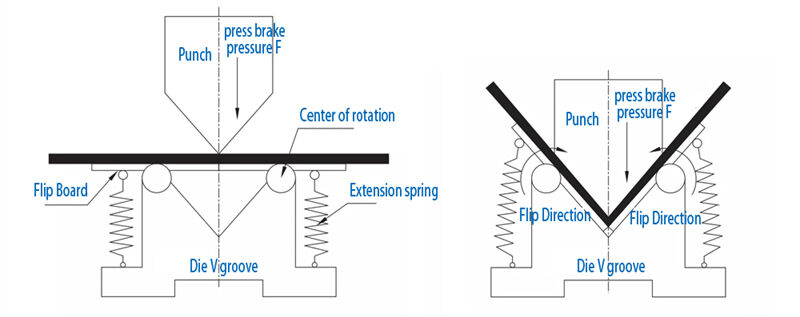

Es gibt eine weitere Art von Presswerkzeug in der Industrie, das das Prinzip der Hebelwirkung nutzt, um Teile durch Biegen des Schulters der Form zu verformen. Dieses Werkzeug ändert die traditionelle V-Nutenstruktur des stereotypen Formwerks und setzt geneigte Flächen auf beiden Seiten der V-Naht als Umschlagmechanismus um. Wenn der Punch das Blatt drückt, wird der Umschlagmechanismus auf beiden Seiten der Form durch den Druck des Punches vom Scheitelpunkt des Punches aus nach innen umgeschlagen, sodass das Blatt gebogen und geformt wird. Unter diesen Arbeitsbedingungen treten zwischen dem Blatt und der Form keine offensichtlichen lokalen Gleitreibungsspuren auf, sondern es bleibt nahe an der Umschlagsfläche und nähert sich dem Scheitelpunkt des Punches, um Eindrückungen an den Teilen zu vermeiden. Die Struktur dieses Presswerkzeugs ist komplexer als die vorherigen Strukturen, mit einer Zugfeder und einem Umschlagscheibenmechanismus, wodurch die Wartungs- und Bearbeitungskosten höher sind.

d. Die V-Naht der Form ist vom Blech getrennt

Die oben genannten Methoden drehen sich alle um die Erreichung nahtloser Biegeprozesse durch Änderung der Biegeform. Für Unternehmensmanager ist es nicht ratsam, eine neue Form zu entwickeln und zu kaufen, um die nahtlose Biegung einzelner Teile zu erreichen. Aus der Perspektive des Reibkontakts besteht kein Reibungs kontakt, wenn die Form und das Blatt getrennt sind. Daher kann ohne Änderung der Biegeform nahtlose Biegung durch Verwendung einer weichen Folie erreicht werden, die den Kontakt zwischen dem V-Groß der Matrix und dem Blatt verhindert. Diese weiche Folie wird auch als nahtloses Biegedruckfilm bezeichnet, und die Materialien sind im Allgemeinen Kautschuk, PVC (Polyvinylchlorid), PE (Polyethylen), PU (Polyurethan) usw. Die Vorteile von Kautschuk und PVC sind geringe Rohstoffkosten, und die Nachteile bestehen darin, dass sie nicht druckfest sind, einen schlechten Schutz bieten und eine kurze Lebensdauer haben; PE und PU sind hervorragende Technikmaterialien, und der nahtlose Biegedruckfilm, der auf ihnen basiert, hat eine gute Tragfähigkeit, daher eine lange Lebensdauer und einen guten Schutz.

Das Biegschutzfilm übernimmt hauptsächlich eine Pufferrolle zwischen dem Werkstück und der Schulter der Form, indem er den Druck zwischen dem Werkzeug und der Blechplatte ausgleicht und so verhindert, dass das Werkstück beim Biegen Eindrücke bekommt. Beim Einsatz muss man einfach nur das Biegschutzfolie auf die Form legen, was die Vorteile von niedrigen Kosten und einfacher Handhabung bietet. Die Dicke des momentan auf dem Markt erhältlichen Biegschutzfilms beträgt im Allgemeinen 0,5 mm, und die Größe kann je nach Bedarf angepasst werden. Der Biegschutzfilm erreicht unter einem Druck von 2t in der Regel eine Lebensdauer von etwa 200 Biegzyklen und weist starke Verschleißfestigkeit, hohe Reißfestigkeit, exzellente Biegeigenschaften, hohe Zugfestigkeit und Dehnung sowie Widerstand gegen Schmieröle und aliphatische Kohlenwasserstofflösemittel auf.

Die Marktkonkurrenz in der Blechverarbeitungsbranche ist sehr heftig. Wenn Unternehmen einen festen Platz auf dem Markt erlangen möchten, müssen sie ihre Verarbeitungstechnologien kontinuierlich verbessern. Es reicht nicht nur, die Funktionalität des Produkts zu erreichen, sondern auch Prozessfähigkeit und Ästhetik des Produkts müssen berücksichtigt werden sowie die Wirtschaftlichkeit der Verarbeitung. Durch die Anwendung effizienterer und wirtschaftlicherer Verfahren kann das Produkt einfacher zu verarbeiten, wirtschaftlicher und schöner gemacht werden.