Die Revolutionierung der Luft- und Raumfahrtfertigung: Der verändernde Einfluss fortschrittlicher Pressbrechentechnologie

Die Luft- und Raumfahrtindustrie arbeitet auf der Spitze der Ingenieurgenauigkeit, wo eine Genauigkeit auf Mikroniveau den Erfolg einer Mission bestimmen kann. Moderne Pressbrechentechnologie hat sich zu einem Eckpfeiler in diesem anspruchsvollen Sektor entwickelt, indem sie Herstellern ermöglicht, spezialisierte Legierungen in die komplexen tragenden Komponenten umzuwandeln, die die heutige Flugzeuggestaltung definieren. Diese detaillierte Analyse untersucht, wie innovative Pressbrechelösungen den einzigartigen Herausforderungen der Luft- und Raumfahrtfertigung gerecht werden und neue Maßstäbe für Qualität und Effizienz setzen.

Präzisionstechnik für herausragende Leistungen in der Luft- und Raumfahrt

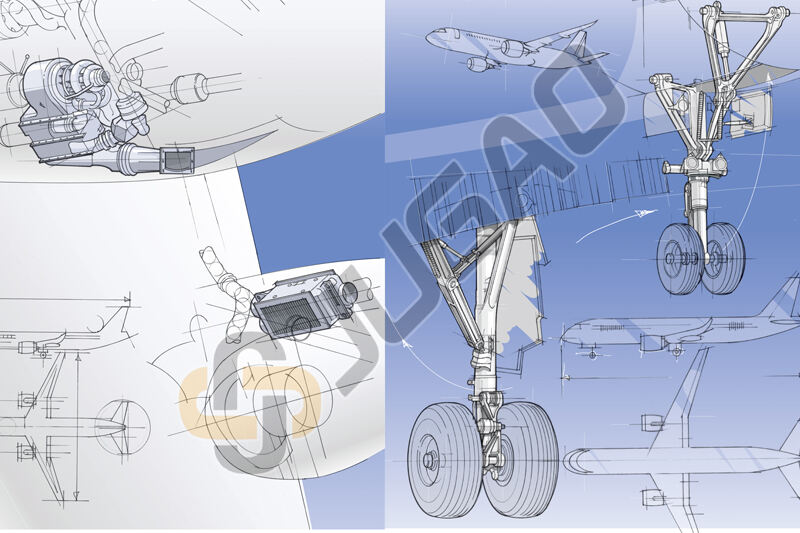

Fertigung von lebenswichtigen Flugzeugkomponenten

Luft- und Raumfahrtanwendungen erfordern uneinholbare Präzision bei Metallformungsoperationen. Heutige CNC-Pressbrechesysteme bieten:

Tragende Rumpfkomponenten mit exakten Maßtoleranzen

Präzision gebildete Steuerflächenmontagen

Motorabteil-Schutzelemente

Fahrwerkstrukturteile

Diese fortschrittlichen Systeme nutzen Echtzeit-Winkelmessung und adaptive Korrekturtechnologien, um Toleranzen innerhalb von ±0,1° einzuhalten und so eine perfekte Kompatibilität mit benachbarten Flugzeugsystemen zu gewährleisten.

Fortgeschrittene Materialverarbeitungsfähigkeiten

Moderne Pressbrementechnologie hat sich weiterentwickelt, um luftfahrttaugliche Materialien mit außergewöhnlicher Finesse zu verarbeiten:

Titaniumlegierungen: Spezialisierte Werkzeugkonfigurationen verhindern Spannungsriss

Aluminiumverbunde: Anpassungsfähige Biegschritte berücksichtigen das Materialgedächtnis

Hochfeststähle: Präzisionsgesteuerte Hydrauliksysteme bewältigen extreme Materialeigenspannungen

Diese Materialvielseitigkeit ermöglicht es Herstellern, das Gewicht der Komponenten zu optimieren, ohne die strukturelle Integrität zu gefährden - ein kritischer Faktor in der Luft- und Raumfahrtentwicklung.

Optimierung von hochgradigen Produktionsabläufen

Aktuelle Pressbremsensysteme bieten erhebliche Vorteile in der Luftfahrtfertigung:

Automatischer Werkzeugwechsel reduziert die Aufbauzeit um bis zu 70 %

Integrierte Visionssysteme überprüfen die Bauteilgeometrie während des Prozesses

Cloudverbundenes Monitoring ermöglicht das vorbeugende Wartungsmanagement

Digitale Zwillingstechnologie erleichtert eine schnelle Prozessoptimierung

Diese Fähigkeiten erweisen sich besonders bei der Herstellung komplexer Flügel- und Rumpfkomponenten als wertvoll, bei denen herkömmliche Fertigungsmethoden unzumutbar zeitaufwändig wären.

Optimierung von Pressbremsenoperationen für Luftfahrtstandards

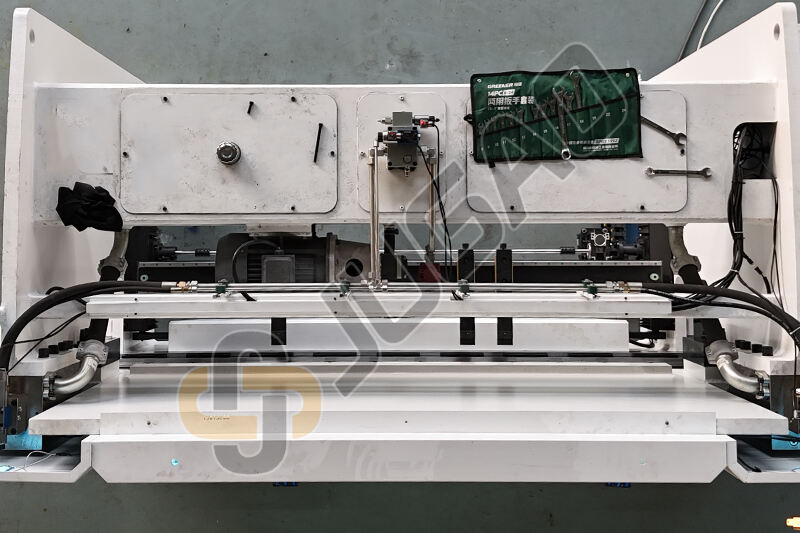

Strategische Konfigurationsprotokolle für Maschinen

Die Gewährleistung optimaler Pressbremse-Leistung erfordert sorgfältige Beachtung der Einrichtungsprozeduren:

1. Arbeitsplatzvorbereitung

-Vibration gedämpfte Fundierungseinrichtung

-Klimaregulierte Umgebungserhaltung

Ergonomische Betreiberpositionierungsaspekte

2. Präzisionswerkzeugeinrichtung

-Materialbezogene Protokolle für Sterbenauswahl

-Laser-verifizierte Werkzeugausrichtungsverfahren

-Dynamische Druckverteilungsoptimierung

3. Kalibrierungsqualität

-Zertifizierung des Mehrachsen-Rückführsystems

-Implementierung der Echtzeit-Winkelmessung

-Automatisierte Kompensation für thermische Ausdehnung

Umfassende Wartung für optimale Leistung

Wartungsprotokolle nach Luftfahrtstandard umfassen:

Plan für vorbeugende Wartung

-250-Stunden-Zwischenprüfungen

-500-Stunden-umfassende Servicetouren

-1000-Stunden-Vollsystemkalibrierung

Erweiterte Diagnoseverfahren

-Hydraulikflüssigkeit-Spektrometrie-Analyse

-Servomotor-Leistungsbenchmarking

-Strukturermüdungstests

Praktiken der kontinuierlichen Verbesserung

-Software-Version-Control-Management

-Retrofit-Chancenbewertung

-Programme zur Fähigkeitssteigerung von Operatoren

Expertenlösungen für Herausforderungen in der Luft- und Raumfahrtfertigung

F: Welche Qualitätsicherungsmaßnahmen gewährleisten die Präzision von Pressbremsen in Luft- und Raumfahrtanwendungen?

A: Setzen Sie einen schichtweisen Ansatz um, der Laserinterferometer-Kalibrierung, in-Prozess CMM-Verifikation und statistische Prozesskontrollmethodiken kombiniert.

F: Wie bewältigt moderne Pressbremstechnologie die einzigartigen Umformherausforderungen von Titan?

A: Fortgeschrittene Systeme nutzen erhitzte Werkzeugoptionen, spannungsgesteuerte Biegefolgen und Protokolle zur Spannungsentlastung nach dem Formen, um die Materialbeschaffenheit beizubehalten.

F: Welche Wartungshäufigkeit wird für eine hochvolumige Luft- und Raumfahrtproduktion empfohlen?

A: Intensive Betriebsvorgänge erfordern Inspektionszyklen von 200 Stunden mit besonderem Fokus auf die Integrität des Hydrauliksystems und Verschleißmuster der Führungsschienen.

Die Grenzen der Luft- und Raumfahrtfertigung erweitern

Die unermüdliche Verfolgung hervorragender Leistungen in der Luft- und Raumfahrtindustrie treibt weiterhin die Innovation bei Pressbremsen an. Schwerpunktmäßig betroffene aufkommende Technologien umfassen unter anderem:

Künstlich-intelligenzgestützte adaptive Formalgorithmus

Hybride additive/subtraktive Fertigungsintegration

Nanocomposite-kompatible Werkzeugsysteme

positionieren Pressbrechentechnologie als einen Schlüsselbereich für die Entwicklung von zukünftigen Flugzeuggenerationen. Für Hersteller, die ihre Fähigkeiten in der Luftfahrtfertigung ausbauen möchten, bietet sich eine Zusammenarbeit mit Technologieführern an, die die spezifischen Anforderungen dieses Sektors verstehen und den wettbewerbsfähigen Vorteil bieten, der heutzutage benötigt wird.

Führende Ausrüstungsanbieter bieten nun umfassende Lösungspakete für den Luftfahrtsektor an, einschließlich:

Material-spezifische Prozessentwicklungsdienste

Unterstützung bei der Dokumentation zur Regelungskonformität

Schlüssellösungen für Ausbildung und Zertifizierungsprogramme

Durch die Nutzung dieser fortgeschrittenen Fähigkeiten können Luft- und Raumfahrt-Hersteller ein bislang unrivaliertes Maß an Genauigkeit, Effizienz und Innovation in ihren Metallformprozessen erreichen.