Wie wählt man die beste Blechwalzmaschine aus?

Die Auswahl der optimalen Blechwickelmaschine erfordert eine umfassende Berücksichtigung der Produktionsanforderungen Ihres Unternehmens, der Blecheigenschaften und des Budgets. Die Wahl der am besten geeigneten Blechwickelmaschine hängt von drei entscheidenden Faktoren ab: was gewickelt werden soll, wie gewickelt werden soll und wie viel gewickelt werden soll. Im Folgenden werde ich diese zentralen Aspekte detailliert analysieren.

1. Verarbeitungsanforderungen identifizieren (am wichtigsten):

Materialart: Kohlenstoffstahl/Edelstahl/Aluminiumlegierung (die Streckgrenze unterschiedlicher Materialien beeinflusst die Maschinenauswahl und den Energiebedarf).

Dickebereich (dünnste bis dickste) und Plattenbreite (maximale Bearbeitungsbreite).

Erforderlicher Mindestdurchmesser (minimaler Durchmesser beim Aufrollen zu Rohren/Spulen).

Produktionsvolumen: Einzelstück, Serienproduktion/Kleinserie, Variantenreiche Produktion/gelegentliche Bearbeitung (beeinflusst den Bedarf an CNC und Automatisierung).

Diese Parameter bestimmen die optimale Tragfähigkeit der Blechwalzmaschine, Trommeldurchmesser und -länge sowie andere wichtige Spezifikationen.

1) Auswahl basierend auf Platten-Eigenschaften

– Plattendicke

Dünne Platten (1-6 mm): Im Allgemeinen wird eine dreiwalzige symmetrische Blechwalzmaschine oder eine vierwalzige Blechwalzmaschine verwendet, die hohe Präzision und einfache Einstellung bietet.

Mittlere und dicke Platten (6-40 mm): Eine vierwalzige Blechwalzmaschine wird empfohlen, da sie eine einfachere Bedienung und größere Vorbiegefähigkeit bietet.

Sehr dicke Platten (über 40 mm): Es ist eine robuste vierwalzige Blechwalzmaschine oder eine CNC-Oberwalzen-universelle Blechwalzmaschine erforderlich.

– Plattenbreite

Die Arbeitslänge der Walze muss größer oder gleich der Plattenbreite sein; andernfalls ist die Bearbeitung unmöglich.

Übliche Bereiche: 1,5 m, 2,5 m, 3,2 m, 4 m und darüber.

– Materialfestigkeit

Gewöhnlicher Kohlenstoffstahl lässt sich leicht walzen.

Hochfester Stahl und Edelstahl erfordern größere, stärkere Spulen.

2) Auswahl basierend auf den Prozessanforderungen

– Formgenauigkeit

Wenn hohe Präzision und gute Rundheit erforderlich sind, wird eine Vierwalzen-Plattenbiegemaschine bevorzugt.

Eine dreiwalzige symmetrische Plattenbiegemaschine erfordert zwei Werkstückwendungen, was zu einer geringfügig niedrigeren Effizienz und Genauigkeit führt.

– Vorbiegefähigkeit

Eine Dreiwalzen-Blechbiegemaschine erfordert eine Vorbiegung am Ende des Blechs oder ermöglicht Ausschuss.

Eine Vierwalzen-Blechbiegemaschine verfügt über eine automatische Vorbiegfunktion, die Ausschuss reduziert und die Effizienz verbessert.

– Kegelförmige Formgebung

Wenn eine kegelförmige Gestalt erforderlich ist, wird eine universelle Blechbiegemaschine mit geneigten Seitenwalzen empfohlen.

– Automatisierungsgrad

Manuelle Blechbiegemaschinen eignen sich für kleine Serien und geringe Budgets.

CNC-Blechbiegemaschinen eignen sich für große Serien und automatisierte Produktionslinien.

2. Auswahl des optimalen Walzenmodells

1) Gängige Blechbiegemaschinen-Modelle

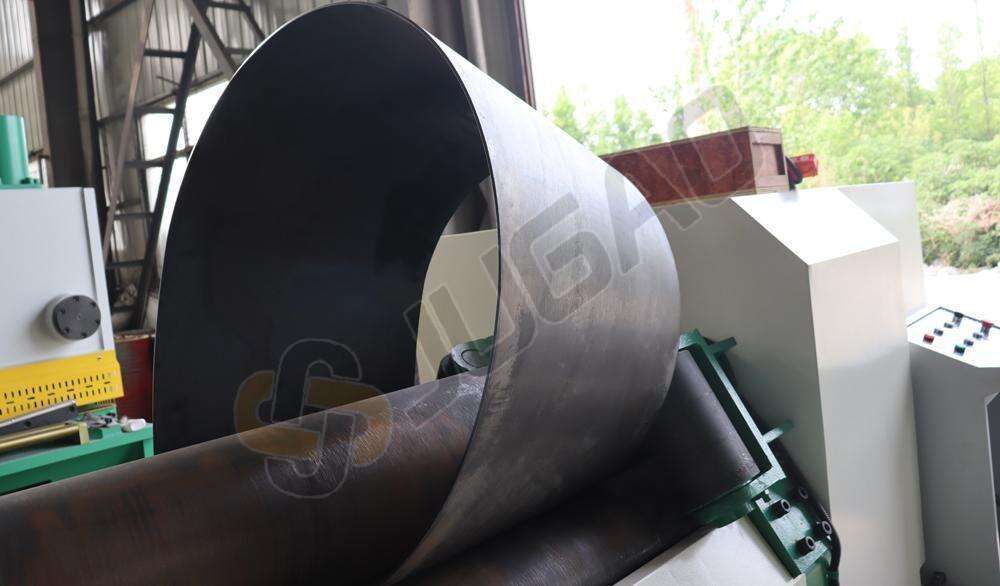

Gängige Blechbiegemaschinen umfassen Zweiwalzen-, Dreiwalzen- und Vierwalzen-Modelle (sowie spezialisierte Modelle).

Dreiwalzen: Einfache Struktur und relativ niedriger Preis. Geeignet für allgemeine Dicken und konventionelle Umformung, erfordert jedoch höhere Bedienkenntnisse bei kleinen Durchmessern oder komplexen Vorbiegeprozessen.

Vierwalzen (Doppelpressung): Durch Nutzung eines doppelten Klemmsystems mit vorderem und hinterem Klemmer wird die Bedienung vereinfacht und eine hochpräzise Formgebung mit kleinem Innendurchmesser ermöglicht. Dies reduziert den Arbeitsaufwand, erhöht jedoch gleichzeitig die Kosten.

Zweiwalzen/kegelförmige und Spezialmaschinen: Geeignet zum Walzen von speziellen Querschnitten oder kegelförmigen Formen.

Die Wahl zwischen Drei- und Vierwalzen hat direkten Einfluss auf die Effizienz des Vorbiegens, die Geradheit der Kanten des Endprodukts sowie den minimalen Spulendurchmesser.

2) Geräteleistung

Walzendurchmesser und -festigkeit: Je größer der Walzendurchmesser, desto höher die Steifigkeit und Verformungsbeständigkeit.

Antriebsart: Hydraulischer Antrieb > mechanischer Antrieb, da er größere Leistung und Zuverlässigkeit bietet.

CNC-System: Die Verfügbarkeit einer CNC-/PLC-Steuerung beeinflusst das Automatisierungsniveau und die Verarbeitungseffizienz.

Sicherheit und Wartung: Überlastschutz, Betriebssicherheit und ein vollständiges Schmiersystem sind entscheidend.

3) Wichtige technische Parameter

Dicke × Breite × Streckgrenze des Werkstoffs bilden die Grundlage für die Berechnung der Maschinengröße: Hersteller geben die Maschinenkapazität typischerweise basierend auf einer bestimmten Streckgrenze an. Wenn Ihr Material eine höhere Festigkeit aufweist, ist die tatsächliche Kapazität geringer. Bitte geben Sie dem Hersteller die genauen Materialangaben für Ihre Platte an.

Eine gebräuchliche Faustregel bezüglich des Rollendurchmessers und des minimalen Rollendurchmessers lautet: „maximaler Rollendurchmesser ≈ 1,5 × Oberrollendurchmesser“. Dies gilt sowohl für Dreiroll- als auch für Vierroll-Systeme. Wenn Sie daher Bauteile mit kleinerem Durchmesser walzen müssen, sollten Sie kleinere Oberrollen oder ein geeigneteres Maschinenmodell wählen.

Die Wallelänge (effektive Arbeitsbreite): Diese sollte mindestens der maximalen Plattenbreite entsprechen, so dass sie geklemmt und vorgebeugt werden kann.

3. Die Wirtschaftliche und Markenfaktoren

Budgetbereich: Inländische Plattenwalzmaschinen bieten eine hohe Kosteneffizienz. Importeure Modelle (wie das italienische DAVI und das französische FACCIN) bieten hohe Präzision und Automatisierung, sind aber teurer.

Kundendienst: Überprüfen Sie die örtlichen Servicestellen und die rechtzeitige Verfügbarkeit von Ersatzteilen.

Langfristige Investitionen:Wählen Sie energieeffiziente und wartungsarme Modelle, um eine höhere langfristige Rentabilität zu erzielen.

Empfohlene Modelle:

Kleine Anlagen zur Herstellung von Blech (Leichtplatte) → Dreiwalz-Symmetrische oder wirtschaftliche Vierwalz-Blattwalzmaschine.

Mittel- bis Großanlagen (Dichte Platte, Edelstahl) → Hydraulische vierrollende Walzmaschine.

Hochwertige Fertigung (Druckbehälter, Windkraft, Schiffbau) → CNC-Vollplattenwalzmaschine mit vier Rollen oder Oberrolle mit automatisiertem Be- und Entladen.

Vergleichstabelle der gängigen Modelle von Blechwalzmaschinen:

| Typen | Strukturelle Merkmale | Anwendbare Blechdicken | Anwendungen | Vorteile | Nachteile |

| Dreierwalzen-symmetrische Blechrolle | Die obere Walze kann zum Ausrichten des Blechs angehoben oder abgesenkt werden. | Dünnes bis mittleres Blech (≤20 mm) | Kleine Blechbearbeitung, kostengünstige Anwendungen | Einfache Konstruktion, niedriger Preis und einfache Wartung | Kann nicht direkt vorgebogen werden, was zu hohen Ausschussraten und geringer Effizienz führt. |

| Dreierwalzen-unsymmetrische Blechrolle | Feste obere Walze, untere Walze und verstellbare Seitenwalzen. | Dünne Platte (≤12 mm) | Lüftungskanäle, Leichtmetallplatten | Teilweise Vorbiegefunktion, einfache Bedienung | Eingeschränkter Anwendungsbereich: kann keine dicken Platten verarbeiten. |

| Hydraulische Dreiwalzenblechrolle | Hydraulisch angetrieben mit großen Walzenwellen. | Mittlere Platte (20–60 mm) | Allgemeine Maschinenherstellung, Bauteile | Leistungsstark und hohe Effizienz | Benötigt weiterhin eine Vorbiegemaschine für Plattenenden und Werkstückwenden. |

| Vierwalzenblechrolle | Vier hydraulisch angetriebene Walzen (obere, untere, linke und rechte) | Dünnes bis dickes Blech (6–100 mm) | Druckbehälter, Schiffe, Stahlkonstruktionen | Automatische Vorbiegefunktion, hohe Präzision, hohe Effizienz und geringer Abfall | Hoher Preis und komplexer Wartungsaufwand |

| Universelle Oberwalzen-Blechrolle | Universal bewegliche Oberwalze und kippbare Seitenwalzen | Dickes bis extra dickes Blech (40–200 mm) | Kegel, Druckbehälter, Windkraftanlagen-Türme | Kegelrollfähig, geeignet für anspruchsvolle Fertigung | Große und teure Ausrüstung. |

| CNC-Plattenrolle | Ausgestattet mit einem CNC/PLC-Steuerungssystem. | Verschiedene Platten | Hochwertige Fertigung, Massenproduktion | Hoher Automatisierungsgrad, stabile Präzision und reduzierte Arbeitskosten | Hohe Kosten und erfordert Bedienerkenntnisse. |

Auswahlhilfe:

Begrenztes Budget, Dünneblechbearbeitung → Dreiwalzen-symmetrische/asymmetrische Blechbiegemaschine

Mittlere und dicke Platten, hohe Anforderungen an Effizienz → Hydraulische Vierwalzen-Blechbiegemaschine

Schwerlastfertigung, Spezialkegel → Oberwalz Universalplattenwalzmaschine

Die Anforderungen an die Automatisierung mit hohem Volumen und hoher Präzision → CNC-Fürwalzmaschine

4. Die Schlüsselpunkte für die Auswahl der Plattenwalzmaschine

1) Plattendicke

Dünnplatte (≤ 12 mm): Asymmetrische Plattenwalzungen mit drei Rollen

Mittlere Platte (≤20 mm): Symmetrische Platte mit drei Rollen

Die in Absatz 1 genannten Anforderungen gelten für die Verwendung von Schutzgehältern.

Extradicke Platte (≥ 60 mm): Vierwalzplatte/Oberwalz universelle Platte

2) Prozessanforderungen

Maschinen für die Herstellung von Schraubsachen

Hohe Präzision, Vorbiegung und hohe Effizienz: Vierwalzen

Konisches Walzen: Konische Blechwalzung

Automatisierung und hohe Produktionsanforderungen: CNC-Blechwalzmaschine

3) Budget- und Anwendungserwägungen

Kleine Fabrik mit begrenztem Budget → Dreiwalzen-Blechwalzmaschine (sehr kostengünstig)

Mittelständische bis große Fertigungsunternehmen → Vierwalzen-hydraulische Blechwalzmaschine (Standardwahl)

Hochwertige Ausrüstungsherstellung (Windenergie, Druckbehälter, Schiffbau) → CNC-Vierwalzen- oder Universelle Blechwalzmaschine

Die beste Blechwalzmaschine auszuwählen bedeutet, diejenige zu finden, die am besten zu Ihren Arbeitsbedingungen und Ihrem Budget passt. Die beste Blechwalzmaschine ist nicht die teuerste, sondern diejenige, die am besten zu Ihrer Blechdicke, den Prozessanforderungen und Ihrem Budget passt.