Faktoren, die die Tonnenzahl von Biegemaschinen beeinflussen

Biegemethoden

| Biegemethoden | Einfluss auf die Tonnage von Biegemaschinen |

| Luftbiegen | Es wird mehr Tonnage benötigt als beim pneumatischen Biegen, da die obere Form im Werkzeug aufliegt. Das Material berührt die Spitze der oberen Form und die Seitenwand des unteren Werkzeugs. Die Tonnage ist höher, aber nicht so hoch wie beim Eindrücken. |

| Unterbiegen | Es wird mehr Tonnage benötigt als beim Luftbiegen, da die obere Form im Werkzeug aufliegt. Das Material berührt die Spitze der oberen Form und die Seitenwand des Werkzeugs. Die Tonnage ist höher, aber nicht so hoch wie beim Eindrücken. |

| Eindrücken | Erfordert die höchste Tonnage. Die Wanne und das Loch sind in vollem Kontakt mit dem Material, komprimieren und verdünnen das Material. Verwenden Sie sehr große Kräfte, um das Material der Winkel des Presswerkzeugs anzupassen. |

Verschiedene Metallbiegemethoden erfordern unterschiedliche Tonnen. Zum Beispiel kann bei der Luftbiegung die Tonage durch Ändern der Lochöffnungsbreite erhöht oder verringert werden.

Der Biegradius beeinflusst die Breite der Lochöffnung. In diesem Fall muss der Methodenfaktor zur Formel hinzugefügt werden. Bei der Bodenbiegung und Prägung ist die erforderliche Tonage höher als bei der Luftbiegung.

Wenn Sie die Tonage für die Bodenbiegung berechnen, müssen Sie die Tonage pro Zoll der Luftbiegung mindestens fünfmal multiplizieren. Wenn Sie Stempeln verwenden, kann die erforderliche Tonage noch höher sein als bei der Bodenbiegung.

Lochbreite

Wir haben bereits gelernt, dass bei der Luftbiegung das erforderliche Tonnage-Maß abnimmt, wenn sich die Größe der Matrizenöffnung vergrößert und zunimmt, wenn sich die Größe der Öffnung verringert.

Dies liegt daran, dass die Breite der Matrizenöffnung den Innenumfang des Biege radius bestimmt und ein kleinerer Matrizenradius mehr Tonnage erfordert.

Bei der Luftbiegung beträgt das Matrizenverhältnis typischerweise 8:1, was bedeutet, dass der Abstand der Matrizenöffnung acht Mal so groß ist wie die Materialdicke. In diesem Fall entspricht die Materialdicke dem Innenumfang des Biege radius.

Reibung und Geschwindigkeit

Bei der Luftbiegung muss der Punch durch die untere Matrizenöffnung gehen, um das Metallblech zu biegen. Wenn die Oberfläche des Metallblechs nicht geschmiert ist, nimmt die Reibung zwischen der Matrix und dem Metallblech zu, wodurch mehr Tonnage benötigt wird, um das Blech zu biegen, und die Rückfederung des Materials reduziert wird.

Im Gegensatz dazu verringert sich die Reibung zwischen dem Werkzeug und dem Metallblech, wenn dessen Oberfläche glatt und geschmiert ist. Dadurch sinkt auch die zur Biegung des Bleches benötigte Tonnage. Allerdings nimmt dadurch der Rückfedereffekt des Metallblechs zu.

Die Biegeschwindigkeit beeinflusst ebenfalls die benötigte Tonnage. Mit zunehmender Biegeschwindigkeit verringert sich die benötigte Tonnage. Eine höhere Geschwindigkeit reduziert auch die Reibung zwischen dem Werkzeug und dem Blech, was jedoch ebenfalls den Rückfedereffekt erhöht.

Materialien Eigenschaften

Tonnage bezeichnet die Kraft, die die Pressbremse auf das Blech anwendet. Daher hängt der Bereich der Biegekräfte von der Dicke und der Zugfestigkeit des gebogenen Bleches ab.

Materialtyp

Ein Faktor ist das zu biegende Material. Materialien mit höherer Zugfestigkeit, wie Edelstahl oder hochfeste Legierungen, erfordern mehr Kraft zum Biegen als weichere Metalle wie Aluminium oder Kupfer. Zum Beispiel

Edelstahl (Sorte 316): Zugfestigkeit ~620 MPa; Fliessgrenze ~290 MPa.

Kupfer: Zugfestigkeit ~210 MPa; Fliessgrenze ~69 MPa.

Weichere Materialien, wie Aluminium, zeigen weniger Widerstand, was die Tonnageanforderungen reduziert, aber das Auflösen nach dem Biegen erhöht.

Zugfestigkeit und Fliessgrenze

Verschiedene Materialien haben unterschiedliche Zugfestigkeiten, die direkt den zur Biegung benötigten Kraft einwirken. Zum Beispiel erfordert Edelstahl im Allgemeinen mehr Tonnage als Weichstahl oder Aluminium.

Die Zugfestigkeit ist der maximale Spannung, die ein Material unter einer stetigen Last aushalten kann. Wenn diese Spannung angewendet und aufrechterhalten wird, wird das Material schließlich brechen. Die Fliessgrenze ist dagegen die Spannung, bei der ein Material beginnt, sich plastisch zu verformen.

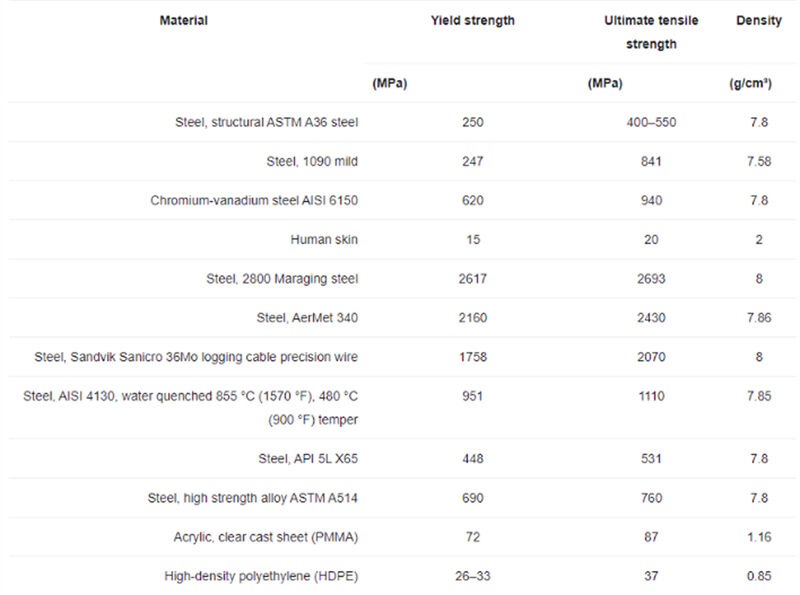

Typische Zugfestigkeiten einiger Materialien

Materialstärke

Ein weiterer wichtiger Faktor ist die Dicke der Blechplatte. Je dicker das Material, desto mehr Tonnen werden benötigt und umgekehrt. Dickeres Material erfordert aufgrund seines größeren Widerstands gegen Deformation mehrfach höhere Tonnen.

Beispielsweise verdoppelt sich bei einer Verdoppelung der Blechdicke auch die erforderliche Kraft. Im Allgemeinen gilt: Je dicker das Material, desto mehr Tonnen oder Kraft werden benötigt, um es zu formen.

| Materialien | Dicke (mm) | Biegeradius (mm) | Tonnen-Multiplikator | Erforderliche Tonnen (Tonnen/Meter) |

| Weichstahl | 1 | 1 | 1 | 10 |

| Weichstahl | 2 | 2 | 1 | 40 |

| Weichstahl | 3 | 3 | 1 | 90 |

| Aluminium (5052-H32) | 1 | 1 | 0.45 | 4.5 |

| Aluminium (5052-H32) | 2 | 2 | 0.45 | 18 |

| Aluminium (5052-H32) | 3 | 3 | 0.45 | 40.5 |

| Edelstahl (304) | 1 | 1 | 1.45 | 14.5 |

| Edelstahl (304) | 2 | 2 | 1.45 | 58 |

| Edelstahl (304) | 3 | 3 | 1.45 | 130.5 |

| Weichstahl | 2 | 1 | 1 | 60 |

| Weichstahl | 2 | 3 | 1 | 30 |

| Edelstahl (304) | 2 | 1 | 1.45 | 87 |

| Edelstahl (304) | 2 | 3 | 1.45 | 43.5 |

Die Tabelle zeigt, dass

1. Wenn die Dicke des Materials zunimmt, steigt auch die benötigte Tonnage für alle Materialien erheblich. Eine Verdoppelung der Dicke von 1 mm auf 2 mm erhöht die Tonnage vierfach.

2. Aluminium erfordert etwa 45 % mehr Tonnage als Normstahl derselben Dicke, und Edelstahl erfordert etwa 45 % mehr Tonnage als Normstahl.

3. Das Verringern des Innenumlaufradius bei konstanter Dicke erhöht die benötigte Tonnage. Halbieren des Radius von 2 mm auf 1 mm erhöht die Tonnage um 50%.

4. Der Tonnagen-Multiplikator variiert je nach Materialtyp und Zugfestigkeit. In diesem Beispiel beträgt er 1,0 für Weichstahl, 0,45 für Aluminium 5052-H32 und 1,45 für Edelstahl 304.

Rückfedern

Nach dem Biegen neigen Materialien dazu, leicht in ihre ursprüngliche Form zurückzufedern. Materialien mit hoher Festigkeit haben mehr Rückfederung, daher müssen Tonnage und Werkzeug angepasst werden, um präzise Winkel zu erreichen.

Bieglänge und -winkel

Biegelänge

Die Bieglänge der Pressbrettpresse ist die maximale Länge, in der eine Metallplatte gebogen werden kann. Die Bieglänge der Pressbremse sollte etwas länger sein als das zu biegende Material.

Wenn die Tischlänge falsch ist, kann dies zu Schäden an der Wanne oder anderen Komponenten führen. Ein Biegelast-Rechner kann helfen, die erforderliche Tonnage basierend auf der Materialdicke und anderen Faktoren wie Bieglänge und V-Auflaufweite zu bestimmen.

Bogenwinkel

Je größer der Winkel, desto höher die erforderliche Tonnage aufgrund der erhöhten Materialkompression am Biegpunkt. Umgekehrt erfordern größere Winkel weniger Kraft, können jedoch zu ungenaueren Biegevorgängen führen.

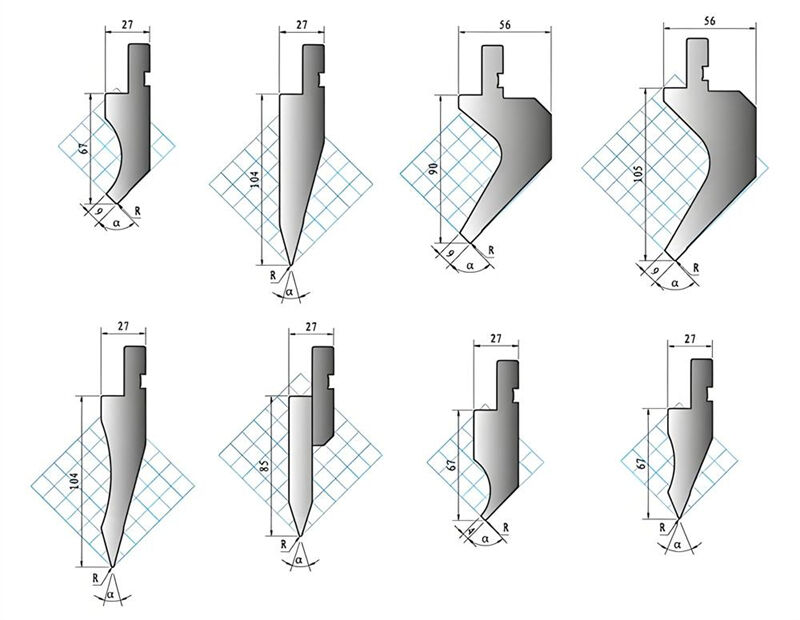

Werkzeugfaktoren

Pressbremspennen sind ebenfalls ein zu berücksichtigender Faktor. Diese Spennen haben ebenfalls Biegelastgrenzen. Rechteckige, V-förmige Spennen können höhere Tonnagelasten verarbeiten.

Da scharfwinklige Sterne einen kleineren Winkel aufweisen und mit weniger Material hergestellt werden, wie zum Beispiel Gänsehalssterne, sind sie weniger in der Lage, schwere Lasten zu bewältigen.

Beim Verwenden unterschiedlicher Sterne darf ihre maximale Biegekraft nicht überschritten werden. Außerdem beeinflussen auch der Sternradius und der Biegeradius die Tonnagenanforderungen.

Ein größerer Sternradius kann zu einer Erhöhung der erforderlichen Biegekraft führen. Ebenso ist je größer der Biegeradius, desto höher die erforderliche Tonnage.

Das Verhältnis zwischen der Öffnungsweite des Sterns und der Materialdicke ist ein weiterer zu berücksichtigender Faktor. Für dünneres Material wird ein niedrigeres Sternverhältnis (z. B. 6 zu 1) empfohlen.

Dickeres Material könnte ein höheres Sternverhältnis (z. B. 10 zu 1 oder 12 zu 1) erfordern, um die Biegekraft zu reduzieren und die Anwendung innerhalb der Kapazitäten der Biegemaschine zu halten.

Langfristiger Werkzeugverschleiß

Allmählicher Verschleiß:

Im Laufe der Zeit führen wiederholte Hochdruckoperationen dazu, dass Werkzeuge ihre Schärfe und Strukturintegrität verlieren. Wenn dieser Verschleiß nicht behandelt wird, kann dies zu unregelmäßigen Biegevorgängen und einer verringerten Teillqualität führen.

Auswirkungen auf die Werkzeuglebensdauer:

Überlastung eines Werkzeugs über dessen zulässige Kapazität hinaus (z. B. Bearbeitung von dickem Blech mit einer schmalen Wanne) kann zu Mikrorissen oder einem katastrophalen Versagen während des Betriebs führen. Regelmäßige Inspektionen sind essenziell, um unerwartete Downtime oder Sicherheitsrisiken zu vermeiden.

Wartungsanforderungen:

Werkzeuge, die überlastet werden, erfordern eine häufigere Wartung oder Austausch, was die Betriebskosten erhöht. Überwachungssysteme oder vorhersagebasierte Wartungssoftware können helfen, Verschleißmuster frühzeitig zu erkennen und den Werkzeugeinsatz zu optimieren.