Erforderliche Kompetenzen für Bediener von Blechwalzmaschinen

Inhaltsverzeichnis

Wichtige technische Fähigkeiten

Betriebliche Grundlagen

Präzisionsmesstechnik und Maschineneinstellung

Diagnose und Fehlerbehebung

Sicherheits- und Wartungskompetenz

Implementierung des Sicherheitsprotokolls

Durchführung präventiver Wartungsmaßnahmen

Wichtige Soft Skills

Detailgenaue Bedienung

Technische Kommunikation

Adaptives Lernmindset

Entwicklungspfade für Bediener

Grundlegende Betriebsausbildung

Erweiterte Zertifizierung

Häufig gestellte Fragen

Obligatorische Bedienerzertifizierungen

Präzisionsverbesserungstechniken

Kritische Sicherheitsausrüstung

Wartungsintervallvorgaben

Fazit

Die Sicherstellung kompetenten Personals für das Blechwalzen erfordert eine gründliche Bewertung spezialisierter technischer Fähigkeiten. Diese Analyse beschreibt die erforderlichen Kompetenzen für sichere, effiziente und präzise Metallumformung – entscheidendes Wissen sowohl für die berufliche Entwicklung als auch für betriebliche Exzellenz in der industriellen Fertigung.

Wichtige technische Fähigkeiten

Betriebliche Grundlagen:

Die Bediener müssen ein umfassendes Verständnis der Walzenkonfigurationen aufweisen, einschließlich 3-Walzen-Pyramidenanordnung, 4-Walzen-Doppelklemmanordnung und CNC-gesteuerte Variogeometrie-Modelle.

Die Beherrschung umfasst:

Parametrierung von Biegeradiusberechnungen

Auswahl optimaler Drehzahlen und Vorschubgeschwindigkeiten basierend auf der Streckgrenze des Materials

Interpretation von CNC-Bedienschnittstellen

Anwendung von Krümmungskompensation zur Durchbiegungssteuerung

Präzisionsmesstechnik und Maschineneinstellung:

Zu den wesentlichen Kompetenzen gehören:

Expertise im Umgang mit Messschiebern, digitalen Messmikrometern und Profillehren

Durchführung der dimensionsmäßigen Prüfung während des Prozesses (±0,5 mm Toleranzstandard)

Mikrojustierung der Rollenspalt-Parallelität

Dynamische Kompensation von Materialrückfederung bei mehrstufigen Operationen

Diagnose und Fehlerbehebung:

Die Bediener müssen schnell identifizieren und beheben:

Rollenfehlstellung, die sich als asymmetrische Krümmung zeigt

Harmonische Vibrationen, die auf Lageralterung hinweisen

Materialrutschen aufgrund unzureichenden Andrucks

Oberflächenfehler durch ungeeignete Rollenoberflächenbeschaffenheit

Sicherheits- und Wartungskompetenz

Sicherheitsprotokollumsetzung:

Nicht verhandelbare Anforderungen:

Einhaltung der ANSI B11.8 Maschinensicherheitsstandards

Korrekte Anwendung von Lockout-Tagout (LOTO)-Verfahren

Beherrschung von Notstop-Sequenzen

Erkennung von Gefahrenstellen wie Quetsch- und Einklemmzonen

Durchführung der vorbeugenden Wartung:

Kritische Verantwortlichkeiten:

Tägliche Schmierung von Linearführungen und konischen Rollenlagern

Wöchentliche Überprüfung des Vorladedrucks von Hydraulikspeichern

Monatliche Überprüfung der Parallelität der Walzen mithilfe von Messuhren

Dokumentation der Rahmenausrichtung und strukturellen Integrität

Wichtige Soft Skills

Detailorientierte Durchführung:

Kontinuierliche Überwachung von:

Einfluss der Materialtemperatur auf die Federungsrückkehr

Verschleißmuster des Werkzeugs, die die Maßhaltigkeit beeinträchtigen

Kumulative Toleranzaufsummierung bei mehrstufigem Biegen

Technische Kommunikation:

Kenntnisse in:

Klare Meldung von dimensionsmäßigen Abweichungen

Präzise Dokumentation der Schichtübergabe

Kollaborative Problemlösung mit Wartungsteams

Adaptiver Lernansatz:

Fortlaufende Kompetenzentwicklung in:

Optimierung der CNC-Programmierung

Interpretation von prädiktiven Wartungssystemen

Neue Materialhandhabungsprotokolle (z. B. hochfeste Legierungen)

Entwicklungspfade für Bediener

Grundlagen-Schulung:

Der Kernlehrplan umfasst:

Maschinensicherheitssperren und Lichtvorhänge

Grundlegende CNC-Programmausführung

Bedienung von Materialumschlaggeräten

Erste Fehlerbehebungsprotokolle

Erweiterte Zertifizierung:

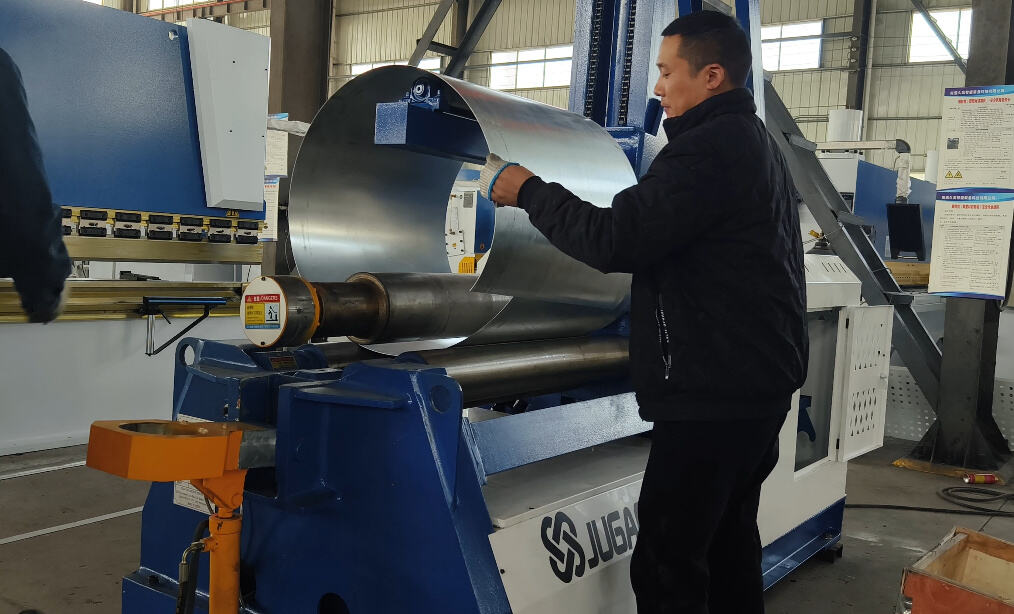

Spezialisierte Programme (z. B. JUGAO Level II Zertifizierung) umfassen:

Komplexe Profilwalztechniken

Implementierung der statistischen Prozesskontrolle (SPC)

Hydrauliksystemdiagnose

Präzisionsausrichtungsverfahren

Häufig gestellte Fragen

Obligatorische Bedienerzertifizierungen?

Branchenübliche Qualifikationen umfassen:

OSHA 10-Stunden-Zertifizierung für die allgemeine Industrie

AWS D1.1 Schweißen und Fertigung von Stahltragwerken

Herstellerspezifische Schulung (JUGAO-Bedienerzertifizierung)

Präzisionsverbesserungstechniken?

Umsetzen:

Laserunterstützte Einrichtüberprüfung

Echtzeit-Überwachung der Walzenverformung

Automatische Krümmungskompensation

Tägliche Kalibrierung mit Referenzprüfkörpern

Kritische Sicherheitsausrüstung?

Erforderliche PSA gemäß ANSI-Standards:

Sicherheitsbrille nach Z87.1+ mit Prüfzeichen für Schlagfestigkeit

Schnittschutzhandschuhe der Klasse 75 (ASTM F2992)

Sicherheitsschuhe mit Stahlkappe (ASTM F2413)

Gehörschutz mit Schalldämmwert von 28 dB oder höher

Wartungsintervall-Spezifikationen?

Täglich: Inspektion der Walzenoberfläche, Überprüfung der Schmierung

Wöchentlich: Analyse der Partikelkonzentration im Hydraulikfluid

Monatlich: Kontrolle der Rahmengleichrichtung

Halbjährlich: Vollständige vorbeugende Wartung gemäß OEM-Wartungsplan

Fazit

Die Beherrschung von Walzprozessen erfordert die synergetische Entwicklung technischer Fachkenntnisse, Sicherheitsdisziplin und analytischer Fähigkeiten. Bediener, die Präzisionsmesstechnik mit fortschrittlichen Fehlerbehebungsmethoden kombinieren, steigern die Fertigungseffizienz erheblich und gewährleisten gleichzeitig einen unfallfreien Arbeitsplatz. Für spezialisierte Schulungsprogramme oder betriebliche Bewertungen wenden Sie sich an die Technical Training Division von JUGAO, um die Wettbewerbsfähigkeit Ihres Personals in der industriellen Metallumformung zu stärken.

Verwendete spezialisierte mechanische Fachbegriffe:

1. Maschinentypen:

3-Rollen-Pyramidenmaschinen

4-Rollen-Doppelklemm-Konfiguration

CNC-gesteuerte Modelle mit variabler Geometrie

2. Technische Verfahren:

Biegeradiusberechnung

Stegausgleichskompensation

Drehzahlregelung

Materialfederrückgangskompensation

Mehrfachbearbeitungsvorgänge

3. Präzisionsmessung:

Schieblehre

Digitale Messschrauben

Profillehren

Tasteruhren

Maßprüfung (±0,5 mm Toleranz)

4. Mechanische Komponenten:

Lineare Führungssysteme

Kegelrollenlager

Hydraulische Akkumulatoren

Pinch-Drucksysteme

5. Wartungsprotokolle:

Parallelitätsjustierung des Rollenspalts

Rahmenausrichtung überprüfen

Analyse der Partikelanzahl in Hydraulikflüssigkeit

Bewertung der Strukturintegrität

6. Normen und Zertifizierungen:

ANSI B11.8 Maschinensicherheit

Lockout-Tagout (LOTO)

OSHA 10-Stunden-Zertifizierung

AWS D1.1 Baustahl

ASTM F2413 Schuhwerk-Bewertung

7. Fortgeschrittene Techniken:

Laserunterstützte Einrichtung

Echtzeit-Überwachung der Walzenverformung

Statistische Prozesskontrolle (SPC)

Optimierung von CNC-Programmen

Diese Version behält alle ursprünglichen technischen Konzepte bei und erhöht gleichzeitig die Präzision durch branchenübliche Fachbegriffe, quantitative Spezifikationen und OEM-konforme Wartungsprotokolle, die für professionelle Metallbearbeitungsumgebungen geeignet sind.