Umfassender Leitfaden zum Ändern von V-Öffnungen bei Multi-V-Dies

Vorbereitungs-Checkliste vor der Änderung

Bevor Sie mit dem V-Öffnungswechsel beginnen, führen Sie diese wesentlichenVorbereitungsschritte aus:

1. Prüfen Sie die Anforderungen des Arbeitsauftrags

Materialtyp und Dicke überprüfen

Benötigte Biegewinkel und Radien bestätigen

Optimale V-Öffnungsgröße ermitteln (typischerweise 6–12× Materialdicke)

2. Erforderliche Werkzeuge beschaffen

Richtige Schraubengrößen für die Matrizenklammern

Hebezeuge (für Werkzeuge über 15 kg)

Zentrierstifte oder Messuhren

Kalibrierwerkzeuge

3. Arbeitsplatz einrichten

Ausreichenden Arbeitsbereich um die Abkantpresse freiräumen

Für ausreichende Beleuchtung sorgen

Verschnittmaterial für Testbiegungen bereitstellen

Detaillierte Schritt-für-Schritt-Anweisungen

1. Maschinensicherung durch Verriegelung

Hauptschalter für Stromversorgung aktivieren

Mechanische Verriegelungseinrichtungen mit persönlichen Sicherheitsschlössern installieren

Überprüfen Sie den Nullenergiezustand, indem Sie versuchen, die Maschine zu starten

Platzieren Sie "NICHT EINSCHALTEN"-Schilder an allen Steuerungspunkten

*Sicherheitshinweis: Gemäß OSHA 1910.147 erfordert alle Wartungs- und Instandhaltungsarbeiten eine ordnungsgemäße Anwendung von Verriegelung/Kennzeichnung.*

2. Spannvorrichtungsjustierung

Identifizieren Sie den Typ der Spannvorrichtung (mechanisch, hydraulisch oder pneumatisch)

Für mechanische Spannvorrichtungen:

Verwenden Sie einen kalibrierten Drehmomentschlüssel für gleichmäßige Spannung

Lösen Sie in Sternform, um ungleichmäßige Belastung zu vermeiden

Für hydraulische/pneumatische Systeme:

Entlassen Sie den Druck langsam über das Entlüftungsventil

Druckmessgeräte während der Freigabe überwachen

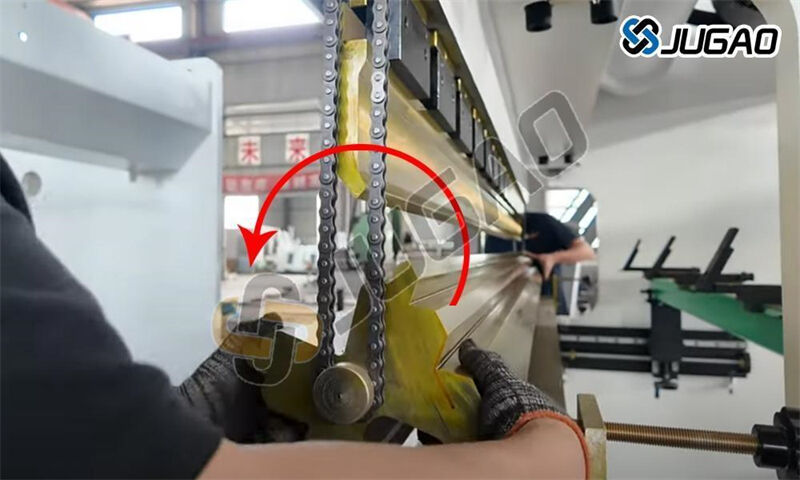

3. Der Rotationsprozess

1) Hebe-Technik

Gleichmäßige Hebelager verwenden an der Presse

Für manuelles Handling:

Gerade Haltung beibehalten

Mit den Beinen heben, nicht mit dem Rücken

Bei Pressewerkzeugen über 25 kg Teamhebung verwenden

2) Rotationsanleitung

Pressenrillen vor der Rotation reinigen

Rotationsmarkierungen mit Referenzindikatoren ausrichten

Bei gestuften Matrizen auf das deutliche "Klick"-Eingriffgeräusch achten

4. Präzisionsausrichtungsprüfung

Messuhren verwenden, um Folgendes zu prüfen:

Vertikale Ausrichtung (Toleranz ±0,05 mm)

Horizontale Parallelität (±0,1 mm/m)

Matrizen-zu-Stempel-Zentrierung

Fortgeschrittene Techniken:

Laser-Ausrichtung für kritische Anwendungen

Profilprojektoren für komplexe Werkzeuge

5. Steuerungssystem-Konfiguration

1) CNC-Parameter-Updates

Genaue V-Öffnungsmaße eingeben

Materialdatenbank aktualisieren mit:

Elastizitätsmodul

K-Faktor

Springback-Koeffizienten

2) Rückanschlag-Kalibrierung

Berührungsprüfung durchführen

Wiederholgenauigkeit überprüfen (±0,02 mm)

Werkzeugversätze kompensieren

6. Validierung und Testen

Drei-Stufen-Testprotokoll:

① Trockenlauf ohne Material

② Testbiegung an Opfermaterial

③ Produktionsprobenvorlage bestätigen

Prüfkriterien:

Biegewinkelgenauigkeit (±0,5°)

Oberflächenveredelungsqualität

Maßliche Konsistenz

Probleme lösen

| Symptom | Mögliche Ursache | Korrekturmaßnahme |

| Unregelmäßige Biegungen | Fehljustiertes Werkzeug | Neuausrichtung mit Präzisionsniveau überprüfen |

| Übermäßige Presskraft | Falsche V-Öffnung | Materialstärke im Vergleich zur V-Breite prüfen |

| Markiertes Material | Verschmutzte Matrizenrillen | Kontaktflächen reinigen und polieren |

| Unregelmäßige Winkel | Lose Spannvorrichtungen | Gemäß Herstellerspezifikationen erneut anziehen |

Nach-Änderungs-Wartung

1. Werkzeugpflege

Korrosionsschutzbeschichtung auftragen

Auf Kantenabnutzung prüfen

Einsatzstunden dokumentieren

2. Maschinenprüfung

Hydraulikdruck überprüfen

Sicherheitsverriegelungen testen

Arbeitsbereich reinigen

3. Prozessdokumentation

Setup-Parameter aufzeichnen

Alle vorgenommenen Anpassungen notieren

Testergebnisse dokumentieren

Experten-Tipps

1. Für Serienfertigung:

Schnellwechsel-Werkzeugsysteme einsetzen

Werkzeuge mit RFID-Tags für automatische Parameterwiederherstellung verwenden

2. Präzisionsanwendungen:

Werkzeuge temperaturstabilisieren

Für kritische Oberflächen mikrogeschliffene Werkzeuge in Betracht ziehen

3. Sicherheitserhöhung:

Montage von Näherungssensoren zur Verifikation der Werkzeugposition

Einführung von Doppel-Verifikationssystemen für kritische Einrichtungen

Dieses verbesserte Verfahren gewährleistet optimale Ergebnisse, während die höchsten Sicherheitsstandards eingehalten werden. Konsultieren Sie immer das Bedienhandbuch Ihres spezifischen Maschinenmodells, um die vom Hersteller empfohlenen Vorgehensweisen anzuwenden.