Ein umfassender Leitfaden zur Budgetplanung für den Anschaffungsprozess von Pressbremsen

Inhaltsverzeichnis

1. Vollständige Zerlegung der Anschaffungskosten für Pressbremsen

2. Dreischritt-Methode zur genauen Budgetplanung

3. Drei kritische Haushaltsfallen, die vermieden werden sollten

4. Expertenantworten auf häufig gestellte Beschaffungsfragen

5. Professionelle Beschaffungsempfehlungen & Schlussfolgerung

In der Ära der Produktionsumwandlung beeinflussen Pressbremsen als Kernstück der Metallformgebung direkt die Produktivität und den Marktwettbewerb. Ein gut strukturierter Budgetplan kontrolliert nicht nur die anfängliche Investition, sondern gewährleistet auch eine optimale Betriebsleistung während des gesamten Lebenszyklus der Anlage. Diese Anleitung bietet einen systematischen Ansatz für die Budgetplanung von Pressbremsen und hilft Unternehmen, die Rendite (ROI) zu maximieren.

Ausführliche Kostenaufschlüsselung für die Beschaffung von Pressbremsen

Analyse der Geräteerwerbskosten

Der Preis für Pressbremsen variiert erheblich je nach:

Automatisierungsgrad: Manuelle Modelle kosten einen Bruchteil von CNC- oder vollständig automatisierten Systemen.

Verarbeitungskapazität: Tonnage und Bettlänge beeinflussen den Preis direkt.

Markenprämie: Importierte Marken erzielen typischerweise einen Preisaufschlag von 30%-50% im Vergleich zu inländischen Alternativen.

Empfehlung: Wählen Sie einen „Anforderungs-Abgleich“-Ansatz, um das kosten-effektivste Modell für Ihre Produktionsbedarf auszuwählen.

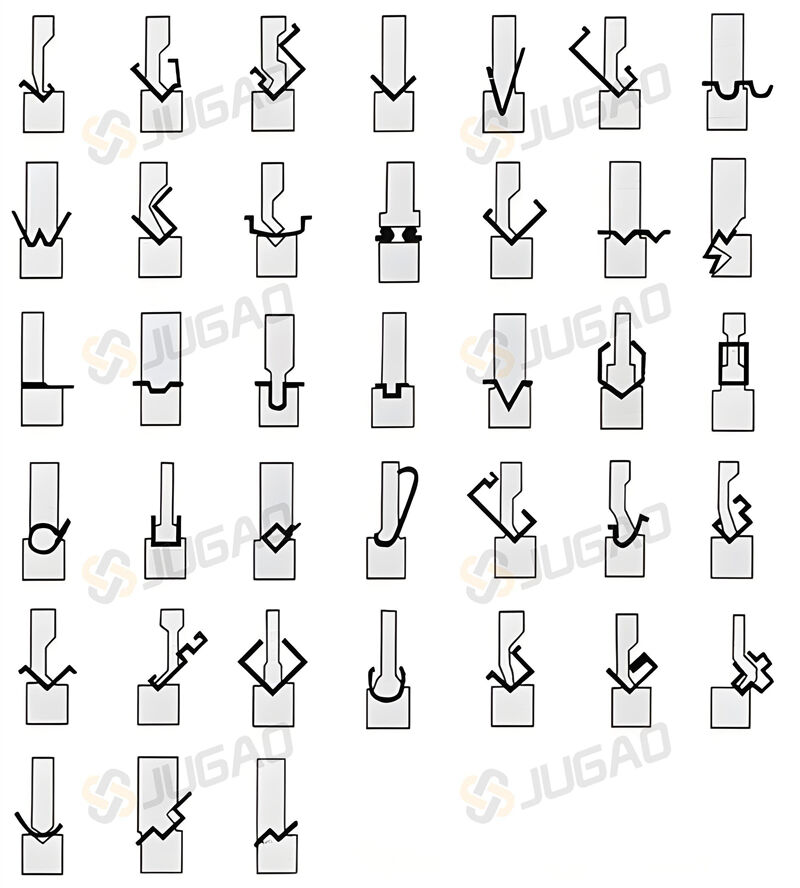

Investitionsstrategie für Werkzeuge

Werkzeuge machen 15%-25% der Gesamtinvestition aus. Wichtige Überlegungen:

1. Standard-Ausrüstung: Erledigt 80 % der routinemäßigen Biegeanforderungen.

2. Spezialausrüstung: Planen Sie für einzigartige Formanwendungen.

3. Werkzeuglebenszyklusmanagement: Prognostische Ersetzungspläne umsetzen.

Berechnung der Gesamtkosten über die Lebensdauer

Einschließen:

Energieverbrauch: Hydraulische Modelle verbrauchen ~40% mehr Energie als servo-elektrische Systeme.

Arbeitskosten: Durch Automatisierung kann die Anzahl der Betreiber um 50% reduziert werden.

Anlagenmodifikationen: Große Maschinen erfordern möglicherweise verstärkte Bodenbeläge.

Implementierung des Smart Maintenance Systems

Best Practices:

Präventive Wartung: Verlängert die Lebensdauer von Geräten um 30%.

Kritischer Ersatzteillagerbestand: Minimiert unplanmäßige Downtimes.

Fernüberwachung: Ermöglicht prädiktive Wartung.

Dreischritt-Methode für genaue Budgetplanung

Schritt 1: Bedarfsanalyse und Maschenauswahl

1. Definiere technische Anforderungen für die Teilefertigung.

2. Ermittle das jährliche Produktionsvolumen.

3. Bestimme das Automatisierungslevel (manuell/hydraulisch/CNC).

4. Erstelle eine Kurzliste mit 3-5 Kandidatenmodellen.

Schritt 2: Umfassendes Kostenmodell

Empfohlene Budgetzuteilung:

Anschaffung von Ausrüstung: 55%-65%

Werkzeug: 15%-25%

Installation/Inbetriebnahme: 5%-8%

Betriebsausbildung: 3%-5%

Betrieblicher Reservepool: 7%-10%

Schritt 3: ROI-Analyserahmen

Schlüsselwerte:

Pro-Teil-Verarbeitungskosten

MaschinenAuslastungsrate

Amortisationsdauer

gesamtkosten über 5 Jahre (TCO)

Drei kritische Haushaltsfallen, die vermieden werden sollten

Falle 1: Kostengesteuerte Beschaffungsentscheidungen

Fallstudie: Ein Hersteller sparte durch die Wahl einer unterdimensionierten Maschine sofort 30.000 USD, musste jedoch jährliche zusätzliche Arbeitskosten in Höhe von 50.000 USD tragen.

Falle 2: Übersehen von versteckten Kosten

Häufige Auslassungen:

Prozess-Debugging-Kosten

Betriebsleiter-Zertifizierungsgebühren

Umweltkonformitätsinvestitionen

Falle 3: Statische Budgetplanung

Lösung: Setzen Sie vierteljährliche Budgetprüfungen um, um sich an Marktänderungen anzupassen.

Expertenantworten auf gängige Beschaffungsfragen

F: Wie lässt sich Maschinenleistung im Einklang mit Budgetbeschränkungen halten?

A: Folgen Sie dem Prinzip "erst die Kernanforderungen" – stellen Sie sicher, dass kritische Spezifikationen erfüllt sind, während Sie bei nicht essentiellen Funktionen Kompromisse eingehen.

F: Wie kann man optimale Wartungsintervalle festlegen?

A: Fahrpläne auf Laufzeitdaten basieren:

Alle 400-500 Stunden: Wartungsroutine

Alle 2.000 Stunden: Umfassender Service

Jährlich: Vollständige Systemuntersuchung

Q: Strategien zur Senkung der Betriebskosten nach dem Kauf?

A: Schlüsselmaßnahmen:

1. Energieüberwachungssysteme implementieren

2. Betriebsabläufe standardisieren

3. Kontinuierliche Verbesserungsprogramme durchführen

Professionelle Beschaffungs Empfehlungen & Fazit

4. Stellen Sie ein kreuzfunktionales Beschaffungsteam zusammen

5. Vergleichen Sie ≥3 qualifizierte Lieferanten

6. Fordern Sie detaillierte Lebenszykluskostenanalysen an

7. Verhandeln Sie günstige Zahlungsbedingungen

8. Klären Sie Nachverkaufs-Servicevereinbarungen

Fazit: Wissenschaftliches Budgetplanen ist der Eckpfeiler erfolgreicher Pressbremsen-Akquisition. Durch das Erlernen eines "Total Cost of Ownership" Denkens – den Anschaffungskosten mit der langfristigen Betriebswirtschaftlichkeit im Gleichgewicht zu halten – können Hersteller den maximalen Nutzwert des Geräts maximieren. Für individuelle Beschaffungslösungen wenden Sie sich an unsere technischen Experten.