Generering og løsning af flosser i pladebehandling med laserudskæringsmaskiner

Pladebehandling omfatter traditionelle skære- og afstansningsmetoder, presning, bøjning og and pressning samt andre metoder og processer, som anvendes bredt inden for maskinindustrien, kommunikation og elektronik, bil- og skibsbyggeri, luftfart og rumfart m.fl. Metal laser-skæremaskiner anvendes oftere i pladebehandlingsindustrien. Det færdige produkt fra laserbehandling har god effekt og høj bearbejdningseffektivitet. Mange producenter inden for pladefabrikation har også fiberlaserskæremaskiner. Der er dog mange tilbagemeldinger fra brugerne om produkter med ridser ved kanterne. Betyder det, at den ikke kan tilpasses til pladebehandling? Faktisk er det ikke usædvanligt, at laseroskæring efterlader ridser. Så længe årsagen kan identificeres og løses korrekt, kan dannelse af ridser undgås.

Hvordan opstår ridser?

De burrs, vi taler om, er faktisk restpartikler, der opstår i skæresektionen af den højtemperatur-smeltede laser materiale. Under forarbejdningen af laser-skæremaskinen genererer laseren en højtemperatur og ekstremt fin laserstråle til at skære gennem en tre-i-en fusion. Under materialets hurtige fordampning og fordampningsproces vil der dannes burrs.

Der er tre grunde til dannelse af specifikke burrs: udstyr, gas og parametre.

Den første er udstyr. Dette er nemt at forstå. Hvis udstyret selv har kvalitetsproblemer ved fabrikationen, skal man overveje, at der fremstilles uegnete produkter.

Dernæst kommer gassen. De fleste laserkonteringsprocesser bruger hjælpegas. Nogle er adsorberende, nogle er lette at skære, og nogle er flammehæmmende. Afhængigt af forskellige materialer, bruges normalt nitrogen og oxygen til metalbehandling. Det vil sige, effekten af flammehæmning eller forbrænding understøtter faktisk ikke nogen modstrid. Tykkere materialer skæres hurtigt med oxygen, og tyndere materialer eller materialer med urenheder kan skæres med flammehæmmende gas. Forudsætningen er, at gassens renhed skal være meget høj, ellers opnås ikke den ønskede virkning.

Så indstil parametrene, og parametrene er ikke korrekt indstillet. Dette er godt forståeligt. Laserskæring er en proces med koordinering mellem forskellige dele. Disse parametre svarer til kommandører – hvis parametrene ikke er korrekt indstillet, er det som en soldat uden en general.

Derfor, når der er floss på arbejdsemnet ved laserskæring, kan det undersøges ud fra flere aspekter:

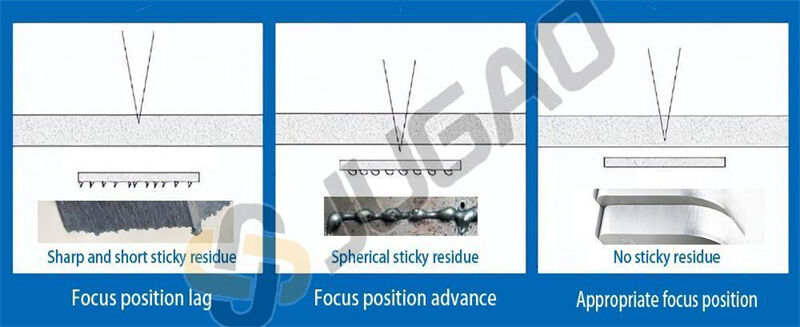

1. Fokuseringspositionen på laserudskæringsmaskinen er afvigende. Vigtigheden af fokuseringspositionen er selvindlysende. Laserfokusering har positiv fokus, nulfokus og negativ fokus. Hvis der opstår en positionsafvigelse under skæreprincippet, kan energien ikke koncentreres i indstillingen. Arbejdsemnets position vil blive skåret, ellers vil spalten være for stor, og der vil dannes grader.

Opløsning: Fokusér laserstrålen igen og juster den til normal tilstand.

2. Laserskæremaskinens effekt er utilstrækkelig. Hvis du ønsker at skære et arbejdsemne, er laser-effekten det første, vi skal tage højde for. Almindeligvis træffes der en beslutning herom ved køb af laserudstyr. Normalt bør der ikke være mangel på laser-effekt efter køb.

Opløsning: Hvis den udsendte lasereffekt er for lav, skal du overveje, om der er laserabsorption, vedligehold laserrøret eller juster laserrørets effektparameter for at se, om skæringen fungerer normalt.

3. Skærehastigheden på den laserkoblede maskine påvirker direkte skære kvaliteten af skæremaskinen. Hvis hastigheden er for langsom, vil der dannes spild i skærepartiet.

Opløsning: Juster og øg skærelinjens hastighed tilstrækkeligt for at opnå normal værdi for skærelinjens hastighed.

4. Den renehed af den assistentgas, som anvendes i laserskæremaskinen, lever ikke standarden, hvilket vil forårsage problemer.

Opløsning: Brug højrense assisterende gas til skæring. Hvis nødvendigt, kan du prøve flere alternativer.

5. Laserskæremaskinen har også brug for hvile. Hvis arbejdstiden er for lang, kan det medføre reduceret følsomhedsreaktion eller laserforringelse, og der vil opstå spild.

Opløsning: Lad lasreskæremaskinen stå i en periode før bearbejdning. Det anbefales generelt ikke at arbejde kontinuerligt i mere end 5 timer, og udstyret bør slukkes korrekt.

Metal laserskæremaskiner er udstyr med høj præcision. Under almindelige betingelser ved anvendelse kan det kontrolleres iht. ovenstående metode.

JUGAO CNC MACHINE's hovedprodukter inkluderer laserskæremaskiner, CNC-hydrauliske bøjningsmaskiner, lasersvejsningsmaskiner, skæremaskiner og rørbøjningsmaskiner mv., som anvendes i plademetalbearbejdning, chassistier, belysning, mobiltelefoner, 3C, køkkenudstyr, badeværelse, produktion af autodele og hardwareindustrien.