Jak vybrat správnou ohybovou strojní jednotku pro malosériovou výrobu?

V oboru zpracování kovů jsou stříkačky klíčovým vybavením pro tvarování plechu. Pro potřeby malosériové výroby je otázkou, jak zvolit stroj, který bude splňovat požadavky přesného zpracování a zároveň bude mít efektivní a flexibilní vlastnosti, problém čelící mnoha společnostem. Tento článek hluboce analyzuje klíčové body nákupu, aby vám pomohl najít řešení nejvíce odpovídající vašim výrobním potřebám.

Základy stříkaček pro malosériovou výrobu

Současné ohybové stroje se vyvinuly z tradičních mechanických typů na přesné zařízení, které integruje technologii CNC, hydraulickou přenosnost a inteligentní řízení. Vzhledem k charakteristikám malosériové výroby by mělo ideální zařízení mít tři jádrové vlastnosti: rychlá schopnost měnit nástroje (dokončení změny nástrojů během 15 minut), opakovatelnost úhlu ±0,1° a zpracovávací adaptabilitu pro podporu různých materiálů (například nerdzidé oceli, hliníkové slitiny, uhlíková ocel). Tento typ zařízení je obvykle vybaven modulárním systémem nástrojů, který může významně snížit jednotkové náklady malosériové výroby.

Klíčové faktory pro výběr malosériových ohybových strojů

Rozměry zařízení a zpracovávací kapacita

Doporučuje se vybírat malé a středně velké zařízení s délkou pracovní desky 4-6 metrů a jmenovitým tlakem 100-250 tun. Například při zpracování nerezových ocelových desek silou méně než 2 mm může být model tlačícího stroje o hmotnosti 160 tun v souladu s požadavky a ušetří 30 % prostoru na podlaze. Klíčový vzorec pro párování parametrů: Požadovaný tlak (tuny) = (8×pevnost na trhnutí×hranolu desky²×roztažená délka)⁄(otevření spodního matrice×1.33)

Přesnost a opakovatelnost

Nová generace elektrohydraulického servosystému s laserovým reálně časovým detekčním zařízením může ovládat chybu úhlu v rozmezí ±0,05°. Doporučuje se vybrat model s vyspělým řídícím systémem, jako je DELEM DA-69T nebo ESA S640, který má funkci automatické kompenzace zkroucení a je zejména vhodný pro zpracování přesných součástí s vysokými požadavky na konzistenci.

Provozní pohodlnost a účinnost ladění

Zařízení s následujícími vlastnostmi může zvýšit efektivitu o více než 40%:

- Dotykové uživatelské rozhraní (HMI)

- Systém automatického rozpoznávání form

- Grafické programování v 3D

- Databáze procesních parametrů

Přizpůsobení a všestrannost

Vícesyrový systém zpětné měření (aspoň tři osy X1/X2/R) s přizpůsobitelnou segmentovanou horní formou umožňuje zpracování komplexních speciálních dílů. Některé vyšší modely také podporují:

- Správa knihovny forem

- Algoritmus optimalizace sekvence ohýbání

- Funkce vzdálené diagnostiky

Doporučené modely ohýbačů vhodné pro malosériovou výrobu

Inteligentní CNC ohýbač

Jádrová výhody:

Vyžaduje AI systém pro optimalizaci procesu

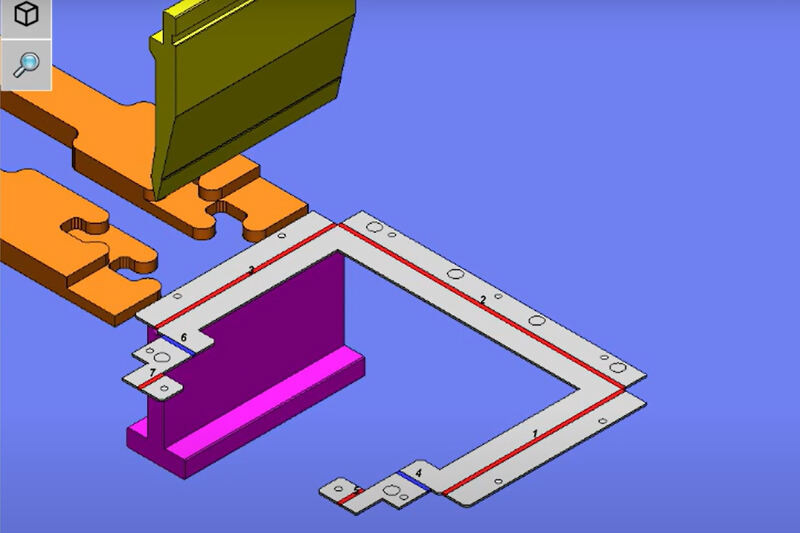

Podpora offline programování (kompatibilní s SolidWorks soubory)

Servo pohonová technologie se snížením spotřeby energie o 25 %

Standardní bezpečnostní světelná clona a ochrana dvouruké operace

Hydraulická ohýbačka

Vynikající vlastnosti:

Přesnost synchronizace dvojitého válcového systému 0,02 mm

Volitelné zařízení pro automatickou výměnu form

Ekonomické řešení (cena je asi 60 % cen CNC modelů)

Nízké náklady na údržbu

Často kladené otázky

Která záhybátková strojní jednotka je nejvhodnější pro malosériovou výrobu?

Doporučuje se dávat přednost CNC modelům vybaveným pohonem servomotoru. Pokud vezmeme jako příklad kovový rám z nerez oceli 304 s kapacitou zpracování 500 kusů/měsíc, doporučená konfigurace je:

200 tun tlaku

6-osové pozice vzadu

S funkcí kompenzace formy

Kapacita úložiště programů ≥ 500 skupin

Jak zajistit přesné ladění stříkačky?

Provádění „metody 5 kroků pro kalibraci“:

Použijte úroveň 0,02mm/m k namíření těla stroje

Laserové detekce rovnoběžnosti posuvného prveku (chyba ≤ 0,05mm)

Opakované pozicovací testy zpětného uzavření (3 měřící odchylky < 0,03mm)

Ověření zkouškového sčítání (pro první kontrolu musí být změřeno alespoň 5 klíčových rozměrů)

Archivace parametrů (vytvoření systému procesních karet)

Frekvence údržby strojů na ohýbání v malých sériích?

Doporučujeme následující plán údržby:

Denně: Kontrola smазování vodičů + odvodňování vzduchové trubky

Měsíčně: Detekce kontaminace hydraulického oleje (NAS úroveň 9 nebo méně)

Kvartálně: Kalibrace enkodéru servomotoru

Každých 2000 hodin: Komplexní preventivní údržba (včetně výměny uzavíracích kroužků)

Shrnutí

Při výběru ohybového stroje pro malosériovou výrobu je doporučeno použít metodu "3+2": zaměřte se na tři jádrové ukazatele úrovně přesnosti, efektivity přepínání a rozšiřitelnosti, zatímco berete v úvahu dva pomocné rozměry úrovně spotřeby energie a zákaznickou podporu. Moderní ohybové zařízení vyvinulo mnoho funkcí optimalizovaných pro malosériovou výrobu, jako je adaptivní technologie ohýbání, virtuální systém zkoušky formy atd. Tyto inovace mohou významně zvýšit celkové výhody malosériové výroby. Při skutečném nákupu je doporučeno uspořádat místní zkoušku zpracování, aby bylo možné ověřit, zda odpovídá skutečný výkon zařízení konkrétním požadavkům procesu.