Běžné chyby při provozu lisy na ohýbání

Lisy (ohýbací lisy) jsou klíčové pro přesné ohýbání plechů při zpracování kovů. Nesprávný provoz však může vést k vadám, poškození stroje a bezpečnostním rizikům. Tento dokument zkoumá nejčastější chyby při obsluze ohýbacích lisů, jejich příčiny a osvědčené postupy, jak se jim vyhnout.

1. Běžné provozní chyby a řešení

1.1. Nesprávný výběr nástrojů

Chyba:

Použití nekompatibilních kombinací razníku / matrice (špatný V-otvor, poloměr nebo nosnost).

Použití měkkého nástroje na tvrdé materiály (např. hliníkové matrice na nerezovou ocel).

Důsledky:

Nedostatečná přesnost ohybu, nadměrné opotřebení nástrojů nebo přetížení stroje.

Řešení:

Dodržujte pokyny výrobce týkající se nástrojů.

Použijte správnou šířku matrice: otevření V-matice = 6–12× tloušťka materiálu (T).

1.2. Nesprávné umístění materiálu

Chyba:

Nesprávně nastavená zadní dorazová lišta.

Nerovnoměrný tlak upínání.

Důsledky:

Nepravidelné úhly ohybu, nesymetrické díly.

Řešení:

Pravidelně kalibrujte zadní dorazy.

Používejte laserové vodítka nebo CNC polohovací systémy.

1.3. Ignorování směru vlákna materiálu

Chyba:

Ohýbání paralelně ke směru vlákna u anizotropních materiálů (např. válcovaná ocel).

Důsledky:

Praskání, snížená pevnost ohybu.

Řešení:

Vždy ohýbejte kolmo k směru vláken, pokud je to možné.

1.4. Přetížení stroje

Chyba:

Překročení nosnosti lisy pro ohýbání u tlustých materiálů.

Důsledky:

Průhyb ramene, poškození hydraulického systému.

Řešení:

-

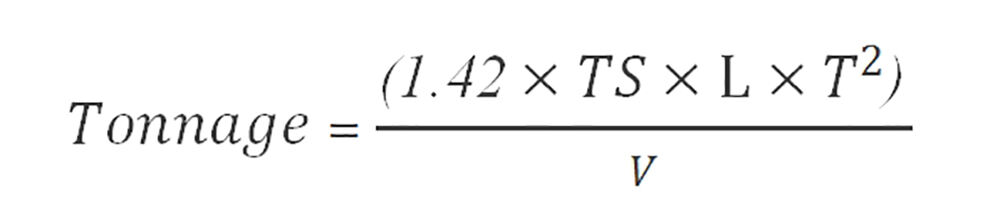

Vypočítejte potřebnou nosnost:

Kde:

TS = Mez pevnosti v tahu (MPa)

L = Délka ohybu (mm)

T = Tloušťka materiálu (mm)

V = Otvor v matrixi (mm)

1.5. Nedostatečná kompenzace pružného návratu

Chyba:

Nezohlednění odrážení materiálu po ohnutí.

Důsledky:

Části ohnuté nedostatečně, nutnost dodělávky.

Řešení:

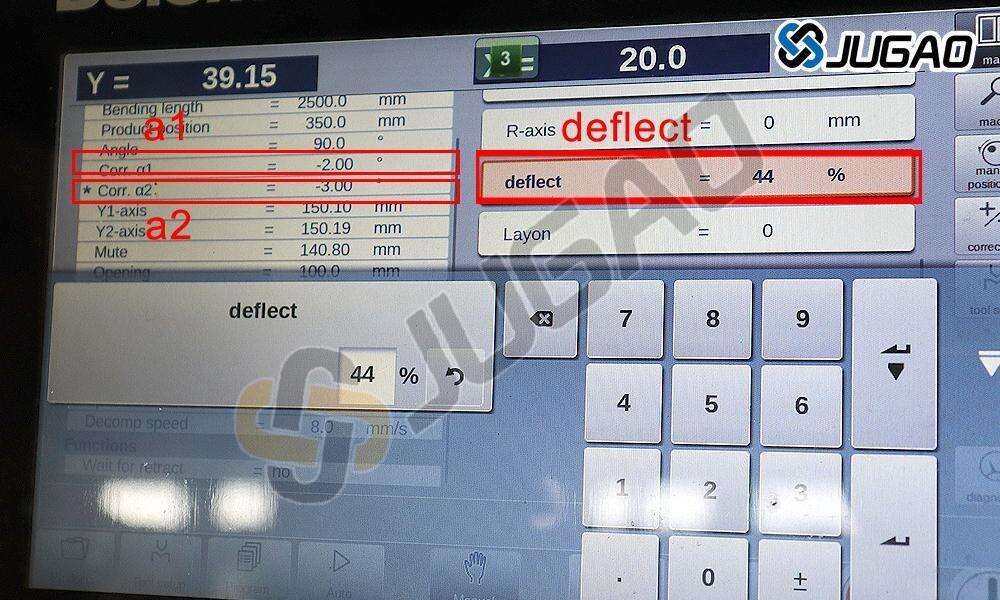

Přeohýbání o 1°–5° (liší se podle materiálu).

Použijte korekci úhlu řízenou CNC.

1.6. Nedostatečné postupy mazání

Chyba:

Provoz suchého ohýbání nebo použití nesprávných maziv.

Důsledky:

Poškrábané povrchy, urychlené opotřebení nástrojů.

Řešení:

Aplikujte protiabrazivní pasty (např. disulfid molybdenový).

1.7. Nesprávné pořadí ohýbání

Chyba:

Provádění složitých ohybů v nesmyslném pořadí.

Důsledky:

Interference nástroje, deformované příruby.

Řešení:

Dodržujte pravidlo „zvnitřku ven“:

1. Nejprve ohněte nejvnitřnější prvky.

2. Postupujte směrem k vnějším okrajům.

2. Chyby související s bezpečností

2.1. Obcházení ochranných zařízení

Riziko:

Zranění ruky v místech sevření.

Prevence:

Nikdy nevypínejte světelné závory/ochrany prstů.

2.2. Nesprávné manipulování s velkými plechy

Riziko:

Pád materiálu, napnutí svalů.

Prevence:

Používejte vakuové jeřáby nebo pomocné zařízení k jeřábům.

3. Řešení závad

| Vada | Pravděpodobná příčina | Nastavení |

| Trhlina | Poloměr příliš malý | Zvyšte ohybový poloměr |

| Zmračení | Nedostatečný tlak | Upravte tažnost |

| Nejednotný úhel | Opotřebené nástroje | Nahradit nástroj/díl |

| Povrchové značky | Špinavé/poškozené nástroje | Vyčistit/vybrousit nástroje |

4. Osvědčené postupy pro prevenci chyb

Školení operátorů – Pravidelné opakování CNC/programování.

Preventivní údržba – Kontrola hydraulických systémů, vodítek.

Plánování prací – Ověření simulací CAD/CAM před výrobou.

Kontroly kvality – Inspekce prvního vzorku s úhloměry.

5. Závěr

Vyhnout se běžným chybám při ohýbání vyžaduje porozumění chování materiálu, fyziky nástrojů a limitů stroje. Zavedení strukturovaných pracovních postupů a bezpečnostních protokolů minimalizuje odpad a zároveň maximalizuje produktivitu.