Скорост на лазерно заваряване, лазерна мощност и дебелина на материала

Връзката между скоростта на лазерното заваряване, мощността и дебелината на материала е от решаващо значение за определяне на качеството и ефективността на процесите на заваряване. Тези три фактора (скорост на заваряване, лазерна мощност и дебелина на материала) са взаимозависими и трябва да бъдат оптимизирани, за да се постигнат здрави, бездефектни заваръчни съединения. Разбирането на тяхното взаимодействие е от съществено значение за индустрии като автомобилната, аерокосмическата и производствената, където точността и цялостта на материала са от първостепенно значение.

Основно представяне на лазерна заваръчна машина

Лазерната заваръчна машина използва високоенергиен лазерен импулс за локално нагряване на материала в малка област, като чрез топлопроводност разтопява материала, за да се постигне заваряване. Принципът ѝ на работа включва предимно следните аспекти:

Оптическо фокусиране: Лазерната заваръчна машина използва лазерния лъч, генериран от лазера, чрез лещи или огледала и други оптични компоненти, за да концентрира лазерната енергия върху точката на заваряване.

Топлопроводност: Когато лазерният лъч попадне върху повърхността на детайлите, лазерната енергия се абсорбира и се преобразува в топлинна енергия. Тази топлинна енергия се предава постепенно по проводящата метална част на заваръчния възел чрез топлопроводност, като повишава температурата ѝ.

Топене и смесване: Когато металната повърхност се подложи на достатъчно висока температура, метала започва да се топи и се образува разтопена баня. Под действието на лазерния лъч разтопената баня се разпространява и бързо се смесва, постигайки свързване на металния възел.

Охлаждане и затвърдяване: След като лазерният лъч бъде спрян, разтопената локва постепенно се охлажда и формира заварен възел по време на процеса на затвърдяване. По време на затвърдяването металните молекули се преуредят и кристализират, за да образуват здраво заварено съединение.

Преимущества на лазерната сварваща машина

Висока точност: може да постигне заваръчна точност на ниво микрони, особено подходяща за заваръчните изисквания на миниатюрни и сложни конструкции.

Бърза скорост: особено при дълбокия режим на стопяване, поради концентрацията на лазерната енергия, локвата е малка и дълбока, което води до бърза заваръчна скорост и висока производителност.

Малка деформация: в сравнение с традиционните методи за заваряване, лазерното заваряване има по-нисък топлинен вход и по-малко влияние върху заобикалящия материал, което допринася за намаляване на деформацията след заваряване.

Малка термично засегната зона: може да намали термичните повреди върху заобикалящите материали и да подобри качеството на заварените възли.

Лазерна заваръчна мощност, скорост и дебелина на материала

1. Лазерен заваръчен източник на захранване

Лазерната мощност е решаващ фактор за определяне на дълбочината на проникване при заварката и общия енергиен вход по време на процеса. Тя определя топлината, необходима за стопяване на основния материал и образуване на заваръчна вана. За по-дебели плоскости обикновено се изисква по-висока лазерна мощност, за да се постигне достатъчна дълбочина на проникване, докато по-тънките материали могат да бъдат предпазени от прекомерно стопяване или пробиване чрез по-ниски настройки на мощността.

По-висока мощност: осигурява по-голяма дълбочина на проникване, подходяща за заваряване на по-дебели материали. Въпреки това, ако мощността при тънка плоска е прекалено висока, това може да доведе до нестабилност на отвора, разбрызвания и дори дефекти от пробиване.

Намалено енергопотребление: По-подходящо за по-тънки плоскости, осигурява по-добър контрол и предотвратява прегряване, което може да причини деформация или стопяване на материала.

Лазерната мощност трябва внимателно да се избира според дебелината на материала, за да се гарантира правилно сливане и липса на дефекти.

2. Скорост на сварване

Скоростта на заваряване се отнася за скоростта, с която лазерът се движи по заварения шев. Тя влияе на топлинния вход на единица дължина и е ключов фактор при определянето на качеството на заварката. Съществува пряка връзка между скоростта на заваряване и лазерната мощност, като увеличаването на единия параметър обикновено изисква коригиране на другия, за да се осигури желателната производителност на заваряването.

По-висока скорост на заваряване: Намалява топлинния вход на единица дължина, което е предимство за тънки материали и позволява избягване на прегряване и деформация. Въпреки това, ако скоростта е твърде висока при дадена мощност, заварката може да има недостатъчна проникваемост, което води до слаби съединения или непълно сливане.

Намаляване на скоростта на заваряване: Увеличава топлинния вход, за да се стопи повече материал и да се постигне по-дълбоко проникване в основния материал. Това е предимство за по-дебели плочи, но може да причини прегряване на тънки материали или прекомерно течение на разтопения метал.

Използването на оптималната скорост на заваряване е от съществено значение за балансиране на топлинния вход и избягване на чести дефекти при заваряването (като порестост, пукнатини или деформация).

3. Дебелина на материала

Дебелината на заваръчните материали има решаваща роля за определянето на необходимата мощност и допустимите скорости на заваряване. По-дебелите плочи изискват повече топлина, за да се постигне пълно проникване, което означава, че лазерът трябва да работи при по-висока мощност и може да бъде необходимо намаляване на скоростта на заваряване, за да се осигури достатъчно време за абсорбиране на топлината. Напротив, по-тънките плочи изискват по-малко мощност и по-високи скорости, за да се предотврати прекомерният топлинен вход, който може да доведе до стапяне или прогаряне.

По-дебели плочи: Необходима е по-голяма енергия, за да се постигне пълно проникване. Лазерът трябва да осигурява по-висока мощност, а скоростта на заваряване трябва да е по-бавна, за да се предаде достатъчно енергия към материала.

По-тънки плочи: Изисква се по-малко енергия, затова мощността на лазера може да бъде намалена, а скоростта на заваряване – увеличена. Тънките материали са по-склонни към деформации, свързани с топлина, затова прецизният контрол на тези параметри е от съществено значение.

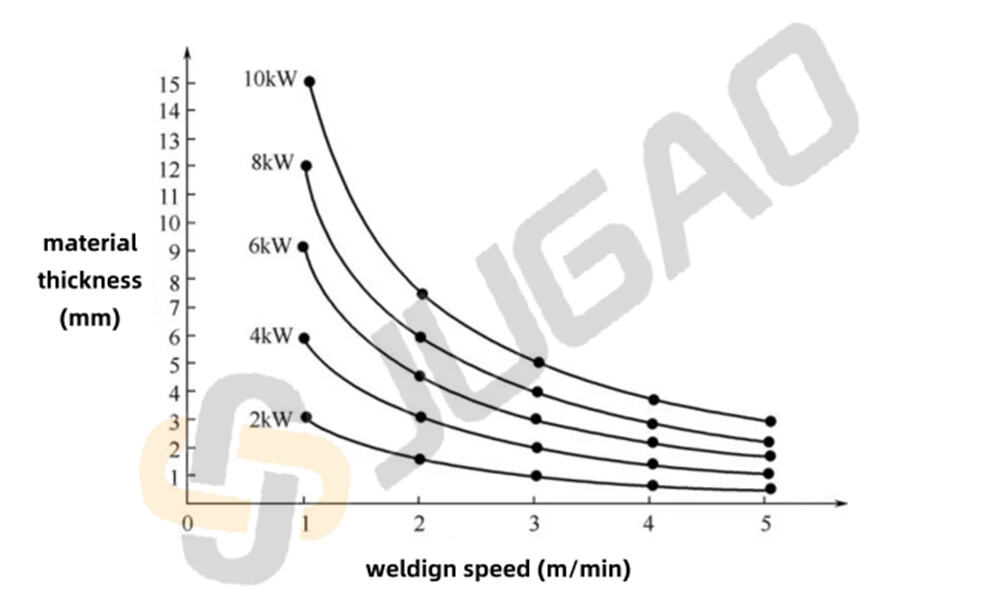

Взаимодействието между сила, скорост и дебелина

Връзката между скоростта на лазерно заваряване, мощността и дебелината на листа е процес на балансиране. За всяка дебелина на материала съществува оптимална комбинация от лазерна мощност и скорост на заваряване, за да се осигури високо качество на заварката, правилна дълбочина на проникване и минимален брой дефекти.

Например, при заваряване на дебели стоманени плочи, увеличаването на лазерната мощност без регулиране на скоростта на заваряване може да доведе до прекомерен топлинен вход, което причинява дефекти като изкривяване или твърде широки заваръчни възли. Обратно, намаляването на скоростта на заваряване без увеличаване на мощността може да доведе до твърде дълбоки заварки, потенциално причинявайки прегряване на материала. При тънки материали, прекомерна мощност в комбинация с бавна скорост на заваряване може да доведе до прекомерно стапяне или пробиване на материала.

Връзка между скоростта на лазерно заваряване и дебелината на плочата

Дебелите плочи изискват по-бавна скорост на заваряване

При лазерно заваряване на по-дебели плочи, материала изисква повече топлина, за да се постигне пълно проникване и осигури адекватна якост на съединението. Затова е от решаващо значение да се намали скоростта на заваряване, за да се осигури достатъчно време за предаване на топлината от лазерния лъч през цялата дебелина на материала. Ако скоростта на заваряване е твърде висока, лазерната енергия няма да проникне напълно, което може да доведе до недостатъчна дълбочина на проникване, прекъснати шевове или недостатъчна якост на съединението.

Дебели плочи (>6 мм): Скоростта на заваряване трябва да бъде ниска, за да се гарантира, че лазерната енергия може напълно да проникне през цялата дебелина на плочата и да формира стабилен и високоякостен шев.

Тънките плочи могат да се заваряват по-бързо

В сравнение с дебели плочи, тънките листови материали (по-малко от 2 мм) изискват по-малко топлина, което позволява на лазерите да проникнат през цялата дебелина по-лесно. Това осигурява по-висока скорост на заваряване, която ефективно предотвратява прегряване или прекомерно стапяне, избягвайки така деформация при заваряване или пробиване. Освен това, по-високите скорости на заваряване значително могат да подобрят общата ефективност.

Тънка плоча (<2 мм): скоростта на заваряване трябва да бъде висока, за да се намали деформацията, пробиването и други дефекти при заваряване, причинени от прегряване на материала.

Влияние на лазерната мощност върху скоростта на заваряване и дебелината на плочата

Лазерната мощност определя енергийния вход по време на заваряване. Лазерите с висока мощност осигуряват по-силно топлинно отделяне, което ги прави идеални за заваряване на по-дебели материали, докато лазерите с ниска мощност са по-подходящи за тънки плочи. При избора на скорост на заваряване е важно да съгласувате лазерната мощност с дебелината на плочата, за да се осигури достатъчно проникване без прегряване на материала.

Заваряване с високомощен лазер на дебела плоча

При заваряване на по-дебели плочи е необходима по-висока лазерна мощност, за да се осигури достатъчен топлинен пренос в материала и да се формира стабилна разтопена вана. В комбинация с по-ниска скорост на заваряване лазерната енергия може да загрява материала равномерно в продължение на по-дълъг период от време, за да се гарантира дълбочината на сплавяне.

заваряване с мощност 6 kW на дебела плоча (10 mm): скоростта на заваряване обикновено е между 0,5-1,2 m/min.

Лазерно заваряване на тънки плочи с ниска мощност

При заваряване на тънки плочи по-ниската мощност и по-високите скорости помагат да се предотврати прегряването и деформацията на завара. Обикновено, когато лазерната мощност е в диапазона 2-3 kW, могат да се обработват плочи с дебелина под 2 mm.

заваряване с мощност 2 kW на тънка плоча (1 mm): скоростта на заваряване обикновено е между 5-10 m/min.

Таблица за сравнение на мощността и скоростта на лазерна заваръчна машина

По-долу е дадено сравнение на мощността на лазерната заваръчна машина и скоростта на заваряване при различни дебелини на плочите:

| Дебелина на материала (mm) | Лазерна мощност (kW) | Скорост на заваряване (m/min) |

| 1.0 | 2.0 | 7.0 |

| 2.0 | 3.0 | 4.5 |

| 4.0 | 4.0 | 2.5 |

| 6.0 | 6.0 | 1.2 |

| 8.0 | 8.0 | 0.8 |

| 10.0 | 10.0 | 0.6 |

Тънка плоча (1-2 мм): Комбинацията от ниска мощност (2-3 kW) и висока скорост на заваряване (5-10 м/мин) е подходяща за този тип заваряване, осигурявайки бърза работа без излишно генериране на топлина.

Средни и дебели плочи (4-6 мм): средна мощност (4-6 kW), комбинирана със средна скорост на заваряване (1-3 м/мин), може да осигури дълбочината на сливане и да избегне прекомерната топлинно засегната зона.

Дебели плочи (>6 мм): За дебели плочи използвайте висока мощност (8-10 kW), комбинирана с бавно заваряване (0,5-1 м/мин), за да се осигури достатъчно проникване на топлината в материала и да се получи високопрочно съединение.

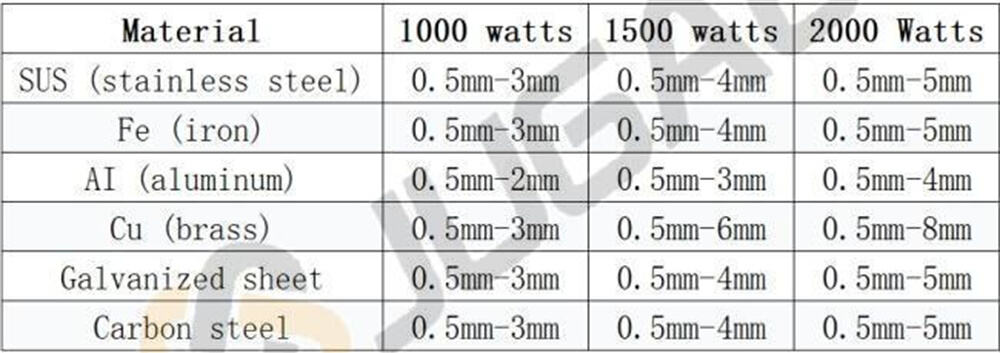

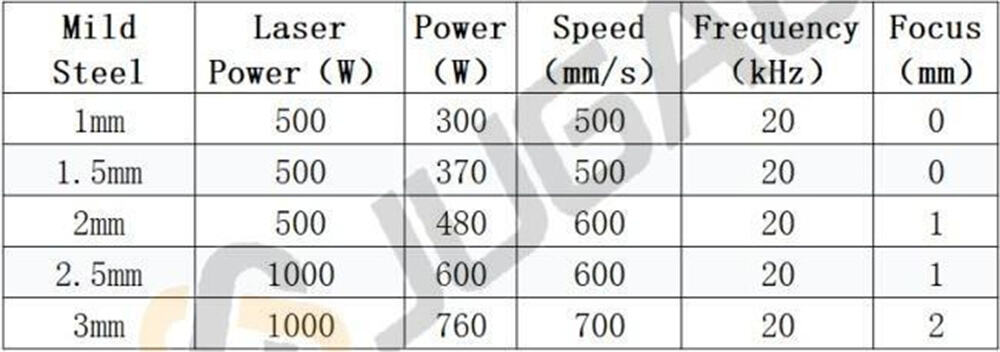

Таблица за мощност, дебелина и скорост при лазерно заваряване

Лазерното заваряване е прецизна технология за свързване, която осигурява високоскоростно и висококачествено заваряване за различни дебелини на метали. Връзката между лазерната мощност, дебелината на материала и скоростта на заваряване е от решаващо значение за постигане на оптимални резултати. Това е подробна таблица с тези параметри за често използвани материали.

Мека стомана

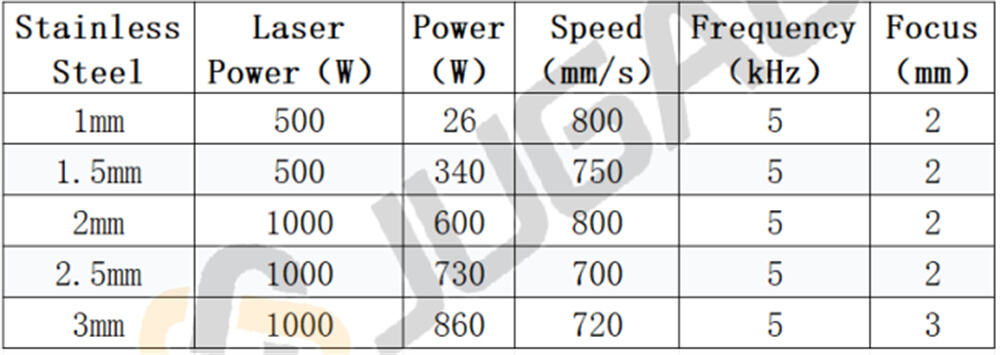

Неръждаема стомана

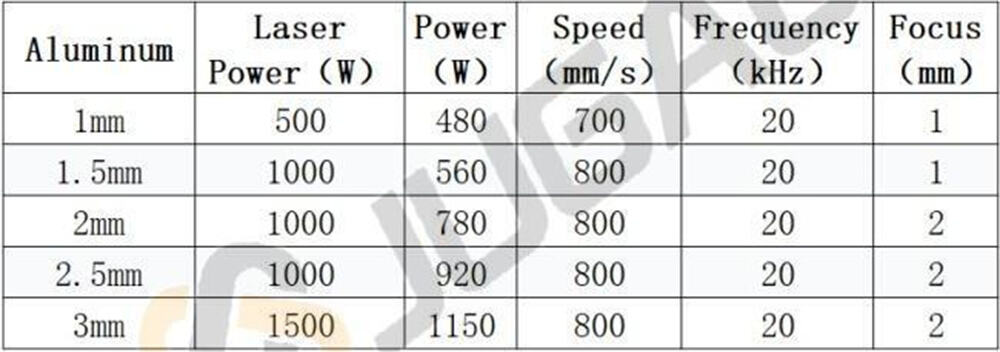

Алуминий

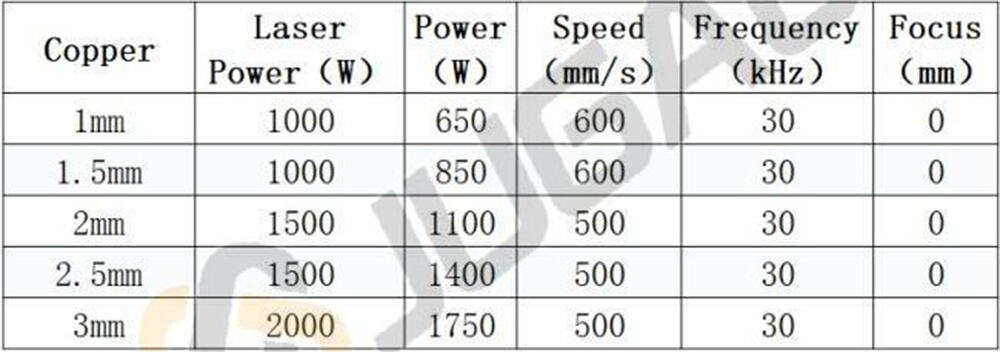

Мед

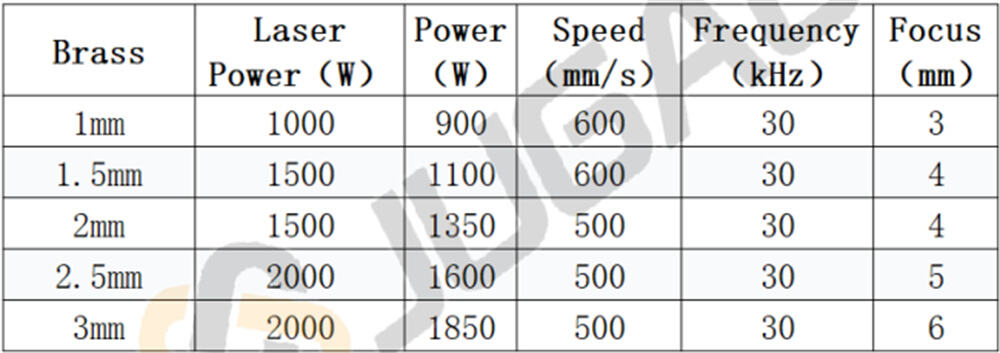

Жълт метал

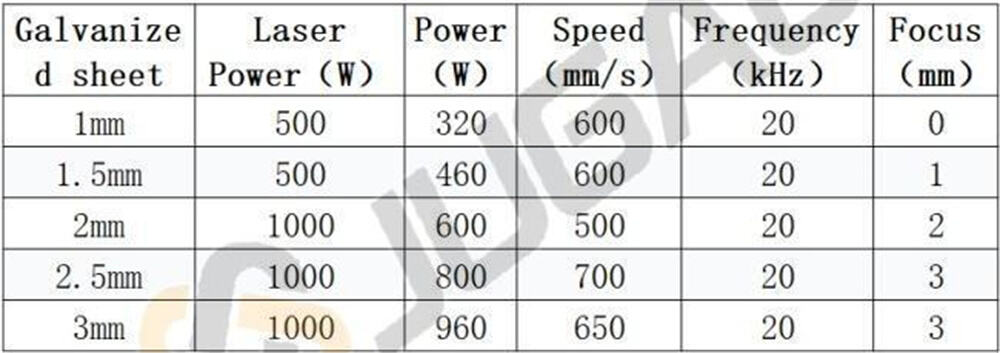

Поцинкована ламарина

Заключение

Като цяло, по-дебелите плочи обикновено изискват по-висока мощност и по-бавни скорости на заваряване, докато по-тънките материали се нуждаят от по-ниска мощност и по-високи скорости на заваряване. Този деликатен баланс осигурява ефективно използване на енергията и високо качество на заварката. Разбирането на тези взаимоотношения позволява на производителите да оптимизират процесите си за конкретни приложения, материали и дебелини, което води до по-силни, по-надеждни заварки с по-малко дефекти.