Чести грешки при работа с гънкари

Гъвкатащите машини (преси за гъване) имат ключово значение при обработката на метал за създаване на прецизни огъвания в листов метал. Въпреки това, неправилната експлоатация може да доведе до дефекти, повреди на машината и опасности за безопасността. Този документ разглежда най-често срещаните грешки при работа с гъвкащи машини, техните причини и най-добри практики за избягването им.

1. Чести операционни грешки и решения

1.1. Неправилен подбор на инструменти

Грешка:

Използване на несъвместими комбинации от матрица/държач (грешен V-отвор, радиус или тонаж).

Прилагане на меки инструменти за твърди материали (напр. алуминиеви матрици за неръждаема стомана).

Последствия:

Лоша точност на огъването, прекомерно износване на инструментите или претоварване на машината.

Решение:

Следвайте указанията на производителя относно инструментите.

Използвайте подходяща ширина на матрицата: отвор на V-матрица = 6–12× дебелина на материала (T).

1.2. Неправилно позициониране на материала

Грешка:

Неправилно настроена задна упорка.

Неравномерно натисково усилие при стягане.

Последствия:

Неконсистентни ъгли на огъване, асиметрия на детайла.

Решение:

Калибрирайте регулярно задните упорки.

Използвайте лазерни насочващи системи или CNC системи за позициониране.

1.3. Игнориране на посоката на зърнестостта на материала

Грешка:

Огъване успоредно на зърнестостта при анизотропни материали (напр. валцована стомана).

Последствия:

Пукање, намалена якост на огъване.

Решение:

Винаги огъвайте перпендикулярно на зърното, когато е възможно.

1.4. Претоварване на машината

Грешка:

Надвишаване на тонажната способност на гилотината за дебели материали.

Последствия:

Отклонение на буталото, повреда на хидравличната система.

Решение:

-

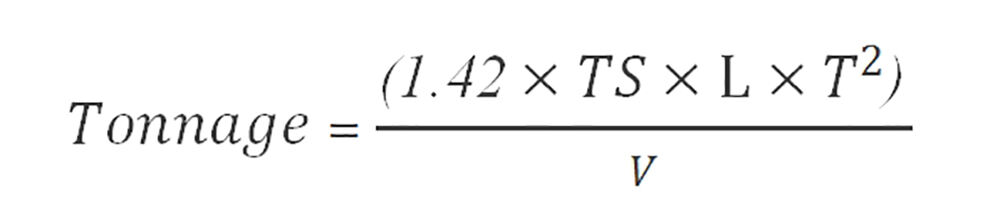

Изчислете необходимия тонаж:

Където:

TS = Якост на опън (MPa)

L = Дължина на огъване (mm)

T = Дебелина на материала (mm)

V = Отвор на матрицата (mm)

1.5. Пренебрегване на компенсацията за еластичност

Грешка:

Не се отчита възстановяването на материала след огъване.

Последствия:

Недостатъчно огънати части, необходима е преработка.

Решение:

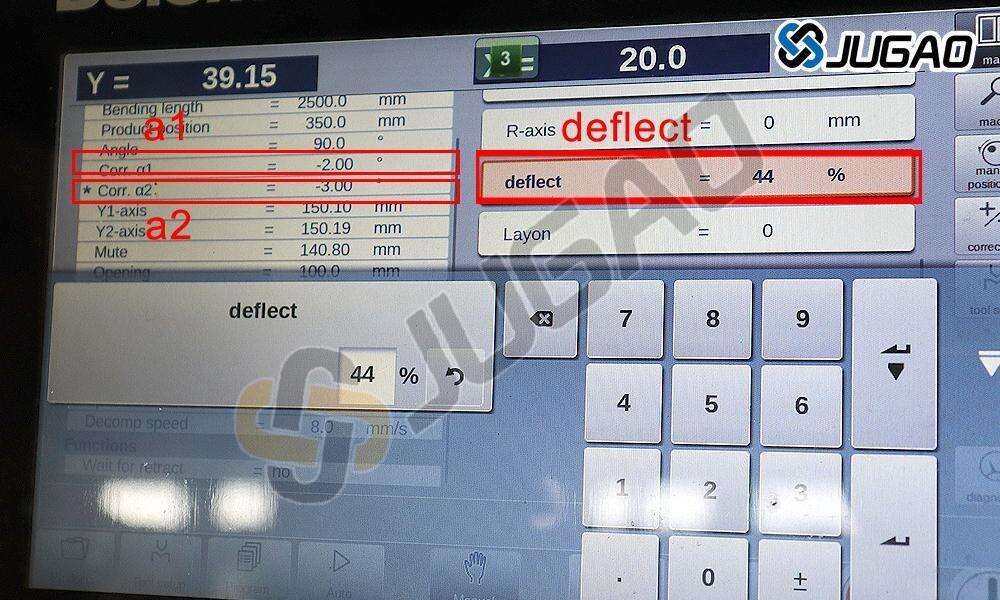

Преогъване с 1°–5° (варира според материала).

Използвайте ъглова корекция с CNC управление.

1.6. Неправилни практики при смазване

Грешка:

Огъване без смазване или използване на неподходящи смазки.

Последствия:

Задраскани повърхности, ускорен износ на инструментите.

Решение:

Прилагайте пастообразни антитрикционни смазки (напр. молибденов дисулфид).

1.7. Неправилна последователност на огъване

Грешка:

Изпълнение на сложни огъвания в нелогичен ред.

Последствия:

Пречка от инструмент, деформирани фланши.

Решение:

Следвайте правилото „отвътре навън“:

1. Първо извивайте най-вътрешните елементи.

2. Постепенно преминавайте към външните ръбове.

2. Грешки, свързани с безопасността

2.1. Заобикаляне на предпазни устройства

Риск:

Ранявания на ръцете от места на зажимане.

Превенция:

Никога не деактивирайте светлинни завеси/предпазни устройства за пръсти.

2.2. Неправилно боравене с големи листове

Риск:

Паднали материали, мускулни натоварвания.

Превенция:

Използвайте вакуумни щипци или кранови помощни устройства.

3. Отстраняване на дефекти

| Дефект | ВероятнаПричина | Корекция |

| Разтръсване | Радиусът прекалено малък | Увеличете радиуса на огъване |

| Завиване | Недостатъчно налягане | Настройте тонажа |

| Несъответствие в ъгъла | Износени инструменти | Подменете пуансона/матрицата |

| Повърхностни следи | Царапини/повредени матрици | Почистете/полирайте инструментите |

4. Най-добри практики за предотвратяване на грешки

Обучение на оператора – Редовни прегледи на CNC/програмирането.

Превантивно поддържане – Проверка на хидравличните системи, водачи.

Планиране на работата – Потвърждение на CAD/CAM симулациите преди производство.

Контрол на качеството – Първоизвадков контрол с транспортири.

5. Заключение

Избягването на чести грешки при огъване изисква разбиране на поведението на материала, физиката на инструментите и възможностите на машината. Въвеждането на структурирани работни процеси и безопасностни протоколи намалява отпадъците и максимизира продуктивността.