أنواع عمليات ثني المعادن

تُشترك تقنيات ثني الصفائح المعدنية في الهدف المشترك المتمثّل في تشكيل المعدن إلى الأشكال المطلوبة، لكن مبادئ تشغيلها تختلف بشكل كبير. ويستلزم إتقان هذه الطرق فهم عوامل رئيسية مثل سماكة المادة، وأبعاد الثني، ونصف قطر الانحناء، والتطبيق المقصود — وكلها عوامل تؤثر في اختيار عملية الثني الأنسب.

تُظهر الطرق التالية ليس فقط كيفية ثني الصفائح المعدنية، بل أيضًا كيفية اختيار التقنية المناسبة للحصول على أفضل النتائج. وتشمل أكثر طرق ثني الصفائح المعدنية شيوعًا ما يلي:

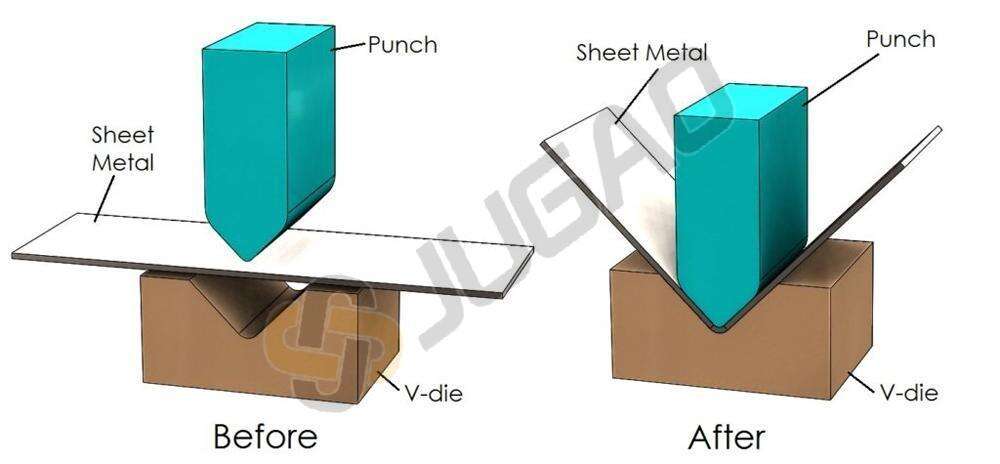

ثني القوالب V-Die

تُعد هذه الطريقة الأكثر استخدامًا في الثني، وتناسب الغالبية العظمى من مشاريع الثني. وتستخدم هذه الطريقة رأس ثني (مثقب) وقوالب على شكل حرف V لتشكيل الصفائح المعدنية بالزاوية المطلوبة. أثناء العملية، يضغط الرأس الصفائح المعدنية داخل القالب على شكل V.

تعتمد زاوية الثني الناتجة على عمق دخول الرأس إلى القالب. تتميز هذه الطريقة بالبساطة والكفاءة، حيث تتيح عادةً إمكانية الثني دون الحاجة إلى إعادة ترتيب قطعة العمل.

يمكن تصنيف ثني القوالب على شكل V إلى ثلاثة أنواع فرعية:

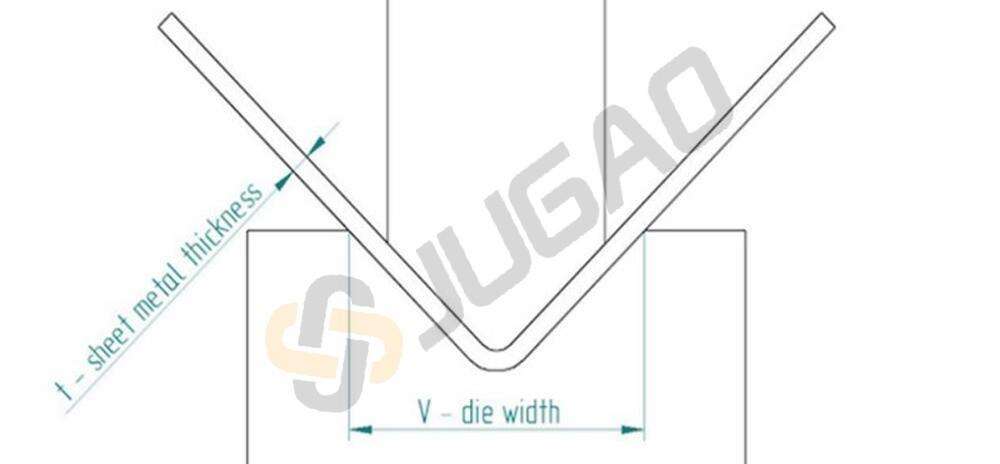

التشكيل الكامل

يتشابه الثني الكامل (Bottoming) مع ثني الهواء، ولكن بفارق رئيسي: حيث يدفع الرأس الصفيحة بالكامل داخل القالب حتى يتماس تمامًا مع أسطح القالب. ويقلل هذا الأسلوب من خطر حدوث عيوب مرتبطة بثني الهواء.

تتطلب هذه الطريقة طنّية أعلى، نظرًا للاحتياج إلى قوة إضافية لإكمال التشوّه والحفاظ على القطعة في مكانها بعد التشكيل. وهي متوافقة مع مختلف تكوينات القوالب على شكل V.

توفر عملية التشكيل بالضغط دقة عالية ولا تتطلب تحكمًا دقيقًا في القوة، مما يجعلها مناسبة للاستخدام مع آلات الثني القديمة أو الأقل دقة.

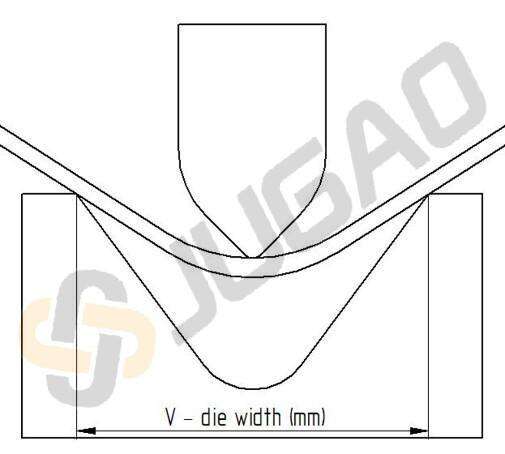

الصك

تتضمن عملية الختم ضغط ورقة المعدن بين المثقب والقالب تحت قوة عالية جدًا. وينتج عن ذلك زاوية ثني دقيقة للغاية مع ارتداد ربيعي ضئيل.

على الرغم من أن عملية الختم توفر دقة ممتازة، إلا أنها تتطلب قوة أعلى وأزمنة دورة أطول مقارنة بالطرق الأخرى.

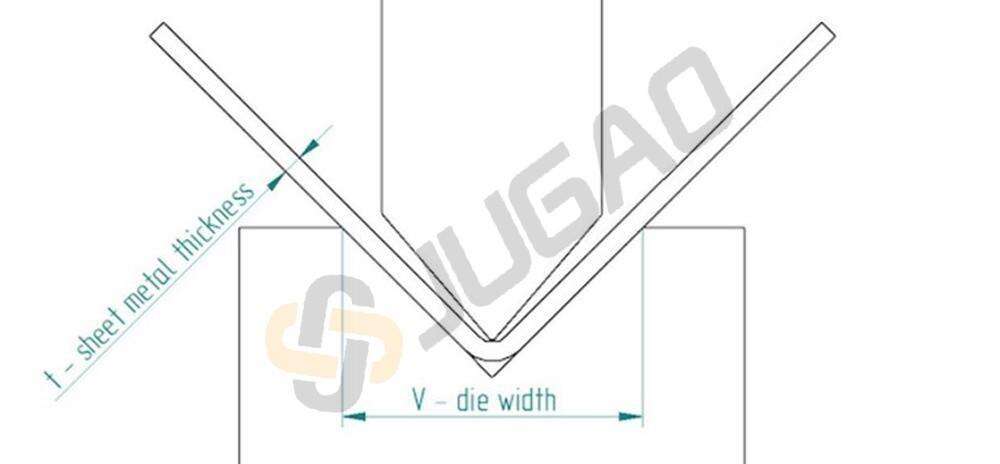

الانحناء الهوائي

يُعد الثني بالهواء (أو الثني الجزئي) أقل دقة من التشكيل بالضغط أو الختم، لكنه يُستخدم على نطاق واسع نظرًا لبساطته ومرونته في أدوات التشكيل، حيث لا يتطلب قوالب متخصصة.

من العيوب البارزة أن الثني بالهواء أكثر عرضة للارتداد الربيعي.

في هذه العملية، يطبق المثقب قوة عند نقطتين على ورقة المعدن فوق فتحة القالب. وبما أن الورقة لا تتلامس مع قاع القالب، تُستخدم عادةً آلة ثني هيدروليكية للثني بالهواء باستخدام قالب على شكل V.

(ماكينة الثني هي جهاز تُستخدم في تصنيع الصفائح المعدنية، حيث تقوم بتثبيت القطعة المراد معالجتها وتُطبّق قوة بين المخرطة والقالب لتشكيل الانحناء المطلوب.)

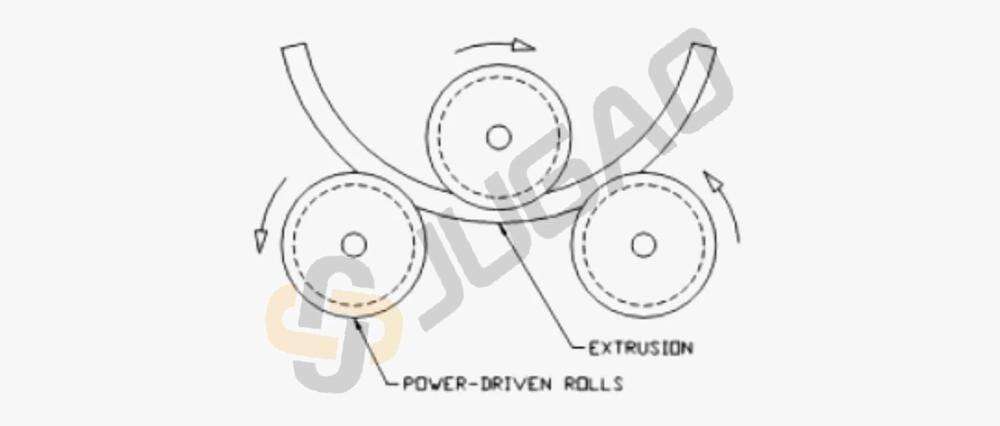

ثني بالتدوير

تُستخدم عملية الثني بالدرفلة مجموعة من 2 أو 3 أو 4 بكرات لتشكيل الصفائح المعدنية إلى أشكال منحنية. أما التكوين الأكثر شيوعاً فهو ترتيب الهرم الثلاثي البكرات، حيث تكون البكرة العلوية قابلة للضبط، بينما تكون البكرتان السفليتان ثابتتين.

تُدخل الصفائح بين البكرة العلوية والبكرتين الثابتتين. وعندما تدور البكرات، تمسك بالصفائح بينما تُطبّق البكرة القابلة للضبط ضغطاً نحو الأسفل لتحقيق الانحناء المطلوب. ويضيف النظام ذو الأربع بكرات بكرة إضافية لتوفير دعم أفضل، مما يجعله مثالياً للتطبيقات الثقيلة.

تُستخدم هذه الطريقة بشكل أساسي لإنتاج أشكال أسطوانية أو مخروطية مثل الأنابيب وأسطوانات الغاز والخزانات والأوعية تحت الضغط وأنابيب التوصيل.

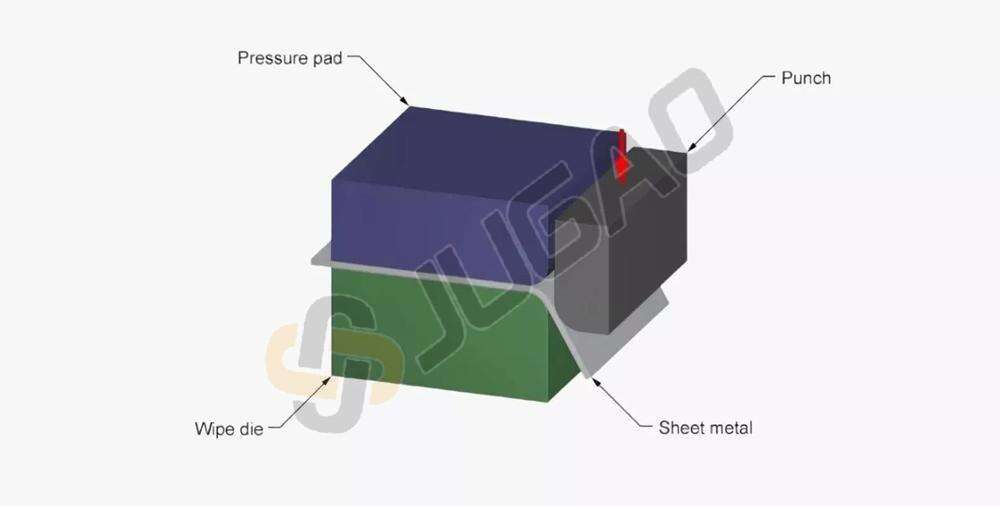

الثني بالمسح

يستخدم ثني المسح (أو ثني الحافة) قالب مسح وقمع. يتم تثبيت المعدن الرقائقي بين القالب ولوحة الضغط، مما يعرض الجزء المراد ثنيه. ثم يتحرك القمع للأسفل، فيمسح المادة فوق حافة القالب لتشكيل الزاوية المطلوبة. تُعد هذه الطريقة بديلاً جيدًا للكبس الهيدروليكي بالنسبة للشفاه الأصغر.

تسمح هذه التقنية بتشكيل حواف متعددة في آنٍ واحد، مما يحسن الإنتاجية. كما تقلل من خطر حدوث تشققات سطحية في منطقة الثني.

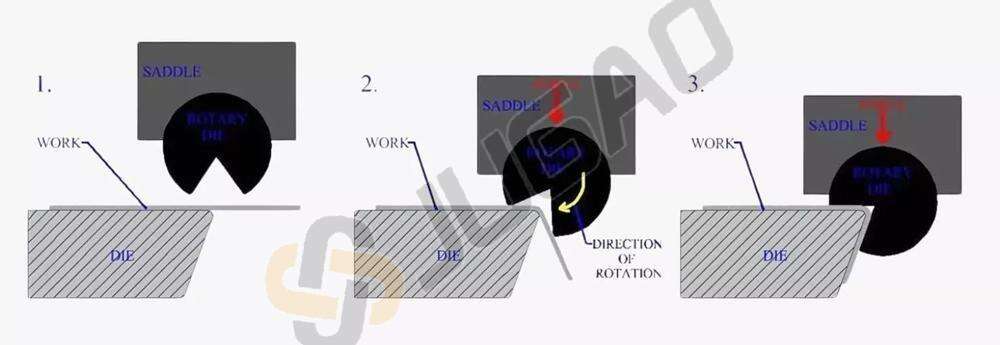

الثني الدوار

يُستخدم الانحناء الدوراني بشكل شائع في ثني الأنابيب ذات المنحنيات التي تتراوح بين 1° و180°، ولكن يمكن تطبيقه أيضًا على الصفائح المعدنية. يتضمن هذا الإجراء ثلاثة مكونات رئيسية: قالب الثني، وقالب التثبيت، وقالب الضغط. حيث تقوم قوالب الثني والتثبيت بتثبيت القطعة المراد تشغيلها، في حين يُطبّق قالب الضغط قوة مماسية من الطرف الحر باتجاه نقطة مرجع الانحناء. ويمكن تعديل القوالب الدوارة للتحكم الدقيق في زاوية ونصف قطر الانحناء. وغالبًا ما يتم إدخال عمود داخلي (ماندريلا) داخل الأنابيب أثناء عملية الثني لمنع الانهيار، لكنه غير مطلوب في أجزاء الصفائح المعدنية الصلبة.

تُعد هذه الطريقة مناسبة لإنشاء انحناءات في الصفائح المسطحة، وتُستخدم على نطاق واسع في تصنيع الأنابيب والمواسير.

يوفر الانحناء الدوراني تحكماً ممتازاً، ويسمح بتحملات ضيقة تصل إلى ±0.5°. وبما أن القوة المطلوبة أقل بنسبة تتراوح بين 50% و80% مقارنة بالطرق الأخرى، فإن خطر حدوث عيوب سطحية مثل التشققات يقل بشكل كبير.