سرعة اللحام بالليزر، وقوة الليزر، وسماكة المادة

تُعد العلاقة بين سرعة لحام الليزر وقوته وسمك المادة أمرًا بالغ الأهمية لتحديد جودة وكفاءة عمليات اللحام. هذه العوامل الثلاثة (سرعة اللحام، قوة الليزر، وسمك المادة) مترابطة ويتوجب تحسينها للحصول على لحامات قوية وخالية من العيوب. إن فهم كيفية تفاعل هذه العوامل أمر حيوي للصناعات مثل صناعة السيارات والطيران والتصنيع، حيث تكون الدقة وسلامة المادة أمرين بالغَيْن.

مقدمة أساسية عن ماكينة لحام الليزر

تستخدم آلة لحام الليزر نبضات ليزر عالية الطاقة للتسخين الموضعي للمادة في منطقة صغيرة، ثم من خلال التوصيل الحراري يتم انصهار المادة لتحقيق عملية اللحام. ويتضمن مبدأ عملها الأساسي الجوانب التالية:

التركيز البصري: تستخدم آلة لحام الليزر شعاع الليزر الناتج عن مصدر الليزر، ومن خلال عدسات أو مرايا ومكونات بصرية أخرى، يتم تركيز طاقة الليزر على نقطة اللحام.

التوصيل الحراري: عندما يسقط شعاع الليزر على سطح القطعة المراد لحامها، تمتص المادة طاقة الليزر وتحولها إلى طاقة حرارية. ثم تنتقل هذه الطاقة الحرارية تدريجيًا عبر الجزء المعدني القابل للتوصيل في وصلة اللحام بواسطة التوصيل الحراري، مما يؤدي إلى ارتفاع درجة حرارته.

الانصهار والامتزاج: عندما يتعرض سطح المعدن لدرجة حرارة كافية عالية، يبدأ المعدن بالانصهار ويُشكل بركة صهير. وبفعل شعاع الليزر، تنتشر بركة الصهير وتختلط بسرعة لتحقيق الاتصال بين وصلة المعدن.

تبريد وتصلب: بعد توقف شعاع الليزر، يبرد بركة المعدن المنصهر تدريجيًا ويتكون مفصل لحام أثناء عملية التصلب. خلال هذه العملية، تعيد الجزيئات المعدنية الترتيب وتنشأ بلورات تُشكل اتصال لحام قوي.

مزايا ماكينة اللحام بالليزر

دقة عالية: يمكن تحقيق دقة لحام على مستوى الميكرون، وهو ما يجعله مناسبًا بشكل خاص لمتطلبات لحام الهياكل الصغيرة والمعقدة.

سرعة عالية: خاصة في وضع اللحام العميق بالانصهار، وبسبب تركيز طاقة الليزر، تكون البركة صغيرة وعميقة، مما يؤدي إلى سرعة لحام كبيرة وكفاءة إنتاج عالية.

تشوه صغير: مقارنةً بطرق اللحام التقليدية، فإن لحام الليزر يتسم بإدخال حرارة أقل وأقل تأثيرًا على المادة المحيطة، مما يساعد على تقليل التشوه بعد اللحام.

منطقة مؤثرة حراريًا صغيرة: يمكن أن تقلل الضرر الحراري للمواد المحيطة وتحسن جودة مفاصل اللحام.

قدرة لحام الليزر، السرعة وسماكة المادة

1. مصدر طاقة لحام الليزر

الطاقة الليزرية هي العامل الحاسم في تحديد عمق اختراق اللحام والطاقة الإجمالية المُدخلة أثناء عملية اللحام. وهي تحدد كمية الحرارة المطلوبة لصهر المواد الأساسية وتكوين بركة اللحام. بالنسبة للألواح السميكة، عادةً ما تكون هناك حاجة إلى طاقة ليزرية أعلى لتحقيق عمق اختراق كافٍ، في حين يمكن حماية المواد الرقيقة من الانصهار الزائد أو الاختراق باستخدام إعدادات طاقة أقل.

طاقة أعلى: يمكن أن تحقق اختراقًا أعمق، ومناسبة للحام المواد السميكة. ومع ذلك، إذا كانت الطاقة على اللوحة الرقيقة عالية جدًا، فسوف تؤدي إلى عدم استقرار الفتحة، وتناثر المعادن، بل وحتى عيوب الاختراق.

استهلاك أقل للطاقة: أكثر ملاءمة للألواح الرقيقة، حيث توفر تحكمًا أفضل وتمنع ارتفاع درجة الحرارة بشكل مفرط الذي قد يتسبب في تشوه المادة أو انصهارها.

يجب اختيار الطاقة الليزرية بعناية وفقًا لسمك المادة لضمان الانصهار الصحيح وعدم وجود عيوب.

2. سرعة اللحام

تشير سرعة اللحام إلى معدل حركة الليزر على طول المفصل الملحوم. وتؤثر هذه السرعة على كمية الحرارة المُدخلة لكل وحدة طول، وهي عامل رئيسي في تحديد جودة اللحام. توجد علاقة مباشرة بين سرعة اللحام وقدرة الليزر، حيث يتطلب زيادة أحدهما عادةً تعديل الآخر للحفاظ على أداء لحام مطلوب.

سرعة لحام أعلى: تقلل من كمية الحرارة المُدخلة لكل وحدة طول من اللحام، مما يفيد المواد الرقيقة ويمنع التسخين الزائد والتشوه. ومع ذلك، إذا كانت السرعة عالية جداً بالنسبة لقدرة معينة، فقد يكون اللحام ناقص الاختراق، مما يؤدي إلى مفاصل ضعيفة أو انصهار غير كامل.

تقليل سرعة اللحام: يزيد من كمية الحرارة المُدخلة لذوبان أكبر واختراق أعمق في المادة الأساسية. وهذا مفيد مع الصفائح السميكة، لكنه قد يتسبب في تسخين زائد للمواد الرقيقة أو تدفق مفرط للمعدن المنصهر.

إن استخدام سرعة لحام مناسبة أمر بالغ الأهمية لتحقيق توازن في كمية الحرارة المُدخلة وتجنب العيوب الشائعة في اللحام (مثل المسام، التشققات أو التشوهات).

3. سمك المادة

يلعب سمك مواد اللحام دورًا حاسمًا في تحديد القدرة المطلوبة والسرعات المسموح بها في اللحام. فالألواح السميكة تتطلب حرارة أكبر لتحقيق اختراق تام، ما يعني ضرورة تشغيل الليزر بمستويات قدرة أعلى، وقد يكون من الضروري تقليل سرعة اللحام للسماح بوقت كافٍ لامتصاص الحرارة. على النقيض، تتطلب الألواح الرقيقة طاقة أقل وسرعات أعلى لمنع دخول كمية مفرطة من الحرارة قد تؤدي إلى الانصهار أو الاحتراق.

الألواح السميكة: يتطلب تحقيق الاختراق التام طاقة أكبر. ويجب أن يوفر الليزر قدرة أعلى، ويجب أن تكون سرعة اللحام أبطأ لنقل طاقة كافية إلى المادة.

الألواح الرقيقة: تتطلب طاقة أقل، وبالتالي يمكن تقليل قدرة الليزر وزيادة سرعة اللحام. وتكون المواد الرقيقة أكثر عرضة للتشوهات المرتبطة بالحرارة، لذا فإن التحكم الدقيق بهذه المتغيرات أمر بالغ الأهمية.

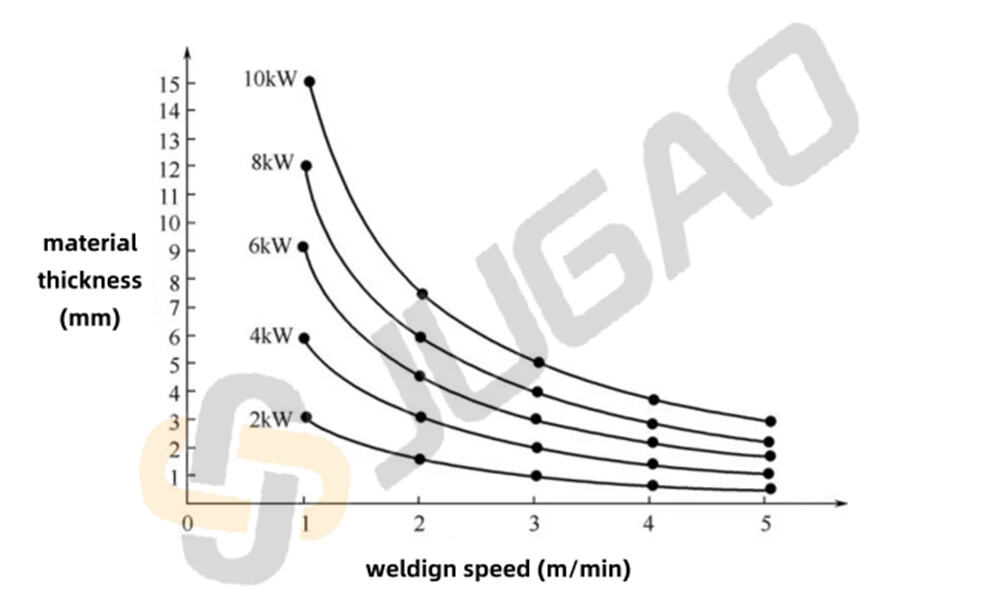

التفاعل بين القوة والسرعة والسماكة

تُعد العلاقة بين سرعة لحام الليزر والطاقة وسمك الصفيحة عملية توازن دقيقة. فلكل سمك من المادة، توجد تركيبة مثالية من قدرة الليزر وسرعة اللحام تضمن جودة عالية في اللحام، وعمق اختراق مناسب، وأقل عدد من العيوب.

على سبيل المثال، عند لحام صفائح الصلب السميكة، قد يؤدي زيادة قدرة الليزر دون تعديل سرعة اللحام إلى إدخال حرارة زائدة، مما يسبب عيوبًا مثل التواء المادة أو تكون شرائط لحام واسعة جدًا. على النقيض، فإن تقليل سرعة اللحام دون زيادة القدرة قد يؤدي إلى جعل اللحام أعمق من اللازم، ما قد يتسبب في ارتفاع درجة حرارة المادة بشكل مفرط. أما بالنسبة للمواد الرقيقة، فقد يؤدي استخدام قدرة عالية جدًا مع سرعة لحام بطيئة إلى انصهار مفرط أو ثقب المادة.

العلاقة بين سرعة لحام الليزر وسمك الصفيحة

تتطلب الصفائح السميكة سرعة لحام أبطأ

عند لحام الصفائح السميكة باستخدام الليزر، يحتاج المعدن إلى حرارة أكبر لتحقيق اختراق كامل وضمان قوة كافية للمفصل. لذلك، من الضروري تقليل سرعة اللحام للسماح بالوقت الكافي لنقل شعاع الليزر للحرارة عبر كامل سمك المعدن. إذا كانت سرعة اللحام سريعة جداً، فلن تتمكن الطاقة الليزرية من الاختراق التام، مما قد يؤدي إلى عمق اختراق غير كافٍ، أو لحامات غير متواصلة، أو ضعف في قوة المفصل.

الصفائح السميكة (>6 مم): يجب أن تكون سرعة اللحام بطيئة لضمان قدرة الطاقة الليزرية على الاختراق الكامل لكامل سمك الصفيحة وتكوين لحام مستقر وقوي.

يمكن لحام الصفائح الرقيقة بسرعة أكبر

مقارنةً بالألواح السميكة، تتطلب المواد الرقيقة (أقل من 2 مم) حرارة أقل، مما يسمح للليزر بالاختراق عبر كامل السمك بسهولة أكبر. وهذا يتيح سرعات لحام أسرع تمنع بشكل فعال ارتفاع درجة الحرارة أو الانصهار الزائد، وبالتالي تجنب تشوه اللحام أو الاختراق بالاحتراق. بالإضافة إلى ذلك، يمكن أن تحسن السرعات الأعلى في اللحام الكفاءة الشاملة بشكل كبير.

اللوح الرقيق (<2 مم): يجب أن تكون سرعة اللحام سريعة لتقليل التشوه، والاختراق، والعيوب الأخرى الناتجة عن ارتفاع درجة حرارة المادة.

تأثير قدرة الليزر على سرعة اللحام وسماكة اللوحة

تحدد قدرة الليزر كمية الطاقة المدخلة أثناء اللحام. توفر أشعة الليزر عالية القدرة إخراجًا حراريًا أقوى، مما يجعلها مثالية لحام المواد السميكة، في حين أن أشعة الليزر منخفضة القدرة تكون أكثر ملاءمة للألواح الرقيقة. عند اختيار سرعة اللحام، من الضروري مطابقة قدرة الليزر مع سماكة اللوحة لضمان اختراق كافٍ دون التسبب في ارتفاع درجة حرارة المادة.

لحام الليزر عالي القدرة للوح السميك

عند لحام الصفائح السميكة، يُطلب طاقة ليزر أعلى لضمان انتقال حراري كافٍ إلى المادة لتكوين بركة صهارة مستقرة. وبدمج ذلك مع سرعة لحام منخفضة، يمكن للطاقة الليزرية تسخين المادة بشكل موحد على مدى فترة زمنية أطول لضمان عمق الانصهار.

لحام الصفائح السميكة بقدرة 6 كيلوواط: تكون سرعة اللحام عادة بين 0.5-1.2 م/دقيقة.

لحام الصفائح الرقيقة بالليزر ذي القدرة المنخفضة

في لحام الصفائح الرقيقة، تساعد القدرة المنخفضة والسرعات الأعلى في منع ارتفاع درجة الحرارة الزائدة وتشوه اللحام. عادةً، عندما تكون قدرة الليزر في نطاق 2-3 كيلوواط، يمكن معالجة صفائح أقل من 2 مم سماكة.

لحام الصفائح الرقيقة بقدرة 2 كيلوواط (1 مم): تكون سرعة اللحام عادة بين 5-10 م/دقيقة.

جدول مقارنة قدرة جهاز لحام الليزر والسرعة

فيما يلي مقارنة بين قدرة جهاز لحام الليزر وسرعة اللحام في ظل ظروف مختلفة من سماكة الصفائح:

| سماكة المادة (مم) | قدرة الليزر (كيلوواط) | سرعة اللحام (م/دقيقة) |

| 1.0 | 2.0 | 7.0 |

| 2.0 | 3.0 | 4.5 |

| 4.0 | 4.0 | 2.5 |

| 6.0 | 6.0 | 1.2 |

| 8.0 | 8.0 | 0.8 |

| 10.0 | 10.0 | 0.6 |

اللوح الرقيق (1-2 مم): إن دمج القدرة المنخفضة (2-3 كيلوواط) مع سرعة لحام عالية (5-10 م/دقيقة) مناسب لهذا النوع من اللحام، ويضمن تشغيلًا سريعًا دون توليد حرارة مفرطة.

اللوح المتوسط والسماكة (4-6 مم): يمكن للقدرة المتوسطة (4-6 كيلوواط) المقترنة بلحام بسرعة متوسطة (1-3 م/دقيقة) أن تضمن عمق الانصهار وتجنب وجود منطقة مؤثرة بالحرارة كبيرة بشكل مفرط.

الألواح السميكة (>6 مم): بالنسبة للألواح السميكة، استخدم قدرة عالية (8-10 كيلوواط) مقترنة بلحام بطيء (0.5-1 م/دقيقة) لضمان اختراق الحرارة الكافية في المادة وتكوين وصلة ذات قوة عالية.

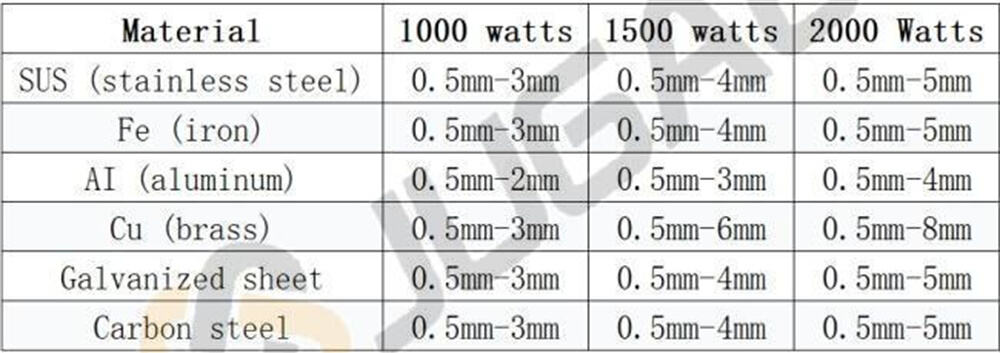

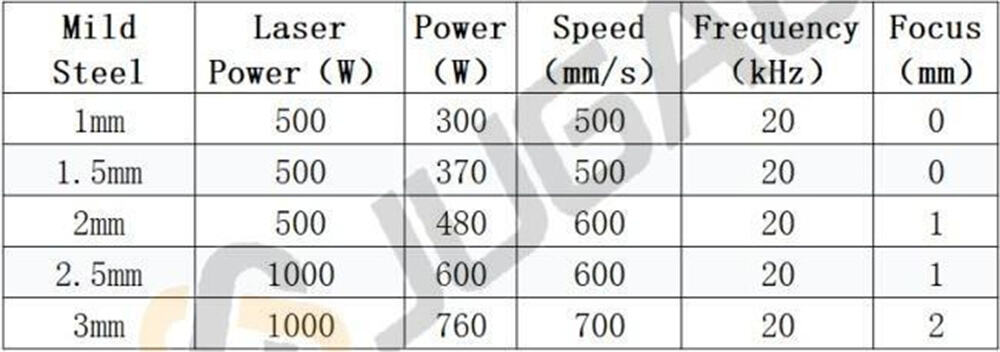

جدول قدرة اللحام بالليزر، السماكة والسرعة

اللحام بالليزر هو تقنية اتصال دقيقة توفر لحامًا عالي السرعة وعالي الجودة لمختلف سماكات المعادن. العلاقة بين قدرة الليزر وسماكة المادة وسرعة اللحام أمر بالغ الأهمية لتحقيق نتائج مثلى. هذه خريطة شاملة توضح هذه المعايير للمواد الشائعة.

الفولاذ الطري

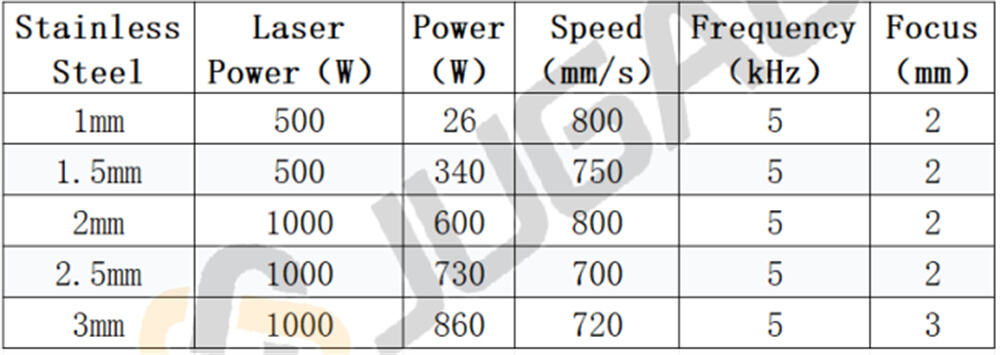

الفولاذ المقاوم للصدأ

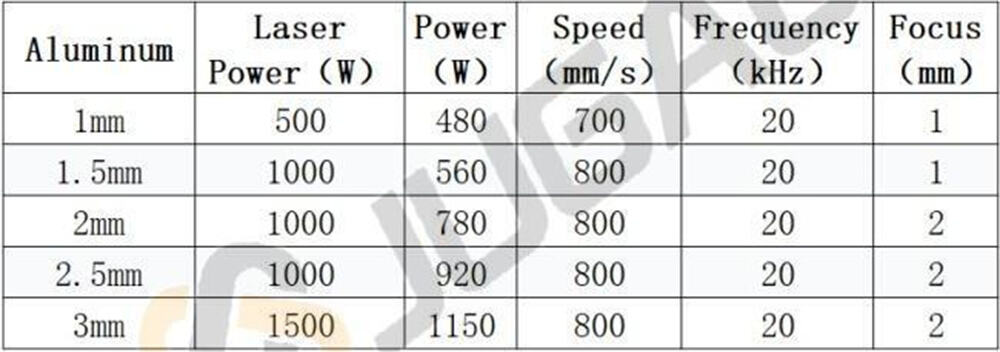

الألمنيوم

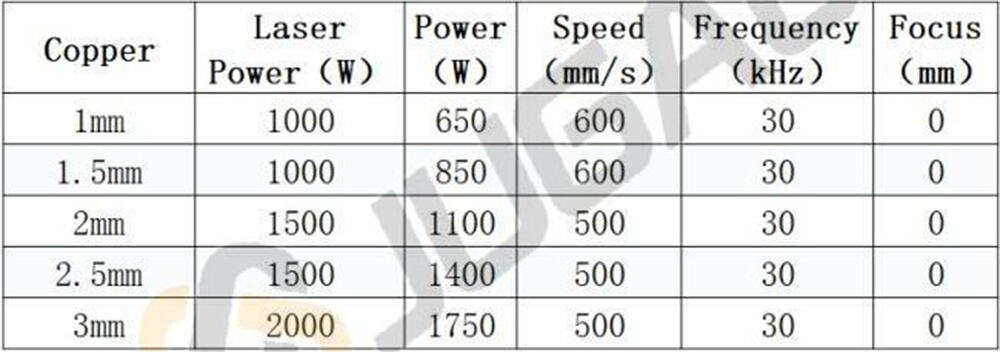

النحاس

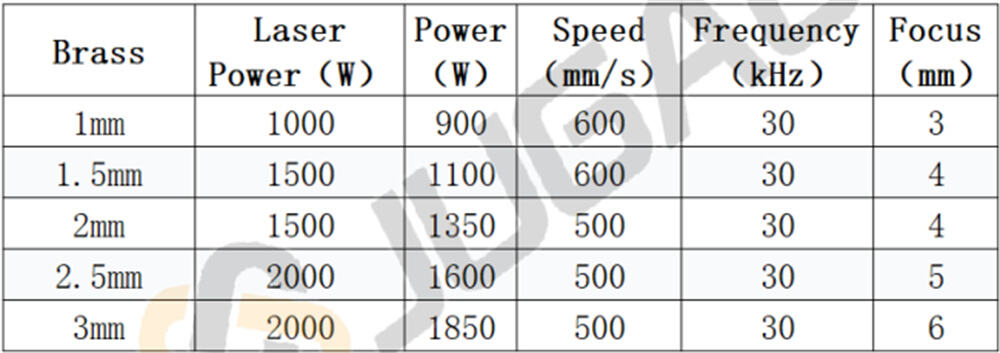

المعادن الصفراء

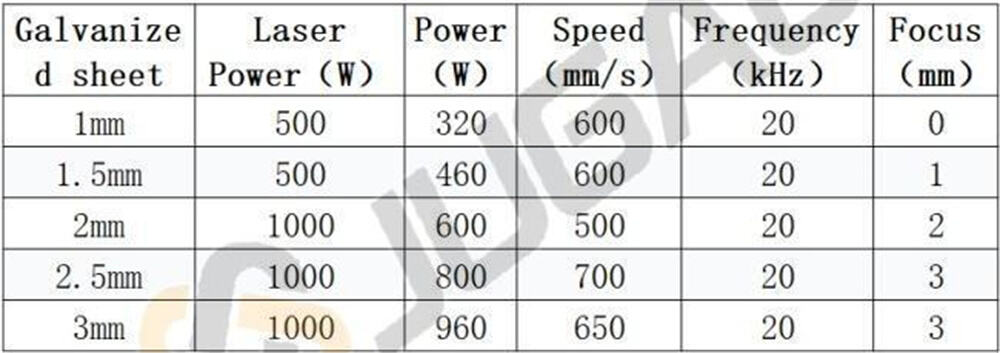

ورقة مطليّة بالزنك

الاستنتاج

باختصار، تتطلب الألواح السميكة عادةً طاقة أعلى وسرعات لحام أبطأ، في حين أن المواد الرقيقة تحتاج إلى طاقة أقل وسرعات لحام أسرع. ويضمن هذا التوازن الدقيق الاستخدام الفعال للطاقة وجودة لحام ممتازة. ويساعد فهم هذه العلاقات المتبادلة الشركات المصنعة على تحسين عملياتها وفقًا لتطبيقات معينة ومواد وأسمك محددة، مما يؤدي إلى لحامات أقوى وأكثر موثوقية مع عدد أقل من العيوب.