Dụng cụ uốn Press Brake

Máy uốn là gì?

Định nghĩa và chức năng chính

Máy uốn là một thiết bị được sử dụng để uốn các tấm kim loại, có thể biến phôi thành các bộ phận có hình dạng và kích thước cụ thể dưới áp lực của máy uốn.

Mô đun máy uốn bao gồm một đầu đục lỗ và mô đun dưới, hợp tác với nhau để thực hiện việc đục lỗ, tạo hình và tách kim loại tấm. Mô đun tạo hình có khoang rỗng, và mô đun tách có cạnh cắt.

Đối với người mới bắt đầu, cần hiểu rằng mục đích chính của mô đun máy uốn là cho phép máy uốn cong các loại kim loại khác nhau thành nhiều góc độ khác nhau. Trong quá trình này, một mảnh kim loại trượt giữa hai công cụ: công cụ trên (đầu đục) hạ xuống công cụ dưới (mô đun) để uốn phần kim loại.

Mô đun máy uốn được chia thành mô đun uốn tay, mô đun uốn thủy lực và mô đun uốn CNC. Mô đun máy uốn thủy lực có thể được chia thành đồng bộ trục xoắn, đồng bộ cơ-thủy lực và đồng bộ điện-thủy lực theo phương pháp đồng bộ. Mô đun máy uốn thủy lực có thể được chia thành loại đi lên và đi xuống theo phương pháp chuyển động.

Ý nghĩa quan trọng trong việc uốn kim loại

Xác định hình thức uốn và độ chính xác kích thước: Hình dạng và kích thước của khuôn có thể trực tiếp xác định hình thức uốn, chẳng hạn như góc, bán kính cong, v.v., điều này có liên quan mật thiết đến chất lượng sản phẩm.

Kiểm soát quá trình uốn: Công cụ có thể cố định tấm kim loại ở vị trí cụ thể và kiểm soát sự biến dạng của nó dưới áp lực để duy trì tính nhất quán của việc uốn.

Nâng cao hiệu suất sản xuất: Bằng cách thay đổi nhanh chóng khuôn, việc chuyển đổi khuôn cho các sản phẩm khác nhau có thể được hoàn thành trong vài miligiai, điều này làm giảm đáng kể chu kỳ chuyển đổi.

Tiếp tục thời gian sử dụng: Thời gian sử dụng của các công cụ được làm từ vật liệu mài mòn và xử lý bề mặt có thể được kéo dài gấp nhiều lần.

Giảm chi phí sản xuất: Việc sử dụng khuôn chính xác có thể tăng năng suất và giảm tỷ lệ phế phẩm do hao mòn khuôn.

Đáp ứng các yêu cầu cụ thể: Qua công nghệ CNC, khuôn có thể được uốn thành bất kỳ hình dạng nào để đáp ứng các yêu cầu sản xuất của một số sản phẩm cụ thể.

Tập hợp Công cụ Uốn

Búa và Đài Mẫu

Chúng là các bộ phận quan trọng quyết định hình dạng của chi tiết đang bị uốn và được lắp đặt trên thanh ép trên và dưới để kiểm soát sự biến dạng của khu vực uốn của tấm kim loại.

Đáy Đài Mẫu

Những nền tảng này hỗ trợ và định vị đấm trên và khuôn dưới. Chúng được kết nối với các đấm của máy ép uốn để cho phép thay đổi công cụ nhanh chóng. Chúng đặc biệt hữu ích trong việc duy trì tính nhất quán qua nhiều lần sản xuất.

Công cụ hỗ trợ uốn

Để giúp người vận hành hoàn thành các nhiệm vụ uốn nhanh chóng và dễ dàng, một số công cụ hỗ trợ như dụng cụ đo góc và khối định vị đôi khi được sử dụng. Những công cụ này rất quan trọng trong các ứng dụng yêu cầu độ chính xác cao, nơi ngay cả những sai lệch nhỏ cũng có thể ảnh hưởng đến sản phẩm cuối cùng.

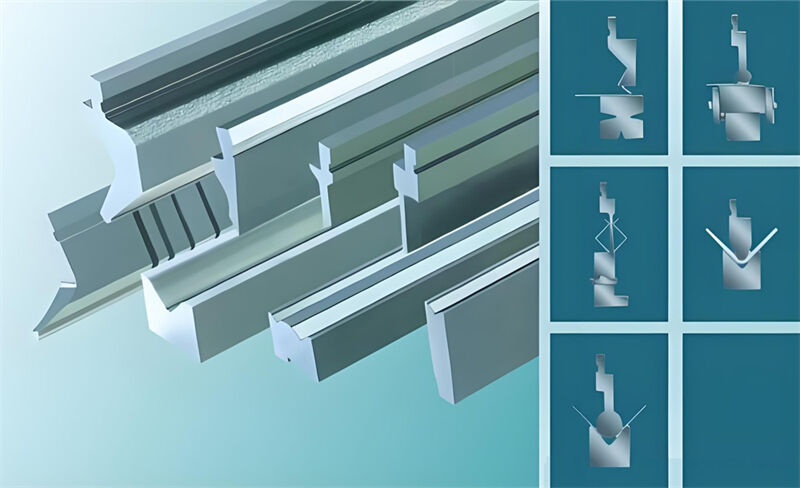

Hệ thống thay đổi nhanh

Nhiều máy ép uốn hiện đại được trang bị hệ thống thay đổi nhanh, cho phép người vận hành thay đổi đấm trên và khuôn dưới nhanh chóng để thích ứng với các nhiệm vụ uốn khác nhau.

Khả năng này là then chốt trong các môi trường sản xuất đa dạng sản phẩm, khối lượng thấp, nơi mà các công cụ cần phải được thay đổi thường xuyên để thích ứng với các nhiệm vụ uốn khác nhau. Ví dụ, trong môi trường xưởng gia công, một hệ thống thay đổi nhanh chóng cho phép chuyển đổi nhanh giữa các dự án khác nhau, cải thiện hiệu suất tổng thể.

Chốt định vị

Chúng được sử dụng để định vị chính xác và cố định chi tiết công việc trong khuôn trong quá trình uốn. Điều này rất quan trọng đối với công việc lặp đi lặp lại, nơi mà cùng một góc uốn phải được sao chép chính xác.

Bộ bảo vệ khuôn

Bộ bảo vệ khuôn được lắp đặt trên cạnh của khuôn để bảo vệ các góc sắc của chi tiết công việc và kéo dài tuổi thọ của khuôn. Chúng đặc biệt quan trọng khi xử lý các vật liệu dễ vỡ hoặc có giá trị cao.

Cổng khuôn

Kết nối ổ khuôn với giao diện đấm giúp lắp đặt và tháo rời khuôn nhanh chóng. Tính năng này rất hữu ích trong các môi trường mà khuôn cần được thay đổi nhanh để duy trì hiệu suất sản xuất.

Hệ thống bôi trơn

Phân phối đều chất bôi trơn vào bán kính của khuôn để giảm mài mòn và cháy bề mặt chi tiết.

Lót Khuôn/Mô-đun

Chúng được sử dụng để hỗ trợ phần mộng và giúp xây dựng bộ công cụ. Độ cứng cáp là rất quan trọng.

Lá điều chỉnh

Kiểm soát độ sâu của đường uốn bằng cách giữ khoảng cách giữa các mặt uốn luôn nhất quán.

Die Drifts

Chúng được sử dụng để tháo phần đã uốn và cũng có thể dùng cho việc thiết lập.

Các bộ phận giữ công cụ

Bộ phận giữ công cụ gắn khuôn vào máy uốn phanh. Các bộ phận giữ công cụ hiện đại thường có cơ chế thay đổi nhanh, tăng năng suất bằng cách giảm thời gian thiết lập. Ví dụ, trong môi trường sản xuất đa dạng, các bộ phận giữ công cụ thay đổi nhanh cho phép người vận hành chuyển đổi giữa các công cụ khác nhau một cách nhanh chóng, tối thiểu hóa thời gian ngừng hoạt động.

Hệ thống Kẹp

Hệ thống kẹp thường sử dụng các kẹp, khối kẹp và đai ốc điều chỉnh để giữ các đục và khuôn ở vị trí chính xác. Việc kẹp chặt là rất quan trọng để ngăn công cụ di chuyển trong quá trình uốn, điều này có thể gây ra lỗi. Ví dụ, khi uốn thép cường độ cao, một hệ thống kẹp mạnh mẽ đảm bảo rằng khuôn vẫn ổn định dưới áp lực cao.

Các loại dụng cụ phanh ép

Hồ sơ Đục

Đục là công cụ phía trên trong hệ thống công cụ máy gập kim loại và được gắn trên trượt của máy gập kim loại. Nó tác động lực lên chi tiết công việc để uốn nó theo hình dạng của đục. Các đục có nhiều thiết kế khác nhau để đáp ứng các yêu cầu uốn tấm kim loại khác nhau và các loại vật liệu.

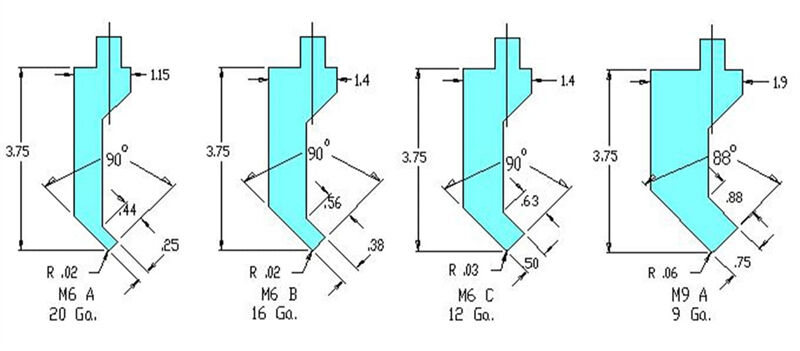

Đục Tiêu Chuẩn

Các loại đục tiêu chuẩn có thân dày và đầu nhọn, đa năng và thường được sử dụng cho các nhiệm vụ uốn cong chung và các ứng dụng có trọng tải cao. Chúng thích hợp để tạo các đường uốn tiêu chuẩn như góc 90 độ trên nhiều loại vật liệu khác nhau. Ví dụ, một đục tiêu chuẩn có thể được sử dụng để tạo một góc vuông trên tấm thép nhẹ, đảm bảo kết quả nhất quán trên nhiều chi tiết công việc.

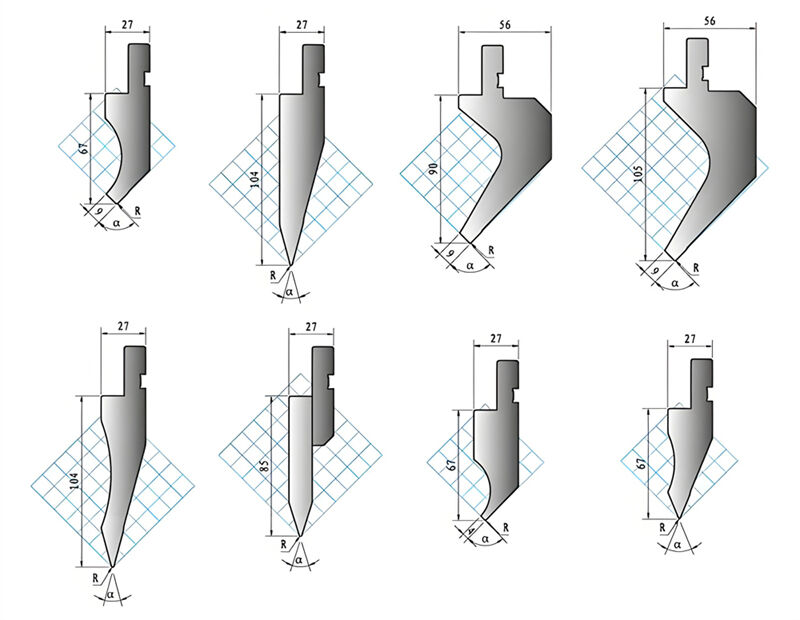

Mẫu đục góc nhọn phía trên

Đục góc nhọn được sử dụng cho các góc từ 30-60 độ và có thân nặng với đầu nhọn. Nó thường được sử dụng cho các góc uốn nhỏ hơn 30 độ và có thể xử lý các góc lên đến 89 độ. Góc của đầu đục thường nằm trong khoảng từ 28° đến 34°.

Kích thước điển hình

Chiều rộng khe hở: Thay đổi từ 1" đến 1.5"

Chiều cao làm việc: Thông thường khoảng 3.75"

Bán kính đầu: Thay đổi từ 1/32" đến 1/8"

Đầu đấm hình cổ ngỗng

Đầu đấm hình cổ ngỗng có thiết kế lõm giúp tạo các đường uốn phức tạp mà không làm ảnh hưởng đến chi tiết công việc. Được thiết kế cho các profile chữ U, những đầu đấm này rất phù hợp cho hộp sâu và các hình dạng phức tạp khác. Đầu đấm hình cổ ngỗng có thân dài với phần lõm để ngăn không cho các chân của chi tiết công việc va chạm vào nhau. Ví dụ, khi tạo một rãnh hình U sâu trên kim loại tấm, đầu đấm hình cổ ngỗng cung cấp độ trống cần thiết để tránh làm hỏng vật liệu.

Đầu đấm khung cửa sổ

Các đầu đấm khung cửa sổ có thân hẹp và đầu nghiêng, cho phép uốn cong và làm việc xung quanh các góc. Đầu đấm cong vào trong của máy uốn. Nó có thể được điều chỉnh ở cả hai bên của điểm uốn và thường được sử dụng để làm khung cửa và khung cửa sổ, cũng như có thể xử lý kim loại tấm hiệu quả cho việc sản xuất khung cửa sổ.

Đầu đấm Hẹp/Gươm

Với độ dày đều khắp chiều dài, hình dạng của các đầu đấm hẹp là thẳng và không có góc, khiến chúng phù hợp cho những trường hợp mà khoảng trống rất hẹp, lý tưởng cho các uốn cuối cùng trong việc đóng hộp, và phù hợp cho các thao tác trong không gian giới hạn.

Đầu đấm Đầu Bán Kính

Đầu đấm bán kính trên có đầu tròn thay vì mép sắc, nên nó được thiết kế để tạo ra các uốn cong tròn và có thể được sử dụng với các khuôn V tiêu chuẩn cho các thao tác đánh dấu và tạo các đường cong mượt mà. Thân thường dày hơn để chịu được lực uốn cần thiết.

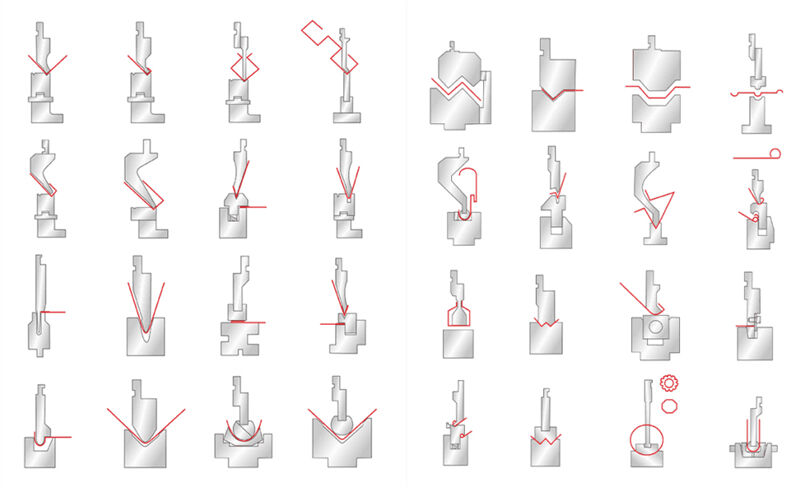

Đồ cụ đục lỗ Joggle (Z Tools)

Đồ cụ đục lỗ Joggle có hình dạng đặc biệt tạo ra các mép uốn lệch và được sử dụng trong các ứng dụng đặc biệt để tạo ra các cấu trúc hình chữ S. Đây là một công cụ đặc biệt, thường được sử dụng cho công việc tùy chỉnh riêng, thiết kế để tạo ra hai đường uốn cùng một lúc. Nó có phần profile mỏng hơn so với đục lỗ thông thường.

Chuôi dưới

Chuôi dưới là công cụ phía dưới trong khuôn ép uốn và được lắp đặt trên giường của máy ép uốn. Khi đục lỗ được ấn xuống, nó cung cấp lực phản ứng cần thiết để định hình kim loại. Các khuôn có nhiều hình dạng và kích thước khác nhau để tạo ra các loại uốn khác nhau.

Khuôn V

Mô đun V là loại mô đun phổ biến nhất và có sẵn ở các dạng V đơn, V kép và V đa. Nó có rãnh định hình. Được sử dụng để tạo các góc uốn hình chữ V trên chi tiết công việc. Chiều rộng và độ sâu của rãnh V quyết định góc uốn cuối cùng và bán kính cong. Nó có thể được cung cấp như một phần của mô-đun bốn chiều cho việc thay thế dễ dàng

Mô đun U

Mô đun "U" được sử dụng để tạo các máng dẫn và các góc uốn sâu hơn, rất phù hợp cho các hoạt động yêu cầu hình dạng phức tạp hơn. Thiết kế để tạo các góc uốn hình U hoặc C, mô đun này có thể thực hiện các góc uốn từ 90° đến 180°. Ví dụ, để tạo các rãnh sâu trong tấm kim loại dùng cho các bộ phận cấu trúc, mô đun "U" đảm bảo tính đồng đều và độ bền.

Mô đun làm phẳng

Mô đun làm phẳng được sử dụng để làm phẳng vật liệu đã uốn để đảm bảo bề mặt nhẵn và bóng. Những mô đun này là cần thiết để đạt được vẻ ngoài chuyên nghiệp cho sản phẩm cuối cùng, chẳng hạn như các tấm kim loại phẳng được sử dụng để sản xuất các bộ phận thân xe ô tô.

Điesel offset

Điesel offset được sử dụng để tạo các góc hình chữ Z hoặc các góc lệch và sản sinh ra hai góc trong một lần ép. Chúng cải thiện độ chính xác bằng cách giữ cho các góc song song.

Điesel bán kính

Điesel bán kính được sử dụng cùng với các đấm tròn để tạo các góc bán kính, kết quả là một đường cong mượt mà.

Điesel cổ thiên nga

Mô hình lưỡi ngỗng được thiết kế để tránh sự can thiệp của chi tiết công việc, cho phép uốn trong không gian hẹp hoặc xung quanh các đường uốn đã có. Nó chủ yếu được sử dụng để loại bỏ các cạnh hoặc mép nổi trên chi tiết công việc và rất phù hợp cho việc uốn các profile hộp sâu hoặc mép cao.

Dụng cụ uốn mép

Dụng cụ uốn mép được sử dụng để tạo các mép gấp hoặc mép gấp nhằm cải thiện tính thẩm mỹ và tăng cường độ chắc chắn cho các mép của chi tiết kim loại tấm.

Dụng cụ tạo rãnh

Dụng cụ tạo rãnh kênh hình U trong một lần ép, hiệu quả hơn so với việc tạo kênh hình U bằng các khuôn V truyền thống.

Mô đun làm phẳng

Mô đun làm phẳng được sử dụng để làm phẳng hoàn toàn các góc uốn sắc và thường được sử dụng cùng với các thao tác gập mép.

Mô đun Bốn Hướng

Mô đun bốn hướng có một rãnh hình chữ V với các kích thước khác nhau ở mỗi bên của một mô đun đơn. Các mô đun uốn nhiều được sử dụng để tạo ra hai hoặc nhiều uốn trong một thao tác và bao gồm các loại đặc biệt như mô đun lệch.

Các loại khuôn máy uốn

Loại công cụ |

Tính năng |

Ứng dụng |

Ưu Thế |

Americantools |

-Với góc nhọn 30 độ trên cả đục và khuôn. |

-Phù hợp cho các thao tác uốn trên nhiều độ dày vật liệu và các dạng profile khác nhau. |

-Bền bỉ và đáng tin cậy, có thể được sử dụng cho nhiều công việc khác nhau. |

Công cụ chính xác của châu Âu |

-Được biết đến là công cụ "Promecam". |

-Phù hợp cho các ứng dụng uốn requiring độ chính xác cao với yêu cầu chính xác cao. |

-Giảm sự bật ngược gây ra bởi các góc nhọn, cải thiện độ chính xác của việc uốn. |

Công cụ NewStandard |

-Kết hợp các đặc điểm của cả Hoa Kỳ và châu Âu. - Đồ đạc và khuôn có góc nhọn 45 độ. - Tương thích với máy uốn ở Hoa Kỳ và châu Âu. |

-Phù hợp với các yêu cầu uốn khác nhau. - Phổ biến trong các môi trường sản xuất đòi hỏi độ chính xác và tính linh hoạt. |

-Việc thay đổi công cụ nhanh chóng tăng cường hiệu quả hoạt động. -Cân bằng giữa sự đa dụng và độ chính xác, phù hợp cho nhiều loại dự án mà không cần phải sửa đổi máy móc một cách phức tạp. |

Velaton Rapid Tooling |

-Thông thường được sử dụng cho hệ thống TruPunch - Độ chính xác cao, sai số nhỏ |

-Chủ yếu được sử dụng cho các nhiệm vụ dập chính xác cao, chẳng hạn như chế tạo linh kiện chính xác. -Phù hợp với nhu cầu sản xuất yêu cầu thay đổi công cụ một cách chính xác và thường xuyên. |

-Độ chính xác cao, độ tiêu chuẩn hóa cao, thay đổi công cụ nhanh chóng. -Tuổi thọ công cụ lâu hơn, độ chính xác cao hơn. -Tương thích công cụ mạnh, phù hợp với nhiều loại máy công cụ khác nhau. |

Tóm lại

Hệ thống công cụ thay đổi nhanh chóng Wila chủ yếu được sử dụng trong các tình huống yêu cầu độ chính xác cao và thay đổi công cụ thường xuyên, cho phép thay thế công cụ nhanh chóng và phù hợp để gia công các chi tiết chính xác.

Đặc điểm của khuôn Mỹ là chi phí thấp và quy mô sản xuất lớn, phù hợp cho sản xuất hàng loạt với yêu cầu độ chính xác thấp hơn.

Khuôn châu Âu nhấn mạnh vào độ chính xác và sự ổn định, phù hợp cho các ngành có yêu cầu độ chính xác cao như ô tô, điện tử và hàng không vũ trụ.

Các công cụ tiêu chuẩn mới có khả năng tương thích và thích ứng mạnh mẽ, cho phép điều chỉnh nhanh chóng và cải thiện hiệu suất sản xuất trong nhiều môi trường khác nhau.

Chọn vật liệu cho khuôn ép uốn

Hiệu suất và tuổi thọ của khuôn uốn được gắn liền với độ mạnh và vật liệu của khuôn. Do áp lực lớn và mài mòn sinh ra trong quá trình uốn, thành phần và cách xử lý của khuôn là rất quan trọng.

Tầm quan trọng của độ mạnh cao và khả năng chống mài mòn

Công cụ máy uốn có thể chịu được áp lực lớn trong quá trình vận hành. Độ mạnh cao đảm bảo rằng các công cụ sẽ không bị biến dạng hoặc gãy khi cung cấp áp lực.

Hơn nữa, khả năng chống mài mòn là rất quan trọng vì nó quyết định tuổi thọ sử dụng của công cụ. Các công cụ chống mài mòn có thể giữ nguyên hình dạng và chức năng trong thời gian dài, đảm bảo hiệu ứng uốn nhất quán và giảm nhu cầu thay thế thường xuyên.

Công cụ đã được cứng hóa

Một phương pháp để cải thiện độ cứng và độ bền của máy uốn là thông qua việc làm cứng các khuôn. Các vật liệu cụ thể cho khuôn máy uốn được ưa chuộng nhờ độ cứng ban đầu và khả năng làm chúng cứng hơn nữa.

Ví dụ

Thép Crôm-Molybden: Hợp kim này nổi tiếng với độ dai và khả năng chống mài mòn, đạt được sự cân bằng giữa độ mạnh và độ bền của máy uốn, đảm bảo rằng công cụ có thể chịu được các thao tác uốn nặng mà không bị mài mòn sớm.

Thép Yasuki: Thép Yasuki là loại thép cao cấp thường được sử dụng cho các công cụ chuyên dụng, nổi tiếng với độ cứng và khả năng mài mòn xuất sắc. Thành phần của nó giữ được các cạnh sắc, khiến nó trở thành lựa chọn lý tưởng cho các nhiệm vụ chính xác và uốn cong.

Công cụ tinh luyện nóng

Làm mềm hoặc xử lý nhiệt là một quy trình tăng cường các đặc tính của công cụ kim loại. Bằng cách làm kim loại trải qua các chu kỳ gia nhiệt và làm nguội được kiểm soát, nó thay đổi cấu trúc phân tử của nó, từ đó cải thiện hiệu suất của nó.

Ví dụ

Sau khi xử lý nhiệt, độ bền và khả năng chống mài mòn của thép carbon được cải thiện. Quy trình xử lý nhiệt làm tinh tế cấu trúc hạt của thép, khiến nó trở nên chắc chắn và bền hơn. Các công cụ bằng thép carbon, sau khi xử lý về tempering, ít có khả năng nứt và biến dạng hơn, đảm bảo tuổi thọ công cụ lâu hơn và hiệu ứng uốn cong nhất quán.

Việc xử lý và lắp đặt công cụ

Hiệu suất hoạt động của một máy gập kim loại phụ thuộc vào chất lượng của công cụ, nhưng cũng phụ thuộc vào cách công cụ được xử lý và lắp đặt. Việc xử lý và lắp đặt đúng cách có thể duy trì hiệu suất tối ưu, giảm mài mòn và kéo dài tuổi thọ của công cụ. Dưới đây là những điểm tinh tế trong việc xử lý và lắp đặt công cụ:

Tầm quan trọng của hình học khuôn

Để đạt được hiệu quả uốn cong, các thiết kế phức tạp thường được thực hiện cho hình học của các khuôn uốn. Hình dạng, góc và kích thước của mỗi khuôn là rất quan trọng để đảm bảo độ chính xác của quá trình uốn. Khi xử lý và lắp đặt các công cụ này,

Đảm bảo rằng hình học của công cụ phù hợp với thao tác uốn mong muốn. Sử dụng công cụ có hình học không chính xác có thể dẫn đến kết quả uốn không chính xác và có thể làm hỏng máy công cụ và chi tiết gia công.

Kiểm tra định kỳ khuôn để phát hiện mòn hoặc hư hại. Theo thời gian, hình dạng hình học của khuôn sẽ thay đổi do mài mòn, từ đó ảnh hưởng đến chất lượng uốn.

Việc lưu trữ đúng cách là rất quan trọng. Khi lưu trữ công cụ, hình dạng hình học của chúng nên được giữ nguyên, tránh xếp chồng hoặc đặt ở những vị trí có thể gây biến dạng.

Khuôn phân đoạn và những lợi thế của nó

Công cụ phân đoạn là các công cụ được chia thành nhiều phần hoặc đoạn. Thay vì chỉ sử dụng các công cụ dài, công cụ phân đoạn cho phép người vận hành máy ép phanh sử dụng sự kết hợp của các đoạn công cụ ngắn hơn để đạt được độ dài hoặc thiết lập mong muốn. Các lợi thế như sau:

Tính linh hoạt: Các công cụ phân đoạn có tính đa dụng mạnh hơn, người vận hành có thể ghép các phân đoạn theo yêu cầu cụ thể của chương trình.

Dễ dàng vận hành: So với các công cụ dài hơn, các công cụ ngắn hơn dễ vận hành, lắp đặt và sửa chữa hơn.

Giảm mài mòn: Nếu các thành phần cụ thể của khuôn bị mòn hoặc hư hại, những thành phần này nên được thay thế thay vì toàn bộ khuôn.

Tính kinh tế: Người vận hành có thể đầu tư vào một nhóm phân đoạn thay vì nhiều công cụ dài cho các hoạt động khác nhau, từ đó giảm chi phí lâu dài.

Tối ưu hóa quy trình làm việc: Các công cụ phân đoạn có thể được thiết lập lại nhanh chóng, từ đó giảm thời gian chuẩn bị và tăng năng suất.

Tầm Quan Trọng của Độ chụi Công Cụ

Độ chụi khuôn là rất quan trọng trong sản xuất vì chúng quyết định sự vận hành bình thường của sản phẩm, phạm vi đo lường của các chai lọ thẩm mỹ, hoặc các đặc điểm vật lý khác. Các lý do chính cho tầm quan trọng của chúng như sau:

Cải thiện độ khớp và chức năng của linh kiện: Độ chụi này đảm bảo rằng các bộ phận khớp với nhau, tránh các vấn đề về chức năng và sự không tương thích.

Nâng cao diện mạo sản phẩm cuối cùng: Độ chụi góp phần vào tính thẩm mỹ của sản phẩm, chẳng hạn như đảm bảo các bộ phận bằng phẳng mà không có khe hở rõ rệt.

Xem xét khoảng cách hợp lý cho độ chụi công cụ: Độ chụi công cụ có thể được chấp nhận trong khi vẫn duy trì được chức năng của chúng.

Khả năng thay thế linh kiện: Các sai số cho phép thay thế một linh kiện duy nhất, giúp việc bảo trì và sửa chữa trở nên dễ dàng hơn.

Định nghĩa về sai số để đảm bảo tính nhất quán, chính xác và độ chính xác: Việc định nghĩa sai số cho phép kiểm soát tốt hơn tính nhất quán, độ chính xác và độ chính xác của sản phẩm.

Giảm chi phí: Bằng cách xác định sai số từ đầu, các nhà sản xuất có thể tối thiểu hóa các lỗi sản xuất tốn kém và công đoạn làm lại.

Các câu hỏi thường gặp

1. Sự khác biệt chính giữa dụng cụ mài chính xác và dụng cụ mài không chính xác là gì?

Các khuôn mài chính xác được sản xuất với sai số rất nhỏ, đảm bảo độ chính xác cao và tính nhất quán trên toàn bộ bộ khuôn. Mức độ chính xác này là rất quan trọng đối với các ứng dụng yêu cầu góc chính xác và khả năng lặp lại, chẳng hạn như trong các ngành công nghiệp như hàng không vũ trụ hoặc sản xuất thiết bị y tế.

Các công cụ mài không chính xác, mặc dù rẻ hơn, có độ sai lệch nhỏ hơn và thường phù hợp cho các ứng dụng mà độ chính xác không quan trọng bằng. Việc lựa chọn giữa các tùy chọn này phụ thuộc vào yêu cầu sản xuất, với các công cụ mài chính xác được ưu tiên hơn cho các nhiệm vụ yêu cầu độ chính xác cao và tính nhất quán.

2. Nên hiệu chuẩn công cụ máy ép uốn bao lâu một lần?

Tần suất hiệu chuẩn phụ thuộc vào khối lượng sản xuất, loại vật liệu và yêu cầu độ chính xác. Đối với các ứng dụng yêu cầu độ chính xác cao hoặc trong môi trường sản xuất liên tục, việc hiệu chuẩn nên được thực hiện hàng tuần hoặc thậm chí hàng ngày, vì điều này đảm bảo độ chính xác uốn cong nhất quán và giảm thiểu sự chênh lệch tiềm ẩn.

Trong các hoạt động ít đòi hỏi hơn, việc hiệu chuẩn hàng tháng hoặc hàng quý có thể là đủ. Thiết lập một chương trình hiệu chuẩn định kỳ phù hợp với nhu cầu sản xuất có thể giúp duy trì độ chính xác và giảm thiểu việc làm lại hoặc lãng phí.

3. Những yếu tố nào ảnh hưởng đến tuổi thọ của công cụ máy ép uốn?

Nhiều yếu tố ảnh hưởng đến tuổi thọ của công cụ, bao gồm chất lượng vật liệu, cường độ sử dụng, độ cứng của vật liệu gia công và phương pháp bảo trì. Các công cụ uốn tấm sử dụng thép công cụ cấp cao hoặc được xử lý bằng các lớp phủ đặc biệt thường có tuổi thọ lâu hơn, đặc biệt trong môi trường sản xuất khối lượng lớn.

Việc làm sạch định kỳ, bôi trơn và kiểm tra có thể ngăn ngừa mài mòn sớm, điều này có thể greatly kéo dài tuổi thọ của công cụ. Ngoài ra, tránh sử dụng quá tải và tuân theo hướng dẫn vận hành khuyến nghị có thể bảo vệ công cụ khỏi stress quá mức và kéo dài thời gian sử dụng của nó.

4. Công cụ uốn tấm có thể được sử dụng cho tất cả các loại kim loại không?

Mặc dù các công cụ uốn tấm được sử dụng rộng rãi, các kim loại khác nhau yêu cầu đặc điểm cụ thể của công cụ để đảm bảo hiệu suất tối ưu. Ví dụ, các kim loại cứng như thép không gỉ hoặc titan tạo ra lực lớn hơn trên khuôn, vì vậy các khuôn có độ mạnh cao hoặc được phủ cacbua là lý tưởng cho các ứng dụng này.

Các kim loại mềm hơn, như nhôm, yêu cầu ít độ bền của khuôn hơn, nhưng có thể sử dụng các khuôn hoặc đục mềm hơn để tránh hư hại bề mặt. Việc chọn khuôn phù hợp với loại vật liệu sẽ tối ưu hóa tuổi thọ của khuôn và chất lượng uốn cong, cải thiện hiệu quả tổng thể của quá trình vận hành máy ép uốn.

5. Làm thế nào để tôi chọn đúng công cụ máy ép uốn cho dự án của mình?

Trước tiên, hãy xem xét đặc tính của vật liệu, bao gồm loại, độ bền kéo và độ bền chịu nén, vì những yếu tố này sẽ quyết định nhu cầu cụ thể về dụng cụ. Các loại vật liệu khác nhau, như nhôm, thép carbon và thép không gỉ, có những đặc điểm riêng biệt đòi hỏi các điều chỉnh khác nhau.

Sau đó, đánh giá độ dày và chiều dài của vật liệu. Khe hở của khuôn thường nên là 8 lần độ dày của vật liệu. Chiều dài của vật liệu sẽ quyết định chiều dài khuôn cần thiết. Góc uốn và hình dạng rất quan trọng. Các hình dạng uốn cụ thể, như uốn chữ V hoặc gấp mép, yêu cầu dụng cụ tương ứng. Việc biết hình dạng uốn cần thiết có thể giúp bạn chọn đúng khuôn.

Hồ sơ công cụ và giới hạn tải trọng cũng rất quan trọng. Phối hợp hồ sơ công cụ với loại công việc, dù đó là uốn khí, uốn đáy, hoặc uốn đồng xu, và đảm bảo giới hạn tải trọng không vượt quá khả năng của máy uốn để tránh hư hại.

Việc chọn khuôn phải phù hợp với độ dày của kim loại liên quan. Sử dụng "quy tắc 8×2" và nhân độ dày kim loại mỏng nhất với 8 để tìm ra khuôn hình chữ V nhỏ nhất cần thiết. Các khuôn điều chỉnh hữu ích cho các dự án có nhiều lần uốn.

Khi chọn đục, hãy chọn dựa trên yêu cầu của công việc. Cân nhắc loại đục, chẳng hạn như tiêu chuẩn, dạng cổ ngỗng, hoặc góc nhọn, và đảm bảo bán kính mũi đục khớp với giá trị bán kính tạo hình khí nén.

Sự chính xác và khả năng tương thích là rất quan trọng để đạt được độ chính xác của chi tiết. Chọn các công cụ có độ chính xác cao và các tính năng như lắp đặt phân đoạn và tự giữ để tiện lợi và an toàn. Hãy cân nhắc các tùy chọn công cụ và khả năng tùy chỉnh. Mặc dù các công cụ tiêu chuẩn phù hợp cho các dạng uốn thông thường, nhưng có thể cần đến các công cụ tùy chỉnh để đáp ứng các yêu cầu đặc biệt và cải thiện hiệu suất uốn.

Cuối cùng, hãy chú ý đến việc thiết lập và vận hành. Các công cụ cho phép nạp từ phía trước có thể giảm thời gian thiết lập. Đối với các dự án yêu cầu thay đổi công cụ thường xuyên, trang bị một thư viện công cụ chuyên dụng cho mỗi máy ép uốn có thể cải thiện hiệu quả.