Các biện pháp phòng ngừa khi bố trí máy cắt laser

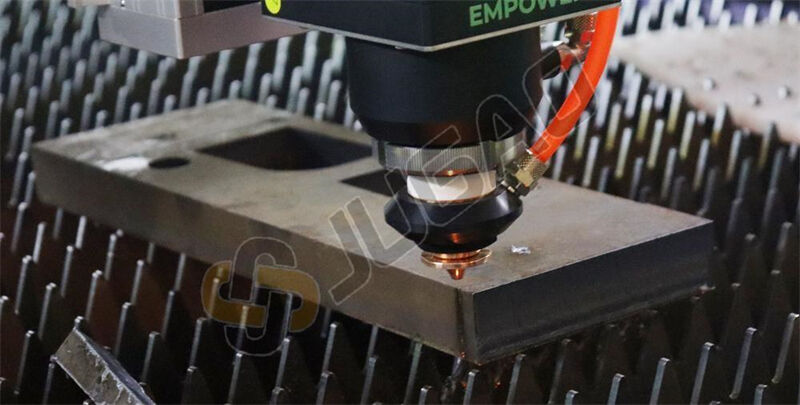

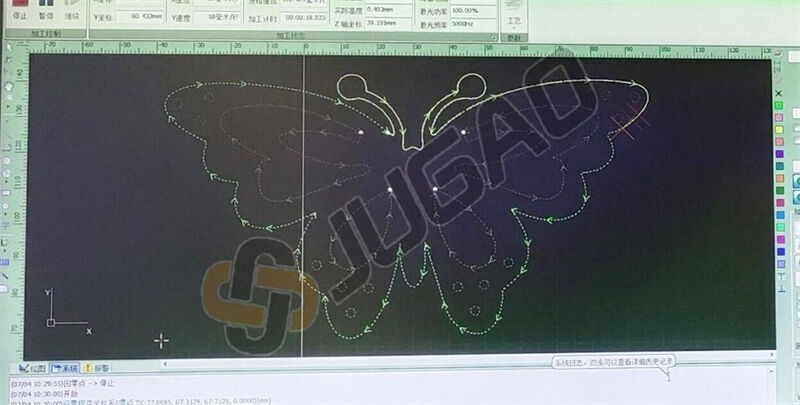

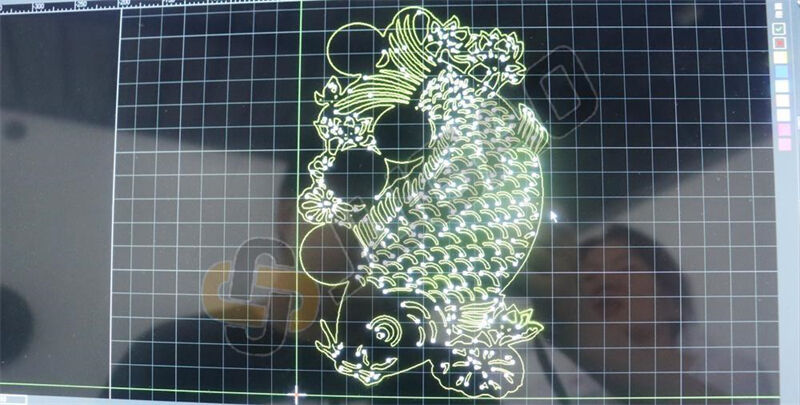

Với sự phát triển nhanh chóng của nền kinh tế thị trường và khoa học công nghệ, công nghệ cắt laser đã được ứng dụng rộng rãi trong các lĩnh vực ô tô, máy móc, điện, cơ khí và thiết bị điện gia dụng. Thông thường, trước khi sử dụng máy cắt laser, chúng ta sẽ nhập bản vẽ đã chuẩn bị vào chương trình, sau đó dùng đội ngũ sắp xếp bố trí các hình trên một tấm vật liệu, để máy cắt laser có thể gia công sản phẩm theo lô. Mặc dù quy trình sắp xếp bố trí này rất ngắn gọn nhưng ẩn chứa nhiều kiến thức chuyên môn. Nếu bố trí sai lệch một chút cũng sẽ ảnh hưởng rất lớn đến hiệu quả cắt của toàn bộ tấm vật liệu.

Những vấn đề sau cần được lưu ý trong quá trình bố trí:

1. Tan chảy góc

Khi giảm tốc độ cắt ở góc của tấm thép mỏng, tia laser sẽ làm nóng chảy góc do quá nhiệt, tạo ra bán kính nhỏ ở góc để duy trì khả năng cắt tốc độ cao của tia laser, tránh hiện tượng tấm thép bị quá nhiệt và nóng chảy khi cắt góc, từ đó đạt được chất lượng cắt tốt, giảm thời gian cắt và nâng cao năng suất.

2. Khoảng cách giữa các chi tiết

Nói chung, khi cắt các tấm dày và tấm nóng, khoảng cách giữa các chi tiết phải lớn hơn, bởi vì nhiệt lượng từ các tấm dày và tấm nóng gây ảnh hưởng lớn hơn. Khi cắt góc, góc nhọn và các hình nhỏ, rất dễ làm cháy mép, ảnh hưởng đến chất lượng cắt.

3. Thiết lập đường dẫn đầu vào

Trong quá trình cắt các tấm dày hơn, để mối hàn cắt được nối tiếp tốt và tránh hiện tượng cháy ở đầu và cuối, thường vẽ thêm một đường chuyển tiếp ở đầu và cuối đường cắt, lần lượt gọi là đoạn dẫn nhập và dẫn ra. Hai đoạn này không có tác dụng đối với chi tiết gia công, vì vậy cần bố trí chúng bên ngoài phạm vi của chi tiết. Đồng thời, cần lưu ý không đặt đoạn dẫn nhập tại các góc nhọn hoặc những vị trí khó tản nhiệt khác. Phần nối giữa đoạn dẫn nhập và đường cắt nên được thiết kế dạng chuyển tiếp cung tròn càng nhiều càng tốt để máy vận hành mượt mà, tránh gây cháy do dừng máy tại các góc.

4. Cắt biên chung

Kết hợp hai hoặc nhiều chi tiết thành một biên cắt chung, nên sử dụng càng nhiều càng tốt các hình dạng thông thường với số lượng lớn. Phương pháp cắt biên chung có thể rút ngắn đáng kể thời gian cắt và tiết kiệm nguyên vật liệu.

5. Va chạm giữa các chi tiết

Để tối đa hóa hiệu suất sản xuất, nhiều thiết bị cắt laser được vận hành liên tục 24 giờ và sử dụng các thiết bị tự động hóa/dỡ tải không người lái. Chúng có thể làm hỏng đầu cắt và gián đoạn sản xuất khi va vào các bộ phận bị lật sau khi cắt, gây ra tổn thất lớn. Điều này đòi hỏi bạn phải lưu ý chọn đường cắt phù hợp khi sắp xếp thứ tự, đi vòng tránh các bộ phận đã được cắt xong, giảm thiểu va chạm, lựa chọn lộ trình cắt tối ưu nhất, giảm thời gian cắt, đồng thời kết hợp tự động hoặc thủ công nhiều bộ phận nhỏ với các mối nối cực nhỏ. Sau khi cắt xong, các bộ phận đã được dỡ ra sẽ dễ dàng tách rời các mối nối nhỏ này.

6. Xử lý vật liệu dư

Sau khi cắt các bộ phận, cần nhanh chóng loại bỏ phần vật liệu dư thừa giống như khung xương trên bàn làm việc của thiết bị cắt laser để thuận tiện cho các thao tác cắt tiếp theo. Đối với thiết bị cắt laser không có thiết bị dỡ tải tự động, có thể cắt phần vật liệu dư thừa hình khung này thành các mảnh nhỏ để dễ dàng loại bỏ nhanh chóng, từ đó tránh gây chấn thương cho người vận hành do phải di chuyển các vật liệu dư thừa nặng và sắc cạnh.

Trên đây là một số lưu ý khi sắp xếp bản vẽ trên máy cắt laser. Các sản phẩm chủ lực của JUGAO CNC MACHINE bao gồm máy cắt laser, máy uốn thủy lực CNC, máy hàn laser, máy cắt tấm và máy uốn ống, v.v., được sử dụng trong các ngành gia công kim loại tấm, tủ điện - chassis, chiếu sáng, điện thoại di động, 3C, đồ dùng nhà bếp, phòng tắm, gia công phụ tùng ô tô và ngành cơ khí. Mời quý khách liên hệ trực tuyến để tìm hiểu thêm thông tin về thiết bị.