Аналіз продуктивності лазерного різання та гравірування

Лазерні технології різання і гравірування широко використовуються в промисловому виробництві, художньому створенні та електроніці завдяки високій точності, ефективності та можливості обробки без контакту. Цей документ містить докладний аналіз принципів, показників продуктивності, чинників впливу, сфер застосування та майбутніх тенденцій лазерного різання і гравірування.

Основні принципи

1. Лазерне різання

Лазерне різання здійснюється за допомогою лазерного променя високої енергетичної щільності, який плавить, випаровує або запалює матеріал, тим часом як допоміжний газ (наприклад, кисень, азот) витісує розплавлені залишки, забезпечуючи точне розділення матеріалів.

2. Лазерне гравірування

Лазерне гравірування передбачає локальне абляційне або хімічне вплив на поверхню матеріалу для створення постійних позначок або візерунків. На відміну від різання, гравірування зазвичай не проникає в матеріал, а змінює його текстуру або колір поверхні.

Метріки продуктивності

1. Точність

Точність позиціонування: зазвичай ±0,01 мм, у високоточних систем досягається ±0,005 мм.

Повторюваність: зазвичай у межах ±0,02 мм для однакової обробки партій.

Мінімальна ширина лінії: залежить від розміру плями лазера (10–100 мкм); ультракороткі лазери дозволяють гравірувати на мікронному рівні.

2. Швидкість обробки

Швидкість різання: залежить від товщини матеріалу та потужності лазера (наприклад, СО2-лазери ріжуть нержавіючу сталь товщиною 1 мм зі швидкістю 20 м/хв).

Швидкість гравірування: векторне гравірування може досягати 1000 мм/с, тоді як растрове гравірування повільніше через методи сканування.

3. Сумісність з матеріалами

| Матеріал | Тип лазера | Продуктивність |

| Метали (нержавіюча сталь, Al, Cu) | Волоконний лазер, Високопотужний CO₂ | Високоточні розрізи, гравірування з підтримкою окиснення |

| Неметали (деревина, акрил, шкіра) | CO₂-лазер (10,6 мкм) | Гладкі розрізи, детальне гравірування |

| Композити (PCB, вуглецеве волокно) | УФ-лазер (355 нм) | Мінімальна зона термічного впливу (HAZ), гравірування з високою роздільною здатністю |

4. Якість поверхні

Шорсткість зрізаного краю: зазвичай Ra < 10 мкм (волоконні лазери досягають Ra < 5 мкм для металів).

Контроль глибини гравірування: регулюється за потужністю та проходами (точність ±0,01 мм).

Ключові чинники, що впливають

1. Параметри лазера

Довжина хвилі: УФ (355 нм) для дрібного гравірування; CO₂ (10,6 мкм) для неметалів.

Потужність: більша потужність збільшує швидкість, але може викликати теплове спотворення.

Частота імпульсів (імпульсні лазери): впливає на ефективність та зону термічного впливу (HAZ).

2. Оптична система

Фокусна лінза: фокусна відстань визначає розмір плями та глибину різання (короткі фокусні відстані підвищують точність).

Якість променя (M²): промені, близькі до дифракційно-обмежених (M² ≈ 1), забезпечують гладкіші зрізи.

3. Оптимізація процесу

Допоміжний газ: кисень підвищує швидкість (але окислює краї); азот забезпечує чисті зрізи.

Стратегія сканування: растрове для гравірування великих площ; векторне для контурів.

Застосування

1. Промислове виробництво

Виготовлення з листового металу: різання компонентів автомобільної/авіаційної промисловості.

Електроніка: різання FPC (гнучких друкованих плат), мікроперфорація PCB.

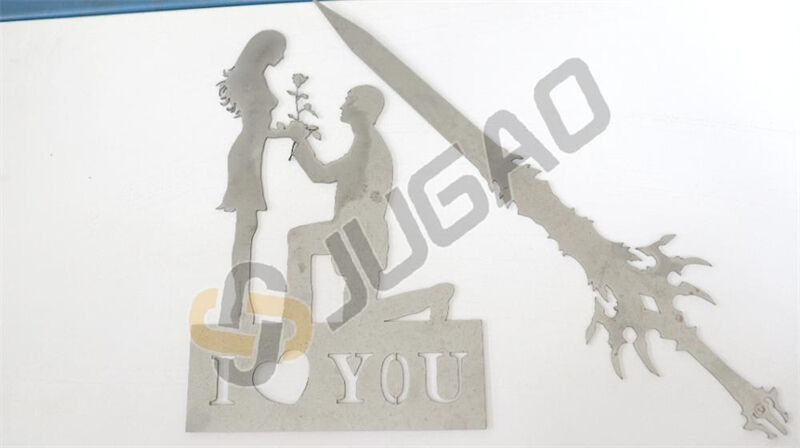

2. Творчість та персоналізація

Мистецькі роботи: гравірування дерева/акрилу, маркування шкіри.

3D-рельєф: гравірування в градаціях сірого для створення глибини.

3. Медична галузь та дослідження

Хірургічні інструменти: прецизійне різання інструментів з нержавіючої сталі.

Мікропроцесинг: ультрашвидкі (фемтосекундні/пікосекундні) лазери для мікроструктур.

Майбутні тенденції

1. Вища потужність та ефективність: багатопроменева обробка для збільшення продуктивності.

2. Розумна автоматизація: оптимізація параметрів на основі штучного інтелекту.

3. Зелені лазери: енергоефективні волоконні лазери.

4. Впровадження ультрашвидких лазерів: розширення використання в медичній та напівпровідниковій галузях.

Висновок

Лазерне різання та гравірування забезпечують неперевершену точність і багатофункціональність, що робить їх незамінними в сучасному виробництві. Досягнення в розробці лазерних джерел, автоматизації та контролі процесів ще більше підвищать їхні можливості та сфери застосування.