Фактори, що впливають на тоннаж гінцівних машин

Методи гнуття

| Методи гнуття | Впливна тоннаж гнутьових машин |

| Воздушне гнучення | Потрібно більше тонажу, ніж при пневматичному гнученні, через те, що верхня матриця повністю опускається в матрицю. Матеріал зустрічається з чверткою верхньої матриці та боковою стінкою нижньої матриці. Тонаж вищий, але не такий високий, як при штампуванні. |

| Гнучення знизу | Потрібно більше тонажу, ніж при повітряному гнученні, через те, що верхня матриця повністю опускається в матрицю. Матеріал зустрічається з чверткою верхньої матриці та боковою стінкою матриці. Тонаж вищий, але не такий високий, як при штампуванні. |

| Штампування | Вимагає найбільший тоннаж. Штамп і матриця повністю у контакті з матеріалом, стискаючи й звужуючи його. Використовуються дуже великі сили для того, щоб матеріал відповідав куту матриці машини для гинання. |

Різні методи гинання металу вимагають різного тоннажу. Наприклад, при повітряному гинанні тоннаж можна збільшувати або зменшувати, змінюючи ширину відкриття матриці.

Радіус гинання впливає на ширину відкриття матриці. У цьому випадку до формули необхідно додати фактор методу. При використанні нижнього гинання та штампування, необхідний тоннаж вищий, ніж при повітряному гинанні.

Якщо розраховуєте тоннаж для нижнього гинання, необхідно помножити тоннаж на дюйм повітряного гинання мінimum на п'ять. Якщо використовуєте штампування, необхідний тоннаж може бути навіть більшим, ніж для нижнього гинання.

Ширина матриці

Ми вже дізналися, що при гнученні повітрям потрібна тонна зменшується за умови, що розмір відкриття матриці збільшується, і збільшується, коли розмір відкриття зменшується.

Це через те, що ширина відкриття матриці визначає радіус внутрішнього закруглення, і менший радіус матриці вимагає більше тонн.

При гнученні повітрям співвідношення матриці зазвичай становить 8:1, що означає, що відстань відкриття матриці в восемь разів більша за товщину матеріалу. У цьому випадку товщина матеріалу дорівнює радіусу внутрішнього закруглення.

Тріщотка та Швидкість

При гнученні повітрям пунсон повинен пройти через нижнє відкриття матриці для гнучення листового металу. Якщо поверхня листового металу не смазана, тріщотка між матрицею та листовим металом збільшується, що вимагає більше тонн для гнучення листового металу і зменшує відскок матеріалу.

Навпаки, якщо поверхня металевого листа гладка і смазана, тріщотка між матрицею і металевим листом зменшується, що зменшує потрібну тонажність для гнуття металевого листа. Проте це збільшить відскок металевого листа.

Швидкість гнуття також впливає на потрібну тонажність. З повышенням швидкості гнуття, потрібна тонажність зменшується. Повышенння швидкості також зменшує тріщотку між матрицею і листом, але це також збільшує відскок листа.

Властивості матеріалу

Тонажність посилається на силу, яку прес-гіб додає до листового метала. Отже, діапазон сил гнуття залежить від товщини і міцності на розтяг листового метала, який гнучиться.

Тип матеріалу

Одним із факторів є тип матеріалу, який гнучиться. Матеріали з більшою міцністю на розтяг, такі як нержавіюча сталь або високоміцні сплави, вимагають більше сили для гнуття, ніж менш міцні метали, такі як алюміній чи мідь. Наприклад

Нержавіюча сталь (марка 316): міцність на розтяг ~620 МПа; міцність у точці Plastic deformation ~290 МПа.

Мідь: межа прочності ~210 МПа; межа текучості ~69 МПа.

Більш м'які матеріали, такі як алюміній, виявляють менший опір, що зменшує вимоги до тоннажу, але збільшує можливість відскоку.

Межа прочності і межа текучості

Різні матеріали мають різну межу прочності, що напряму впливає на потрібну сили для гнучення. Наприклад, нержавіюча сталь, як правило, потребує більше тоннажу, ніж м'яка сталь чи алюміній.

Межа прочності - це максимальне напруження, яке матеріал може витримувати під дією постійної навантаження. Якщо це напруження застосовується і підтримується, матеріал остаточно перервиться. Межа текучості, з іншого боку, - це напруження, при якому матеріал починає пластично деформуватися.

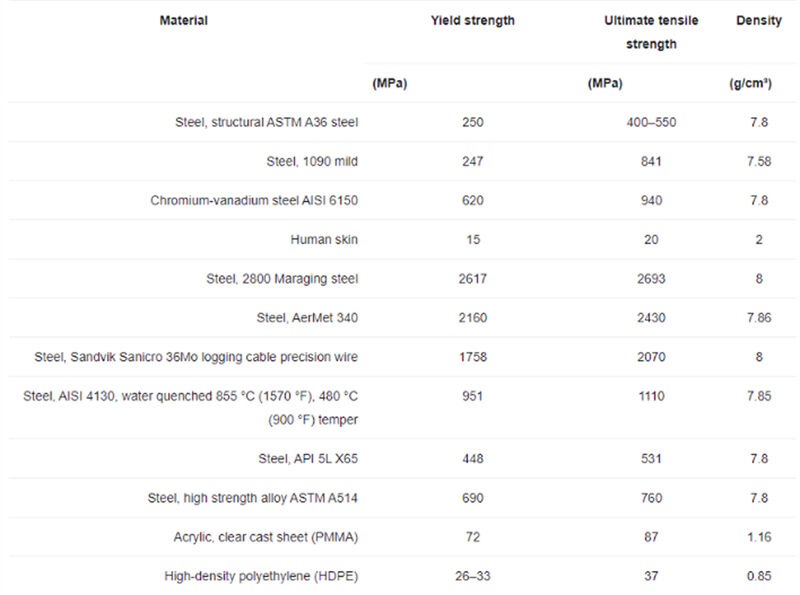

Типові межі прочності деяких матеріалів

Товщина матеріалу

Інший важливий фактор — це товщина листового металу. Чим товщий матеріал, тим більше тонажу потрібно, і навпаки. Більш товсті матеріали вимагають багато разів більше тонажу через їхню більшу опору до деформації.

Наприклад, подвоєння товщини листового металу подвоїть силу, яка потрібна. Загалом, чим товщіший матеріал, тим більше тонажу або сили потрібно для його формування.

| Матеріали | Товщина (мм) | Радіус гинення (мм) | Множник тонажу | Необхідний тонаж (тони/метр) |

| М'яка сталь | 1 | 1 | 1 | 10 |

| М'яка сталь | 2 | 2 | 1 | 40 |

| М'яка сталь | 3 | 3 | 1 | 90 |

| Алюміній (5052-H32) | 1 | 1 | 0.45 | 4.5 |

| Алюміній (5052-H32) | 2 | 2 | 0.45 | 18 |

| Алюміній (5052-H32) | 3 | 3 | 0.45 | 40.5 |

| Нержавча сталь (304) | 1 | 1 | 1.45 | 14.5 |

| Нержавча сталь (304) | 2 | 2 | 1.45 | 58 |

| Нержавча сталь (304) | 3 | 3 | 1.45 | 130.5 |

| М'яка сталь | 2 | 1 | 1 | 60 |

| М'яка сталь | 2 | 3 | 1 | 30 |

| Нержавча сталь (304) | 2 | 1 | 1.45 | 87 |

| Нержавча сталь (304) | 2 | 3 | 1.45 | 43.5 |

Таблиця показує, що

1. Збільшення товщини матеріалу призводить до значного зростання потрібної тонажності для всіх матеріалів. Подвоєння товщини від 1 мм до 2 мм збільшує тонажність у чотири рази.

2. Алюмінію потрібна приблизно на 45% більша тонажність, ніж м'якій сталі тієї самої товщини, а нержавчій сталі потрібна приблизно на 45% більша тонажність, ніж м'якій сталі.

3. Зменшення внутрішнього радіуса згину, залишаючи товщину сталою, збільшує потрібну тоннажність. Половинення радіусу від 2 мм до 1 мм збільшує тоннажність на 50%.

4. Множник тоннажності варіюється в залежності від типу матеріалу і міцності на розтяг. У цьому прикладі він становить 1.0 для м'якої сталі, 0.45 для алюмінієвого сплаву 5052-H32 і 1.45 для нержавіючої сталі 304.

Вискок

Після гинання матеріали мають тенденцію трохи повертатися до своєї початкової форми. Високоміцні матеріали матимуть більший вискок, тому потрібно відрегулювати тоннажність і інструмент для досягнення точних кутів.

Довжина і кут гинання

Довжина гну

Довжина гнучності столу преса-гібки є максимальною довжиною, на яку можна загнути арку металу. Довжина гнучності преса-гібки повинна бути трохи більшою за матеріал, який гнучиться.

Якщо довжина столу неправильна, це може призвести до пошкодження штампа або інших компонентів. Калькулятор навантаження на гнучку допоможе визначити необхідну тоннажність з урахуванням товщини матеріалу та інших факторів, таких як довжина гнучки та ширини V-отвору.

Кут гнучки

Чим більший кут, тим більша потрібна тоннажність через збільшення стиснення матеріалу в точці гнучки. Навпаки, великі кути вимагають меншої сили, але можуть призвести до менш точних гнучок.

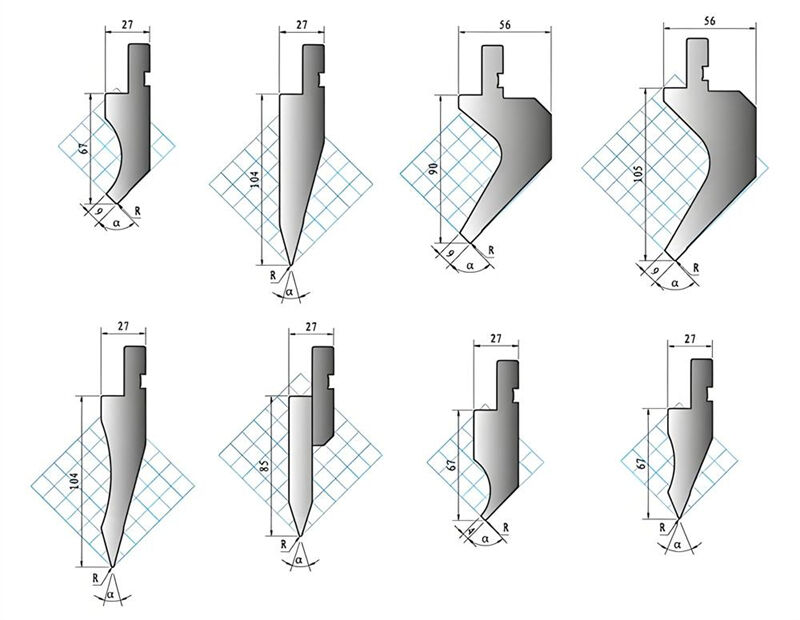

Фактори інструменту

Також слід враховувати пунці прес-тормозів. Ці пунці також мають обмеження за навантаженням при гнученні. Пунці V-форми з прямим кутом можуть витримувати більші тонажні навантаження.

Оскільки матриці з гострим кутом мають менший кут і виготовляються з меншої кількості матеріалу, наприклад, матриці з формою «гусиного шийки», вони не так добре витримують важкі навантаження.

При використанні різних матриць їх максимальна сила гнучення не повинна бути перевищена. Крім того, радіус матриці та радіус гнучення також впливають на вимоги до тонажу.

Більший радіус матриці може призвести до збільшення необхідної сили гнучення. Так само, чим більший радіус гнучення, тим вища необхідна тонаж.

Відношення між ширинкою відкриття матриці та товщиною матеріалу - це ще один фактор, який треба врахувати. Для тонких матеріалів рекомендується нижче відношення матриці (наприклад, 6 до 1).

Більш товсті матеріали можуть вимагати більшого співвідношення матриці (наприклад, 10 до 1 або 12 до 1), щоб зменшити силу гнучення і залишити застосування в межах можливостей машини для гнучення.

Довгостроковий знос інструментів

Поступовий знос:

З часом повторювані високотискові операції призводять до того, що інструменти втрачають свою гострість та структурну цілісність. Якщо цього не виправдовувати, такий знос може призвести до незгідних гнучень та зниження якості деталей.

Вплив на тривалість інструменту:

Перевантаження інструменту за межами його номінальної потужності (наприклад, обробка товстого листа вузьким матком) може призвести до утворення мікротріщин або катастрофічного зламу під час експлуатації. Регулярні перевірки необхідні для запобігання непередбачуваного простою або ризику безпеки.

Вимоги до обслуговування:

Інструменти, які перезавантажуються, потребують більш частого технічного обслуговування або заміни, що збільшує вартість експлуатації. Системи моніторингу або програмне забезпечення передбачуваного техобслуговування можуть допомогти виявити шаблони зносу на ранньому етапі та оптимізувати використання інструментів.