Sac metal büküm yarıçapı ile levha kalınlığı arasındaki ilişki

Sac metal büküm yarıçapı, sac metal çizimlerinde gereken bir değerdir ve gerçek işlemede ne kadar büyük olduğunun belirlenmesi zordur. Aslında bu sac metal büküm yarıçapı, malzeme kalınlığı, bükme makinesi basıncı ve bükme kalıbı kanal genişliği ile ilişkilidir. Peki özel ilişki nedir? Bugün bunu inceleyelim:

Gerçek sac metal işleme tecrübesine göre: Plaka kalınlığı genellikle 6 mm'den fazla olmadığında, sac metal bükümün iç yarıçapı doğrudan büküm sırasında kullanılacak yarıçap olarak alınabilir.

Plaka kalınlığı 6 mm'den büyük ve 12 mm'den küçük olduğunda, plakanın iç büküm yarıçapı genellikle plaka kalınlığının 1,25 ila 1,5 katı arasındadır. Plaka kalınlığı 12 mm'den küçük olmadığında, plakanın iç büküm yarıçapı genellikle plaka kalınlığının 2 ila 3 katı arasındadır.

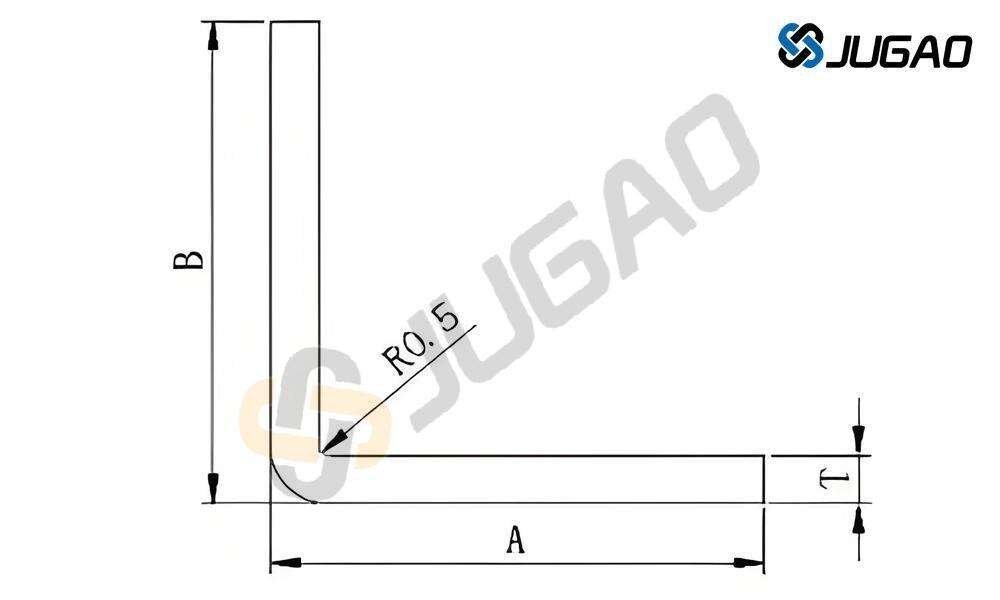

Bükme yarıçapı R=0.5 olduğunda, genel plaka kalınlığı T 0.5mm'ye eşittir. Eğer plaka kalınlığından daha büyük veya daha küçük bir yarıçap boyutu gerekiyorsa, özel bir kalıp işleme için gereklidir.

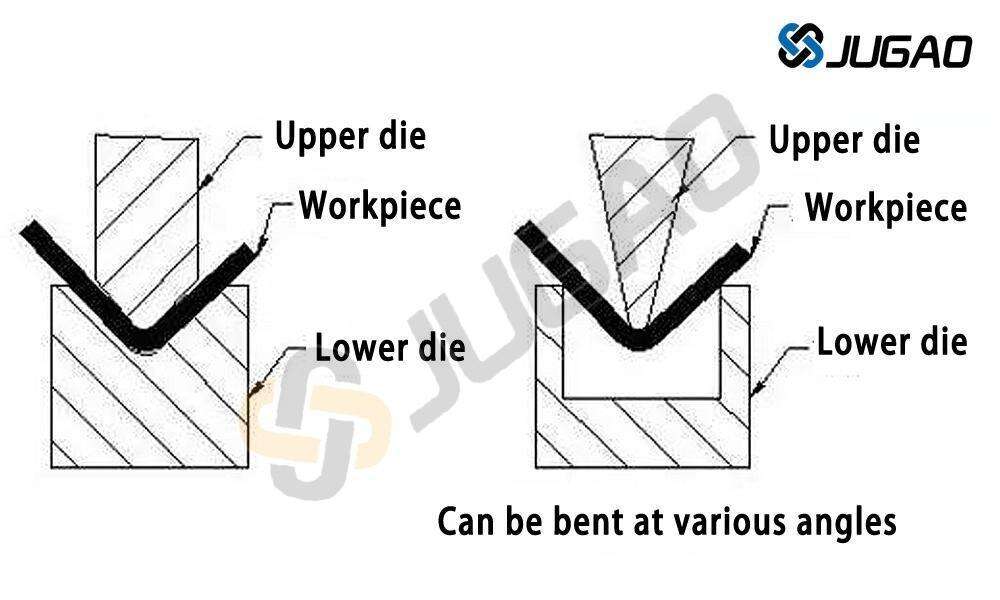

Sac çizimi, saclı ürünün 90° bükülmesini gerektirdiğinde ve büküm yarıçapı özellikle küçük olduğunda, sac önce oluklanmalı sonra bükülmelidir. Bükme makinesi kalıbının özel üst ve alt kalıpları da işlenebilir.

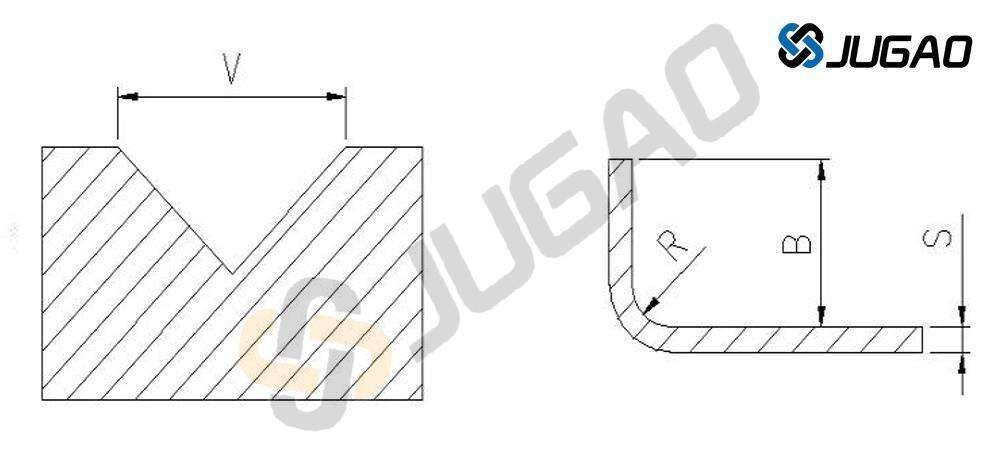

Sacın büküm yarıçapı, bükme kalıbının alt kalıp oluk boyutu ile ilişkilidir.

Sac işlemede yapılan çok sayıda deney sonucunda, bükme kalıbının alt kalıp genişliğinin büküm yarıçapı boyutu ile belirli bir ilişkisinin olduğu görülmüştür. Örneğin: 1,0 mm sac kalınlığı için 8 mm oluk genişliği kullanılarak büküm yapıldığında, ideal durumda elde edilen büküm yarıçapı R1'dir.

Eğer büküm için 20mm oluk genişliği kullanılırsa, büküm sırasında üst kalıp aşağı doğru hareket ettiği için, gerilmiş sacın derinliği belirli bir açıya ulaşır. 20mm genişliğindeki oluk alanı, 8mm genişliğindeki oluk alanından daha büyük olduğu için bükümde gerilme alanı da artar ve R açısı da artar.

Bu nedenle sacın büküm yarıçapı ile ilgili bir gereksinim varsa ve bükme makinesi kalıbına zarar vermiyorsa, mümkün olduğunca dar bir oluk kullanmaya çalışırız. Normal koşullarda, sac kalınlığı ile oluk genişliğinin standart oranı olan 1:8'e göre çalışılması önerilir. Minimum oran sac kalınlığı ile oluk genişliği arasında 1:6'dan daha düşük olmamalıdır. Sac büküm için uygun şekilde daha küçük yapılabilir, ancak sac kalınlığı ile oluk genişliği oranı 1:4'ten daha düşük olmamalıdır. Öneri: Eğer dayanım müsaade ediyorsa, önce oluk açma sonra bükme yöntemi tercih edilerek sacın küçük büküm yarıçapı oluşturulması uygundur.

Sac metal işleme büküm yarıçapı, malzeme kalınlığına ve büküm kanalının genişliğine bağlıdır. Basit, pratik ve yaklaşık yöntem şu şekildedir:

Plaka kalınlığı 6 mm'den fazla değilse, plakanın iç büküm yarıçapı doğrudan büküm sırasında plaka kalınlığı olarak kullanılabilir. Plaka kalınlığı 6 mm'den büyük ve 12 mm'den küçükse, plakanın iç büküm yarıçapı genellikle plaka kalınlığının 1,25 ila 1,5 katı arasındadır. Plaka kalınlığı 12 mm'den az değilse, plakanın iç büküm yarıçapı genellikle plaka kalınlığının 2 ila 3 katı arasındadır.

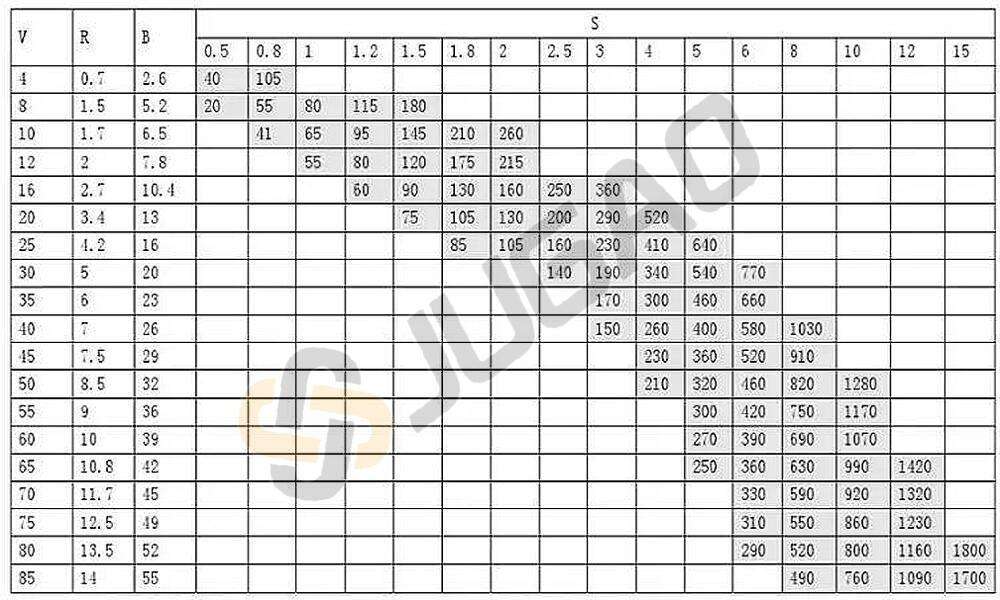

Aşağıdaki şekil, bükme makinesi üreticisi tarafından sağlanan büküm yarıçapı, basınç ve minimum büküm yüksekliği tablosudur.

V büküm kanalı genişliği

R büküm yarıçapı

B minimum büküm yüksekliği

S sac kalınlığı

Not: Tablodaki gri veriler bükme için gerekli olan P (kN/m) basıncını göstermektedir. Bükme makinesinin maksimum basıncı 1700 kN'dir. Mevcut bükme bıçakları V=12, 16, 25, 40, 50 olmak üzere beş farklı ölçüdedir. Bükme yarıçapını belirleyerek doğru açılmış malzeme uzunluğunu hesaplayabilmeniz için lütfen mevcut bıçak ve bükme uzunluğuna bakınız.

bükme makinesinin basınç parametreleri ve bükme kanalı genişliği yukarıdaki açıklamada yer almaktadır. Gerçek uygulamada, hesaplamalar ve kullanım, sac işleme fabrikanıza ait bükme makinesinin basıncı ve bükme kanalına göre yapılır.

Yukarıdaki açıklama belirli bir bükme makinesine ait basınç parametreleri ve bükme kanalı genişliğidir. Gerçek uygulama, sac metal işleme tesisinizin bükme makinesi basıncı ve bükme kanalına göre hesaplanarak kullanılır.