Basma Makinesi Aletleri

Bükme makinesi kalıbı nedir

Tanım ve ana fonksiyonlar

Bükme makinesi, metal levhaları bükme işlemi için kullanılan bir cihazdır. Bu makine ile boşluklar belirli şekiller ve boyutlara dönüştürülebilir.

Kıvırma makinesi kalıbı, metallerin delinmesi, şekillendirilmesi ve ayrılmasında birbirleriyle işbirliği yapan bir dövme ve alt kalıptan oluşur. Şekillendirme kalıbı bir boşluğa, ayırma kalıbı ise kesim kenarına sahiptir.

Başlangıç için gerekli olan şey, kıvırma makinesi kalıbının amacı farklı metalleri çeşitli açılar halinde bükme yeteneği kazandırmaktır. Bu süreçte, bir metal levhası iki araç arasında kayar: üst araç (dövme) alt araç (kalıp) üzerine iner ve metal levhasını bükür.

Kıvırma makinesi kalıpları elle yönetilen kıvırma makinesi kalıpları, hidrolik kıvırma makinesi kalıpları ve CNC kıvırma makinesi kalıpları olarak ayrılır. Hidrolik kıvırma makinesi kalıpları, senkronizasyon yöntemi olarak torsiyon ekseni senkronizasyonu, makine-hidrolik senkronizasyonu ve elektronik-hidrolik senkronizasyonuna göre bölünebilir. Hidrolik kıvırma makinesi kalıpları, hareket yöntemi olarak yukarı ve aşağı tiplerine ayrılmıştır.

Metal bükmede önemi

Kıvırma şekli ve boyutsal doğruluğu belirle: Kalıbın şekli ve boyutu doğrudan kıvırma şeklini, örneğin açı, eğrilik yarıçapı gibi belirler, bu da ürün kalitesiyle yakından ilgilidir.

Kıvırma sürecini kontrol et: Alet metali plakayı belirli bir pozisyonda sabitleyebilir ve baskısı altında deformasyonunu kontrol edebilir, böylece kıvırmanın tutarlılığını sağlar.

Üretim verimliliğini artır: Kalıbı hızlıca değiştirerek farklı ürünler için kalıp değişimini birkaç milisaniyede tamamlayabilirsiniz, bu da geçiş çevresini büyük ölçüde kısaltır.

Hizmet ömrünü uzat: Çırpıcı malzemelerden yapılmış ve yüzeyi işlenmiş araçların hizmet ömrü birkaç kat arttırılabilir.

Üretim maliyetlerini azalt: Kesinlikli kalıpların kullanımı verimliliği artırabilir ve kalıp tüketimi nedeniyle oluşan artışı oranını düşürebilir.

Belirli gereksinimleri karşılayın: CNC teknolojisi aracılığıyla kalıbın herhangi bir şekle bükülebilmesi mümkün ve bu da belirli bazı ürünlerin üretim gereksinimlerini karşılar.

Basma Kabuğu Araç Takımları

Delici ve Kalıplar

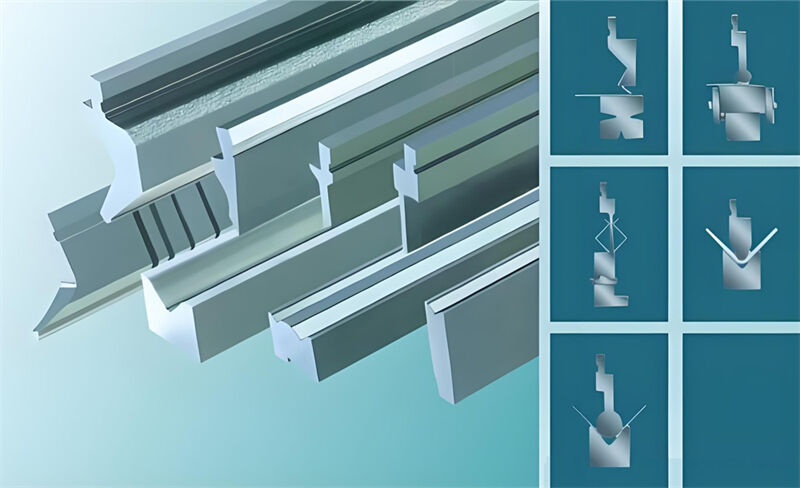

Bu bileşenler, bükülüyor olan parçanın şeklini belirleyen anahtar elemanlardır ve metalden levhaların bükme bölgesinin deformasyonunu kontrol etmek için üst ve alt basınç çubuklarına takılırlar.

Kalıp Tabanları

Bu platformlar, üst darbe aletini ve alt kalıbını destekler ve pozisyonlandırır. Hızlı araç değiştirimi için pres bükme darbe aletleriyle bağlantılıdırlar. Birden fazla üretim çalışması boyunca tutarlılığı korumada özellikle faydalıdırler.

Bükme Yardımcıları

Operatörlerin bükme görevlerini hızlı ve kolay bir şekilde tamamlamasına yardımcı olmak için, açı ölçme araçları ve konumlandırma blokları gibi bazı yardımlar bazen kullanılır. Hatta küçük sapmaların bile son ürünü etkileyebileceği yüksek hassasiyetli uygulamalarda bu araçlar çok önemlidir.

Hızlı Değişim Sistemleri

Çoğu modern pres bükme makinesi, farklı bükme görevlerine uyum sağlamak için operatörlerin üst darbe aletlerini ve alt kalıpları hızlı bir şekilde değiştirebilmelerini sağlayan hızlı değişİM sistemleriyle donatılmıştır.

Bu yetenek, araçların farklı bükme görevlerine uyum sağlayabilmeleri için sık sık değiştirilmesi gereken yüksek karışım, düşük hacim üretim ortamları için kritiktir. Örneğin, bir iş atölyesi ortamında, hızlı değişim sistemi farklı projeler arasında hızlı geçişe izin verir ve genel verimliliği artırır.

Bulma iğneleri

Bükme işlemi sırasında montajı doğru konumlandırma ve sabitleme amacıyla kullanılırlar. Aynı bükümün tekrarlı şekilde doğru bir şekilde kopyalanması gereken tekrarlayan işler için bu kritiktir.

Montaj Koruyucuları

Montaj koruyucuları, montajın kenarına takılarak montaj parçasının keskin köşelerini korur ve montajın ömrünü uzatır. Özellikle çatlak veya yüksek-değerli malzemeler işlendiğinde önemlidirler.

Montaj Yuvaları

Matris soketini şanzımana bağlamak, matrisin hızlı montaj ve demontajını kolaylaştırır. Bu özellik, matrislerin hızlı değiştirilmesi gereken ortamlarda üretim verimliliğini korumak için faydalıdır.

YAĞLAMA SİSTEMİ

Matrisin yarısına yağ eşitçe dağıtmak, iş parçası aşınmasını ve yakılmasını azaltır.

Matris Yastıkları/Modüller

Onlar, tencereyi desteklemek için kullanılır ve araç takımı kurmak yardımcı olur. Esneklik çok önemlidir.

Şimler

Eğrilmenin derinliğini, eğrilme yüzleri arasındaki mesafeyi tutarlı olarak koruyarak kontrol edin.

Matris Kaydırma

Eğriltme parçasını çıkarmak için kullanılırlar ve aynı zamanda kurulum için de kullanılabilirler.

Alet Tutucuları

Alet tutucuları matrisi pres bükme makinasına monte eder. Modern alet tutucuları genellikle kurulum zamanını azaltarak verimliliği artıran hızlı-değişim mekanizmalarına sahiptir. Örneğin, yüksek karışım üretim ortamında, hızlı-değişim alet tutucuları operatörlerin farklı araçlar arasında hızlıca geçiş yapmasına izin verir, böylece duruş süresi en aza indirilir.

Çıkartma Sistemleri

Kısmalama sistemleri genellikle kısaltma, kısmalama blokları ve ayarlamalı fırçalar kullanarak darbeleri ve matraçları doğru pozisyonda tutar. Güvenli kısmalama, bükme işlemi sırasında aletin hareket etmesini önlemek için esastır, bu da hatalara neden olabilir. Örneğin, yüksek kuvvetli çeliği bükmede, güçlü bir kısmalama sistemi matraçın yüksek basınç altında istikrarlı kalmasını sağlar.

Basma Makinesi Alet Takımları Türleri

Darbe Profilleri

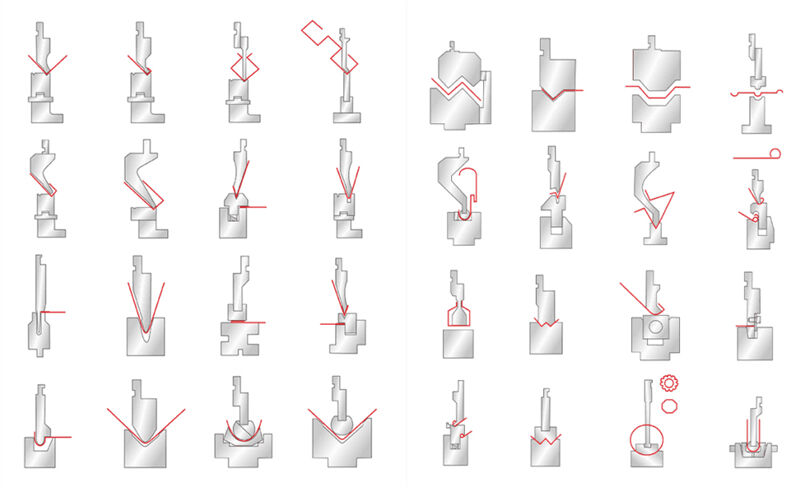

Darbe, basmak aletindeki üst araçtır ve basmadaki kayan parçaya monte edilir. Çalışma parçasına darbenin şekline uygun bir şekilde güç uygular. Darbeler, farklı plaka metali bükme gereksinimlerine ve malzeme türlerine uygun çeşitli tasarımlarda mevcuttur.

Standart Darbeler

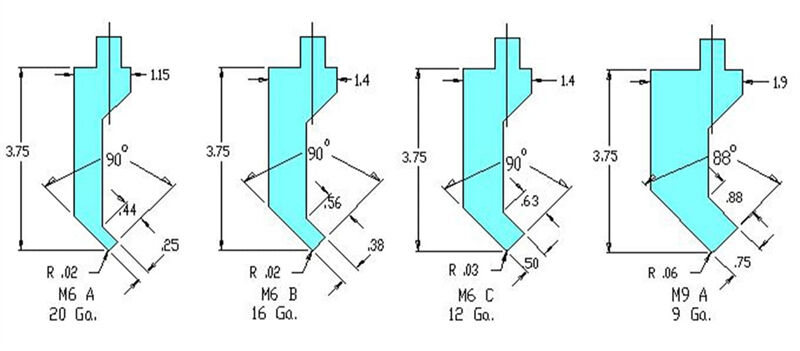

Standart damaklar kalın bir vücut ve dar bir ucu bulunur ve çeşitli işler için uygun olan genel bükme görevleri ve yüksek tonajlı uygulamalar için sıklıkla kullanılır. Standart bükümeleri yapmak için uygunlardır, örneğin çeşitli malzemelerde 90 derecelik açılar. Örneğin, standart bir damak hafif çelik levhasında dik açılı bir büküm yapmak için kullanılabilir ve birden fazla iş parçasında tutarlı sonuçlar sağlar.

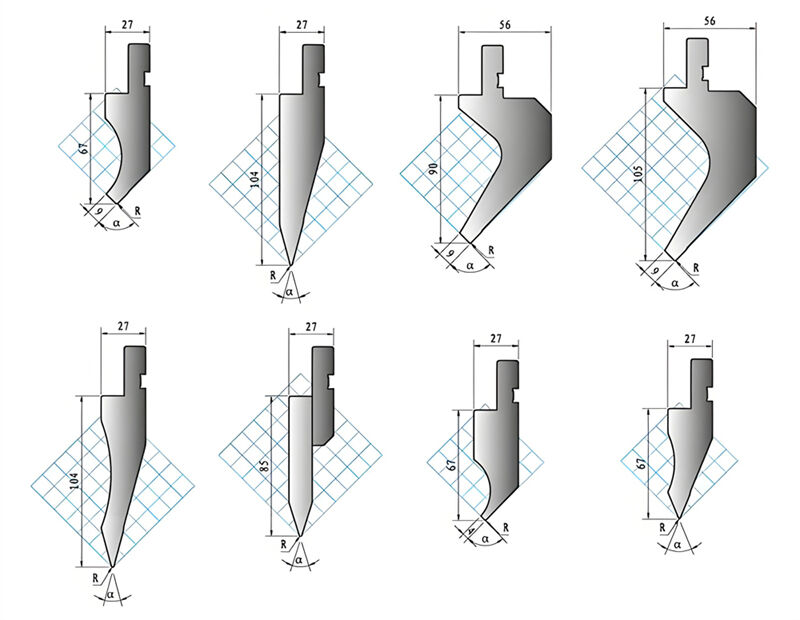

Keskin Açı Üst Kalıp

Keskin açılı damak 30-60 derece arasındaki açılarda kullanılır ve ağır bir vücut ve keskin bir ucu vardır. Genellikle 30 dereceden daha az açılar için kullanılır ve 89 dereceye kadar olan açılara sahip olabilir. Damak ucunun açısı genellikle 28° ile 34° arasında değişir.

Tipik Boyutlar

Boşluk Genişliği: 1" ila 1.5" arasında değişir

Çalışma Yüksekliği: Tipik olarak yaklaşık 3,75"

İpucu Yarıçapı: 1/32" ile 1/8" arasında değişir

Kazıkli Bölmeler

Kazıkli bölmeler, iş parçasını rahatsız etmeden karmaşık bükümler yapmak için tasarlanmış bir geri çekme profili vardır. U-profilleri için tasarlanmış olan bu bölmeler, derin kutular ve diğer karmaşık şekiller için idealdir. Kazıkli bölmeler, iş parçasının bacaklarının çakışmasını önlemek için uzatılmış bir gövde ve geri çekilmiş bir alan içermektedir. Örneğin, levhada derin U şeklinde bir yuva oluştururken, kazıkli bölme malzemenin hasar görmesini önlemek için gerekli boşluğu sağlar.

Pencere Çerçevesi Bölmeleri

Pencere çerçevesi darbeleri, dar bir vücut ve köşelerin etrafında bükme ve çalışmayı sağlayan eğik bir ucu olan aletlerdir. Uç, bükücüün içine doğru eğrilir. Her iki tarafında da bükülmesine izin veren bu araçlar, kapak çatıları ve pencere çerçeveleri yapmak için sıklıkla kullanılır ve pencere çerçevesi üretimi için levha metali işleme konusunda etkilidir.

Dar/Sword Darbeleri

Uzunluk boyunca eşit kalınlığa sahip olacak şekilde tasarlanmış dar darbelerin geometrisi köşesiz düzgün bir çizgidir, bu da onları açıklık dar olduğu durumlar için uygun kılar, kutu kapanışlarındaki son bükülmler için ideal hale getirir ve sınırlı alanlarda işlemler için uygun hale getirir.

Yarıçaplı Üst Darbeleri

Üst yarıçaplı darbenin ucunda keskin bir kenar yerine yuvarlak bir tasarıma sahip olduğundan, yuvarlak bükümler yapmak için tasarlanmıştır ve işaretlemeye yönelik standart V-öldüricilerle kullanılabilir ve pürüzsüz eğri profiller yapmak için kullanılabilir. Gövde genellikle gerekli bükme kuvvetlerini dayanmak üzere daha kalın yapılmıştır.

Joggle Yarımçalar (Z Tools)

Joggle yarımçaları, offset bükümler üreten özel bir şekle sahip ve S biçimli profiller oluşturmak için özel uygulamalarda kullanılır. Bu, genellikle belirli özel işler için tasarlanmış, aynı anda iki büküm yapan özel bir araçtır. Standart bir yarımçaktan daha ince bir profille özelliktir.

Alt Matris

Alt matris, pres frezi matrisindeki alt araç olup pres frezinin yatağına monte edilir. Yarımçak bastırıldığında, metali bükme işlemi için gereken tepki kuvvetini sağlar. Matrisler, farklı türdeki bükümler yapabilmek amacıyla çeşitli şekillerde ve boyutlarda gelir.

V-matris

V-çelik en yaygın çelik türüdür ve tek V, çift V ve çoklu V şekillerinde mevcuttur. Şekilli bir yuva özelliği vardır. Çalışma parçasında V şeklindeki bükümleri yapmak için kullanılır. V-yuvasının genişliği ve derinliği son bükme açısı ve yayı belirler. Dört yönlü bir modülün parçası olarak kullanılabilir ve kolay değiştirilebilir.

U-çelik

"U" çelikleri, kanallar ve daha derin bükümler yapmak için kullanılır ve daha karmaşık şekiller gerektiren işlemler için idealdir. U veya C şeklindeki bükümleri yapmak için tasarlanmış bu çelik, 90° ila 180° arasında bükümler yapabilir. Örneğin, yapısal parçalar için metallerde derin yuvalar oluşturmak için "U" çelikleri, dengeli ve güçlü sonuçlar sağlar.

Eşitleme Kalıpları

Düzleştirme çelikleri, materyali düzleştirmek için kullanılır ki bu da pürüzsüz ve cilalı bir bitiş sağlamaya yardımcı olur. Bu çelikler, otomotiv vücut parçaları üretmek için kullanılan düz metalden oluşan son üründe profesyonel bir görünüm elde etmek için temeldir.

Ofset Matlar

Ofset matlar, Z şeklinde veya ofset bükümler yapmak için kullanılır ve tek bir darbede iki açı üretir. Bükümlerin paralel olmasını sağlayarak doğruluğu artırır.

Yarıçap Matları

Yarıçap matları, yuvarlak döşemelerle birlikte kullanılederek düzgün, eğri bir profil elde etmek için yarıçap bükümleri oluştururlar.

Deve Boyu Matları

Kuğunak mühürlemesi, montaj engellemesini önlemek için tasarlanmıştır ve dar alanlarda veya mevcut bükülmler etrafında bükümler yapmayı sağlar. Ana olarak montajdaki çıkıntıları veya kenarları kaldırmak için kullanılır ve derin kutu veya yüksek kenar profillerini bükmede idealdir.

Kenar Mühürleme Mühürleri

Kenar mühürleme mühürleri, estetiği geliştiren ve çelik parçalarının kenarlarını güçlendiren hemler oluşturmak için kullanılır.

Çukur Oluşturma Mühürleri

Kanal oluşturma mühürleri, tek bir darbede U şeklinde kanallar oluşturur, bu da geleneksel V biçimli mühürlerle göre daha verimlidir.

Eşitleme Kalıpları

Eşitleme kalıpları, keskin açılı bükümleri tamamen düzleştirmek için kullanılır ve sıklıkla kenar katlama işlemleriyle birlikte kullanılır.

Dört Yönlü Kalıplar

Dört Yönlü kalıplar, tek bir kalıpta her iki tarafta da farklı boyutlarda V şeklinde bir kanal içermektedir. Çoklu bükme kalıpları, bir işlemde iki veya daha fazla büküm yapmak için kullanılır ve ofset kalıpları gibi özel türler içerir.

Bükme makinesi kalıp türleri

Alet Türü |

Özellikler |

Uygulama |

Avantaj |

Americantools |

- Her iki delici alet ve kalıbında 30 derece keskin açılar ile. |

-Çeşitli malzeme kalınlıkları ve profilleri üzerinde bükme işlemlerinde uygun. |

-Dayanıklı ve güvenilir, çeşitli görevler için kullanılabilir. |

Avrupa kesinlik araçları |

-"Promecam" aracı olarak bilinir. |

-Yüksek hassasiyet gereksinimleri olan yüksek-precision bükme uygulamaları için uygun. |

-Düzensiz açılar nedeniyle oluşan geri sıçramayı azaltır, bükme doğruluğunu geliştirir. |

NewStandard Tool |

-Amerika ve Avrupa'nın özelliklerini birleştirir. -Pisyon ve kalıbın 45 derecelik keskin bir açısı vardır. -Amerika ve Avrupa'daki bükme makineleriyle uyumludur. |

-Çeşitli bükme gereksinimleri için uygundur. -Hazır ortamlarda hassasiyet ve esneklik gerektiren üretimin tercihidir. |

-Hızlı araç değişimi işlemsel verimliliği artırır. -Esneklik ve hassasiyeti dengeleyerek, makineye geniş kapsamlı değişiklikler yapmadan çeşitli projeler için uygun hale getirilmiştir. |

VelatonRapid Tooling |

-Genellikle TruPunch sistemleri için kullanılır - Yüksek hassasiyet, küçük tolerans |

-Öncelikle yüksek hassasiyetli damgalama görevleri için kullanılır, örneğin hassas bileşenlerin işlenmesi. -Sıkı ve sık tool değişimi gerektiren üretim ihtiyaçlarına uygun. |

-Yüksek hassasiyet, yüksek derecede standartlaşma, hızlı tool değiştirme. -Daha uzun tool ömrü, daha yüksek hassasiyet. -Güçlü tool uyumluluğu, çeşitli türlerde makine araçları için uygun. |

Sonuç Olarak

Wila hızlı-değişim araçlık sistemi, yüksek hassasiyet gerektiren ve sık araç değiştirme durumları için主要用于ilir, hızlı araç değiştirme imkanı sunar ve hassas bileşenlerin işlenmesi için uygunudur.

Amerikan kalıplarının özellikleri düşük maliyet ve büyük üretim hacmidır, daha düşük hassasiyet gereksinimli toplu üretim için uygundur.

Avrupa kalıpları, otomotiv, elektronik ve havacılık gibi yüksek hassasiyet gereksinimli endüstriyel alanlar için hassasiyet ve istikrar üzerinde vurgu yapmaktadır.

Yeni standart araçlar, güçlü uyum ve uygunluk özelliklerine sahiptir, farklı ortamlarda üretim verimliliğinde hızlı ayarlara ve iyileştirmelere olanak tanır.

Basçık Kalıbı İçin Malzeme Seçimi

Kıvrım matrislerinin verimliliği ve ömürleri, matrisin dayanımı ve malzemesi ile doğrudan bağlantılıdır. Kıvrım işlemi sırasında oluşan önemli basınç ve aşınma nedeniyle, matrisin bileşimi ve tedavisi kritik öneme sahiptir.

Yüksek dayanım ve aşınma direncinin önemi

Kıvrım makinesi aletleri işletim sırasında sert basıncı çekebilmektedir. Yüksek dayanım, araçların baskı sağladıkları sırada deformasyon veya kırılma olmamasını sağlar.

Ayrıca, aşınma direnci kullanıcının hizmet ömrünü belirlediği için çok önemlidir. Aşınmaya karşı direnç gösteren araçlar uzun vadede şekillerini ve işlevlerini koruyabilir, tutarlı kıvrım etkileri sağlayabilir ve düzenli değiştirme gereksinimini azaltabilir.

Sertleştirilmiş araçlar

Bükme makinesinin esnekliği ve dayanıklılığını artırmak için bir yöntem, kalıpları sertleştirmektir. Bükme makinesi kalıpları için belirli malzemeler, başlangıçtaki esneklikleri ve daha fazla sertleştirebilme yetenekleri nedeniyle popülerdir.

Mesela

Crom-Molibden Çeliği: Bu alaşım, dayanıklılığı ve aşınma direnci ile tanınır ve bükme makinesinin gücünü ve dayanıklılığını dengelendirir, aletin erken aşınmadan ağır bükme işlemlerini yapabilmesini sağlar.

Yasuki çeliği: Yasuki çeliği, özel araçlar için yaygın olarak kullanılan yüksek kaliteli bir çeliktir ve istisnai sertlik ve aşınmazlık özelliğiyle tanınır. Bileşim keskin kenarları korur, bu da onu hassasiyet ve bükme görevleri için ideal seçime kılar.

Isıtlı rafinman araçları

Sertleştirmede veya ısı işlemede, metal aletlerin özelliklerini geliştiren bir süreç yer alır. Metal, kontrol edilen ısı ve soğuma döngüleriyle moleküler yapısını değiştirir, bu da performansını artırır.

Mesela

Isı işlemden sonra, karbon çeliğinin dayanımı ve aşınmaya karşı direnci artar. Isı işlemi süreci çelikin kristal yapısını daha ince hale getirir, bu da onu daha katı ve dayanıklı hale getirir. Karbon çeliği araçlar, sertleştirme işleminden sonra kırılma ve deformasyona daha az yatkın olurlar, bu da aracı daha uzun süreli bir hizmet ömrüne ve tutarlı bir bükme etkisine sahip olmasına yardımcı olur.

Araç kullanımı ve montajı

Bükme presinin çalışma verimliliği, aracı kalitesine bağlıdır ancak aynı zamanda aracın nasıl kullanıldığı ve takıldığına da bağlıdır. Doğru kullanım ve montaj optimal performansı sağlayabilir, aşınmayı azaltabilir ve aracı hayatini uzatabilir. İşte araçların doğru kullanılması ve takılması ile ilgili ayrıntılar:

Kalıp geometrisinin önemi

Bükme işlemini sağlamak için genellikle bükme kalıplarının geometrisi için karmaşık tasarımlar yapılır. Her bir kalıbın şekli, açısı ve boyutları, bükme işleminin doğruluğunu sağlamak için çok önemlidir. Bu araçları kullanırken ve takarken

Araçın geometrisinin beklenen bükme işlemiyle tutarlı olduğundan emin olun. Yanlış geometriye sahip bir aracı kullanmak, doğru olmayan bükme sonuçlarına neden olabilir ve makine aracı ve iş parçasını hasar edebilir.

Moldü için düzenli olarak aşınma veya hasar kontrolü yapın. Zamanda, moldün geometrik şekli aşınma nedeniyle değişecektir, bu da bükme kalitesini etkileyebilir.

Uygun depolama kritik önem taşır. Araçları depolarken, geometrik şekillerinin korunmasına dikkat edilmeli, yığılmaları veya deformasyona neden olabilecek pozisyonlarda bırakılmalarından kaçınılmalıdır.

Parçalı moldüler ve avantajları

Parçalı araçlar, birçok bölüme veya bölümlere ayrılmış araçlardır. Sadece uzun araçlar yerine, parçalı araçlar, pres bükme operatörlerinin daha kısa araç parçalarının kombinasyonunu kullanarak istenen uzunluğu veya kurulumu elde etmelerine izin verir. Avantajlar şu şekildedir:

Esneklik: Bölümleştirilmiş araçlar daha güçlü bir uyum sergiler, operatörler programın belirli gereksinimlerine göre bölümleri eşleştirebilir.

Kolay kullanımı: Uzun araçlara kıyasla, daha kısa araçlar kullanıma, montaja ve tamirata daha uygun hale gelir.

Makul aşınmayı sağla: Eğer kalıbın belirli bileşenleri aşınır veya hasar görürse, bu bileşenlerin tüm kalıbın yerine değiştirilmesi gerekmez.

Ekonomiklik: Operatörler farklı işlemler için birden fazla uzun araç yerine bölümleştirilmiş bir grupta yatırım yapabilir, böylece uzun vadede maliyetler azaltılır.

İş prosedürlerinin optimize edilmesi: Bölümleşmiş araçlar hızlı bir şekilde yeniden ayarlanabilir, bu da kurulum süresini azaltır ve verimliliği artırır.

Araç Toleranslarının Önemi

Mold toleransları, ürünün normal çalışmasını, estetik kapların ölçüm aralığını veya diğer fiziksel özelliklerini belirlediği için üretimde kritiktir. Önemlerinin ana nedenleri şu şekildedir:

Bileşen uyumunun ve işlevinin geliştirilmesi: Bu tolerans, parçaların diğer parçalarla uyumlu olması için sağlayıcıdır, işlevsel sorunlar ve uyumsuzlukları önler.

Son ürün görünümünü geliştirmek: Toleranslar, parçaların farkedilir boşluk olmadan düzgün bir şekilde oturmasını sağlayarak ürünün estetiğine katkıda bulunur.

Mümkün olan esnekliği dikkate almak: Toleranslar araçlarda işlevlerini korurken izin verilebilir.

Parça değiştirilebilirliği: Toleranslar, tek bir parçanın değiştirilmesine izin verir, böylece bakım ve tamir kolaylaşır.

Tutarlılık, doğruluk ve kesinlik için toleransların tanımlanması: Toleransların tanımlanması, ürünün tutarlılığı, doğruluğu ve kesinliğinin daha iyi kontrol edilmesine olanak sağlar.

Maliyetleri azaltma: Toleransları önceden belirlemek, üreticilerin pahalı üretim hatalarını ve yeniden işlemeyi minimize etmesine olanak tanır.

Sıkça Sorulan Sorular

1. Keskinlikle dökülmüş ve keskinlikle dökülmemiş araçlar arasındaki temel fark nedir?

Keskinlikle dökülmüş kalıplar, son derece dar toleranslara göre üretilir ve tüm kalıp setinde yüksek doğruluk ve tutarlılık sağlar. Bu düzeydeki doğruluk, hassas açılar ve tekrarlanabilirlik gerektiren uygulamalar için kritiktir, örneğin havacılık veya tıbbi cihaz üretim endüstrisi gibi alanlar.

Düzenli olmayan yontma araçları, daha ucuz olsa da, daha küçük toleranslara sahiptir ve genellikle doğruluk kritik olmayan uygulamalar için uygun durumdadır. Bu seçenekler arasında seçim, üretim gereksinimlerine bağlıdır ve tutarlılık gerektiren yüksek doğrulukta görevler için keskin yontma araçları daha tercih edilir.

2. Basınç freni araçları ne sıklıkla kalibre edilmeli?

Kalibrasyon sıklığı, üretim hacmi, malzeme türü ve doğruluk gereksinimlerine bağlıdır. Yüksek doğruluk gerektiren uygulamalar veya sürekli üretim ortamları için kalibrasyon haftada bir veya hatta günlük olarak yapılmalıdır, çünkü bu şekilde tutarlı bükme doğruluğu sağlanır ve potansiyel sapmalar minimize edilir.

Daha az yoğun operations için aylık veya çeyreklik kalibrasyonlar yeterli olabilir. Üretim ihtiyaçlarıyla uyumlu olan düzenli bir kalibrasyon programı oluşturmak, doğruluğu korumaya ve yeniden çalışma veya atıkları azaltmaya yardımcı olabilir.

3. Basınç freni araçlarının ömrünü etkileyen faktörler nelerdir?

Araç ömrünü etkileyen birçok faktör vardır, bunlar arasında malzeme kalitesi, kullanım intensiyeti, iş parçası malzemesi sertliği ve bakım yöntemleri bulunur. Yüksek kaliteli alet çeliği veya özel kaplamalarla muamele edilmiş bükme makinesi aletleri genellikle daha uzun sürer, özellikle yüksek hacimli üretim ortamlarında.

Düzenli temizlik, yağlama ve denetim erken aşınmayı önleyebilir ki bu araçların ömürünü büyük ölçüde uzatabilir. Ayrıca, aşırı tonajdan kaçınılması ve önerilen işletim kılavuzlarının takip edilmesi aracı üzerinde fazla stres olmaktan koruyabilir ve hizmet ömrünü uzatır.

4. Bükme makinesi aletleri tüm türlerde metal için kullanılabilir mi?

Bükmek makinesi aletleri yaygın olarak kullanılmasa da, farklı metallerin her biri optimal performans için belirli araç özelliklerini gerektirir. Örneğin, stainless steel veya titan gibi daha sert metaller matrise daha fazla güç uygular, bu nedenle bu uygulamalar için yüksek dayanım veya karbür kaplanmış matrisler idealdir.

Daha yumuşak metaller, örneğin alüminyum, daha az kalıb güce ihtiyaç duyar, ancak yüzey hasarını önlemek için daha yumuşak kalıplar veya vurucular kullanılabilir. Malzeme türüne uygun kalıp seçimi, kalıp ömrünü ve bükme kalitesini optimize eder ve bu da pres bükme işleminin genel verimliliğini artırır.

5. Proje için doğru pres bükme aracı nasıl seçilir?

Öncelikle malzemenin özelliklerini, türünü, çekme dayanımını ve esneklik sınırını göz önünde bulundurun, çünkü bunlar belirli araç gereksinimlerini belirleyecektir. Alüminyum, karbon çeliği ve çinkoメッzeli çelik gibi farklı malzemeler, farklı ayarlara ihtiyaç duyan benzersiz özelliklere sahiptir.

Daha sonra malzemenin kalınlığını ve uzunluğunu değerlendirin. Kalıb açıklığı genellikle malzemenin kalınlığının 8 katı olmalıdır. Malzemenin uzunluğu gerekli kalıb uzunluğunu belirler. Bükme açısı ve şekli kritiktir. V-bükme veya kenetleme gibi belirli bükme şekilleri, karşılık gelen araçları gerektirir. Gerekli bükme şeklini bilmek, doğru kalıbın seçilmesine yardımcı olabilir.

Alet profili ve yükleme sınırı da kritik importance. Alet profilini, havada bükme, taban bükme veya para bükmesi olup olmadığına göre eşleştirin ve press bükme yeteneklerini aşmamaya dikkat edin, aksi takdirde hasar oluşabilir.

Kalıbın seçimi, işle ilgili metalin kalınlığıyla tutarlı olmalıdır. "8×2 kuralını" kullanarak en ince metali 8 ile çarpın, bu da gerekli en küçük V şeklindeki kalıbı bulmanıza yardımcı olacaktır. Ayarlanabilir kalıplar, birden fazla bükme içeren projeler için faydalıdır.

Bir darbe seçerken, işin gereksinimlerine göre seçim yapın. Darbenin türünü, standart, kazık boynuzlu veya keskin açılı olanını düşünün ve burun yaricapının pnömatik biçimlendirme yaricapı değeriyle eşleştiğinden emin olun.

Kesinlik ve uyumluluk, parçanın doğruluğunu sağlamak için önemlidir. Kolaylık ve güvenlik için bölümlü ve kendini tutan montaj gibi özelliklere sahip yüksek kesinliğe sahip araçlar seçin. Araç seçeneklerini ve özelleştirme olanağını göz önünde bulundurun. Standart araçlar ortak büküm operationsı için yeterli olsa da, benzersiz spesifikasyonlara ulaşmak ve biçimlendirme verimliliğini artırmak için özel araçlar gerekebilir.

Son olarak, kurulum ve işletmeyi dikkate alın. Ön yükleme izin veren araçlar kurulum süresini azaltabilir. Sık sık araç değişikliği gerektiren projeler için her bir pres frenezini özel bir araç kütüphanesiyle donatmak verimliliği artırabilir.