Eğme Şekli Temelleri

1. L-bükme işleme

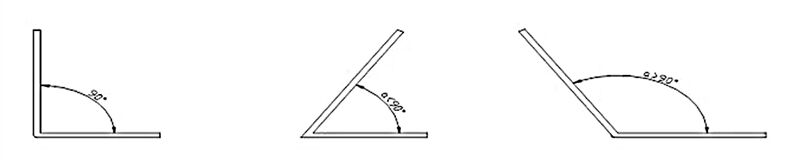

Bükmenin temel şekli, bükme açısı 30 derece ile 180 derece arasındadır.

Keskin açılar bükülürse, derin bir alt kalıp ve keskin bir üst kalıp seçmelisiniz. 90 derece veya geniş açılı bükme yaparken, işleme için herhangi bir kalıbı kullanabilirsiniz.

(1) L-bükme işleminin konumlandırma prensibi a: Konumlandırma prensibi, iki arka ölçütü (iki nokta) kullanarak ve parçanın şekline göre konumlandırmaktır. b: Arka ölçütünü konumlandırırken, sapmayı dikkate almak ve bunun parçanın bükme boyutlarıyla aynı merkez hizasında olması gerektiğini unutmamak gerekir. c: Küçük bükme işlemlerinde, ters konumlandırma işlemini uygulamak en iyisidir. d: Arka ölçütün orta ve alt kısmında konumlandırmak daha iyidir (konumlandığında arka ölçüt eğilmemektedir). e: Konumlandırma tarafı, arka ölçüte daha yakındır. f: Uzun tarafa konumlandırmak daha iyidir. g: Bir jigs'i yardımcı konumlandırma olarak kullanın (eğik ve düzensiz kenarların konumlandırılması ve bükülmesi için).

(2) L iç bükme işlemi için önlemler

a: Kalıbıyla bükme sırasında, parçanın bükme sırasında bozulmasını önlemek için arka ölçüt geri çekilmelidir;

b: Büyük bir parçayı içte bükürken, parçanın büyük bir şekli ve küçük bir bükme alanı vardır, bu da aletin ve bükme alanının üst üste gelmesini zorlaştırır ve sonuç olarak bükülmüş parçanın konumlandırılması zorlaşır veya bükülmüş parça hasar görür.

(3) L dış bükme için önlemler

a: Küçük bir boyutta bükme yaparken, üst kalıbın ve arka ölçüsünün birbirleriyle çakışmamasını kontrol edin;

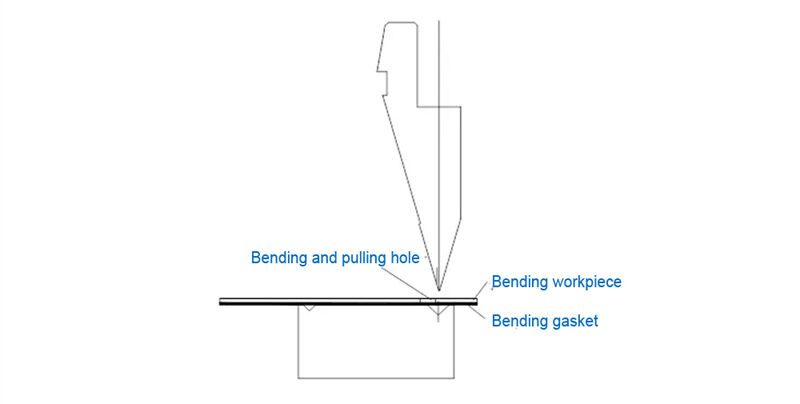

b: Delik bükme çizgisine yakın ise veya bükme kenar uzunluğu V yuvasının yarısından daha küçükse, bükme çekimine dikkat edin.

(4) L bükme için özel bükme yöntemleri

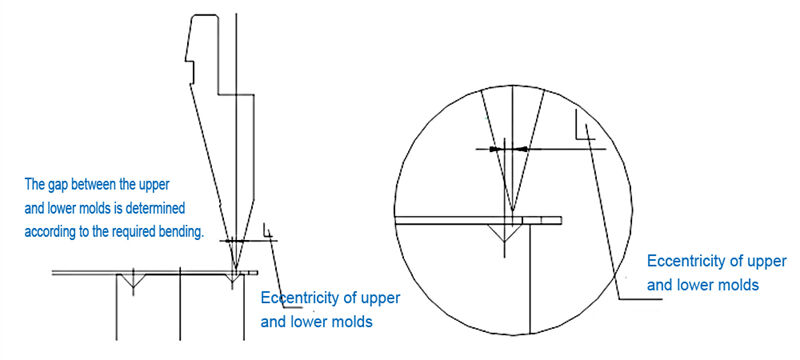

a: Eksantrik bükme yöntemi

Eksantrik bükmede alt kalıbın pozitif ve negatif montajı arasında bir fark vardır. İşlem sırasında, çekme bükme hattının içi veya dışı üzerinde mi olduğuna bağlı olarak bu fark yapılır. Ayrıca, eksantrik bükme belirli riskler taşıyan özel bir işlemdir. Özel durumlar dışında kullanılmaz.

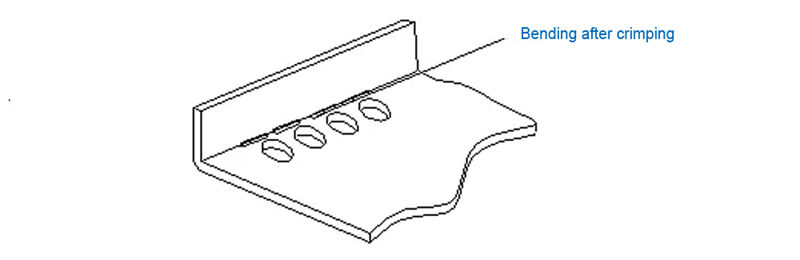

b: Çarpma sonrası bükme

Eksantrik bükme kesme etkisi yaratıldığından dolayı, bazı yüksek yüzey gereksinimine sahip ürünler için uygun değildir. Çarpma bükmesinin zamanlaması eksantrik bükme ile aynıdır. Bükmeden önce, 88 derecelik bir araç veya özel bir çarpma kalıbını kullanarak bükme çizgisini çarparak daha sonra normal bir kalıp ile bükebilirsiniz.

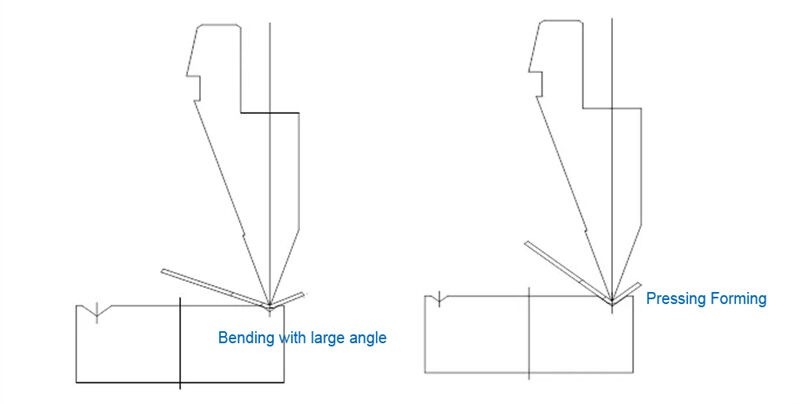

c: Büyük açı ve büyük V-basışlı küçük V-bükme

İlk olarak küçük V çukuruyla büyük bir açıya bükülür, ardından normal bir kalıbıyla bükülür. Bu işleme yöntemi, küçük V çukurunun doğrudan bükülmesi nedeniyle ortaya çıkan küçük açma boyutundan kaçınmaya yardımcı olur.

d: Yastık ve malzeme ile bükme

Bu işleme yöntemi, genellikle iş parçasının görünüşü konusunda sıkı gerekliliklere sahip ürünler için uygundur. Ayrıca, maliyet dikkat edilirse, çoğunlukla numune işleme için sınırlıdır.

Yukarıdaki dört işleme yöntemi de birlikte kullanılabilir ve biçimlendirme sonucu daha ideal olacaktır.

2. Z-bükme işleme

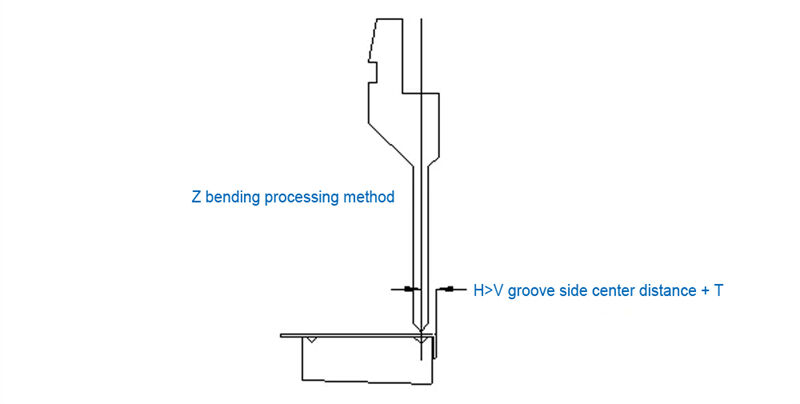

Bir ters ve bir pozitif şekle dönüştürülen herhangi bir kıvrım, Z-türünde bir kıvrımdır.

Standart bükme işleme aralığı: Z-bükme yüksekliği>V-çukur yan merkez uzaklığı artı T.

En küçük işleme boyutu kullanılan kalıbın sınırlarından kaynaklanmaktadır ve maksimum işleme boyutu işleme makinesinin şekli tarafından belirlenir.

(1) Z işleme Z adımları

a: İlk olarak L klasör yöntemine göre L klasörünü işle;

b: Z katlama işlemini L katlamasıyla konumlandırma; (veya Z katlama işlemini L katlamasının diğer tarafıyla yapın.)

(2) Z işleme Z katlama konumlandırma prensibi

a: Konumlandırma önkoşulu, kolay konumlandırma, iyi stabilite;

b: Genellikle, konumlandırma L katlamasıyla aynıdır;

c: İkincil konumlandırma işleminde montaj parçası ve alt kalıp birbiriyle hizalanmalıdır;

(3) Z işleme önlemleri

a: L kapanışının işleme açısı yerinde olmalıdır, genellikle 89,5 derece ile 90 derece arasında bir değer gerektirir;

b: Arkadaki ayar cetveli, parçanın bozulmasını önlemek için geriye çekilmeli olarak ayarlanmalıdır.

(4) Z genel işleme yöntemi

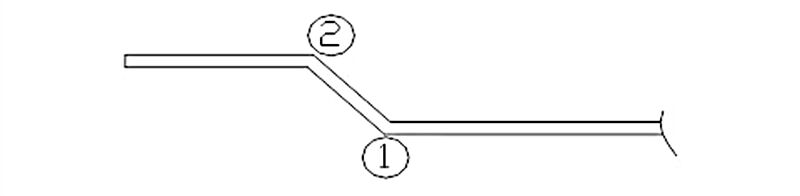

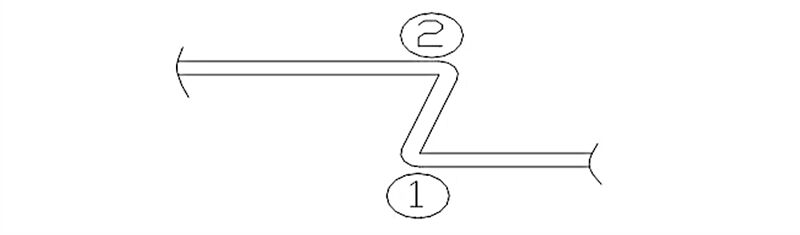

a: Aşağıdaki şemada gösterildiği gibi, işleme sırası düşünülmelidir, önce 1'i ve ardından 2'yi bükün;

b: İlk L kavisinden sonra Z katlamasına geçilir ve bu işlemin makineyle çakışma olup olmadığını kontrol edilir;

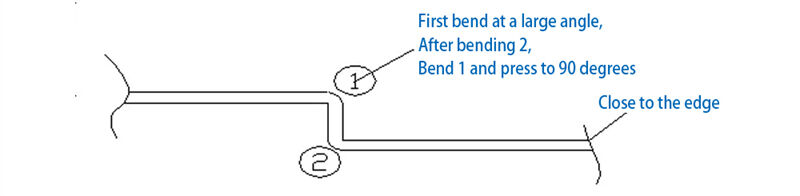

Çakışma varsa, önce 1'i büyük bir açıya bükün, ardından 2'yi bükün ve sonunda 1'i bastırın;

Çakışma yoksa, genel Z katlama yöntemini takip edin, önce 1'i bükün ve ardından 2'yi bükün;

c: İki sivri-açılı Z katlaması, önce 90 dereceye bükün, ardından 2'yi yerleştirin ve 1'i yerleştirin;

(5) Z-katlamaları için özel işleme yöntemleri:

a: Alt kalıbın eksantrik işleme;

b: Küçük V-yuvarlak yoluyla işleme;

c: Öncelikle büyük bir açıda bükme ve ardından basınç uygulama;

d: Bir grinding alt kalıbı kullanma;

(6) Z-bükme için diğer işleme yöntemleri:

a: Adım düşürme kalıbıyla işleme:

b: Kolay kalıbıyla işleme:

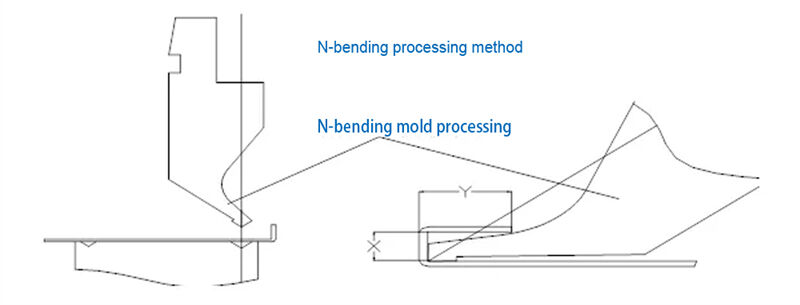

3. N bükme işleme

Aynı işleme yüzeyinde ardışık iki kez sürekli işleme, N-katlı işleme olarak adlandırılır.

(1) N-bükme için genel işleme dikkat edilmesi gerekenler:

a: İlk katlama işleminin açısı 90 dereceye eşit veya daha küçük olmalıdır;

b: İkinci katlamayı işlerken, son ölçümün işlem yüzeyini referans yüzey olarak alması gerekir.

(2) N-katlaması için özel işleme yöntemleri:

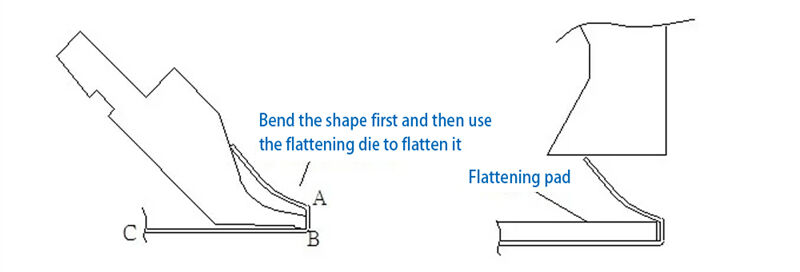

a: N-katlamasının Y boyutunun üst kalıbıyla hafifçe çakıştığı durumlarda ==> N-katlamasını büküldükten sonra düzleştirme kalıbını kullanarak şekillendirin;

b: N-katlamasının Y boyutunun üst kalıbıyla ciddi şekilde çakıştığı durumlarda ==> A'yı büküldükten sonra, C desteği ile B-bükmesini yapın ve ardından (düzleştirme kalıbı + doldurma malzemesi) kullanarak şekillendirin;

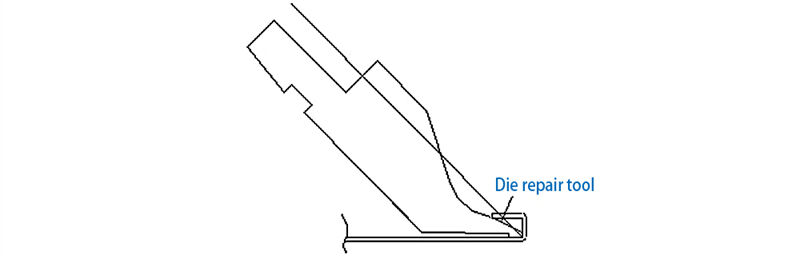

c: Bir kalıp tamir aracı ile işlem;

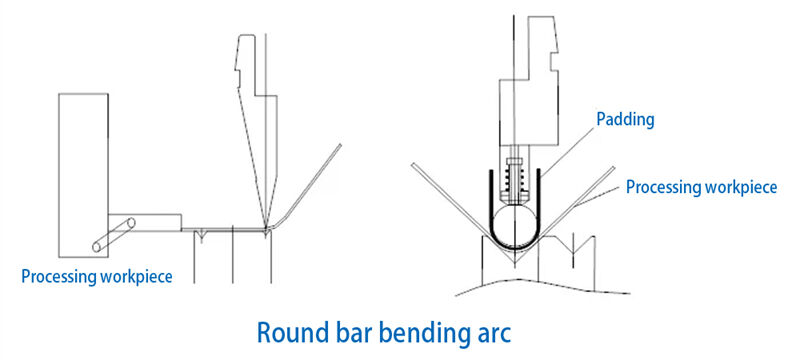

4. Yay işleme

Yay işleme, bir bükme kalıbı kullanarak daire kesme ve yay bıçağı kullanma olmak üzere iki türe ayrılır. Yay bıçağı, sabit tür ve yuvarlak çubuk türü olmak üzere ikiye bölünmüştür.

İşlem dikkat edilmesi gerekenler:

a: İşleme sırasında 90 derece alt kalıp kullanılıyorsa, işlemin yerine gelmemesi mümkün olduğundan, bunu el ile itmek gerekir veya koşullar izin verirse 88 derece alt kalıbı seçmelisiniz;

b: İş parçasının görünüm boyutunu kontrol etmek için daha fazla denetim jıgu kullanın;

c: 90 derece yay işlederken, alt kalıb için 2 (R+T) seçin.