Lazer Kesme ve Gravürleme Performans Analizi

Lazer kesme ve kazıma teknolojileri, yüksek hassasiyetleri, verimlilikleri ve temas gerektirmeyen işleme kapasiteleri nedeniyle endüstriyel üretimde, sanatsal yaratımda ve elektronik sektöründe yaygın olarak kullanılmaktadır. Bu belge, lazer kesme ve kazımanın prensiplerini, performans metriklerini, etkileyen faktörleri, uygulama alanlarını ve gelecekteki trendleri hakkında detaylı bir analiz sunmaktadır.

Temel Prensipler

1. Lazer kesme

Lazer kesme, yüksek enerji yoğunluklu bir lazer ışını kullanarak malzemeleri eritmek, buharlaştırmak veya tutuşturmak için uygulanır. Bu sırada yardımcı bir gaz (örneğin oksijen, azot) erimiş atıkları uzaklaştırarak hassas malzeme ayrılmasını sağlar.

2. Lazer Kazıma

Lazer gravürleme, bir malzeminin yüzeyinde kalıcı işaretler veya desenler oluşturmak için lokalize aşındırma ya da kimyasal reaksiyonları içerir. Kesmeye kıyasla gravürleme genellikle malzemenin içine nüfuz etmez, ancak yüzey dokusunu ya da rengini değiştirir.

Performans ölçümleri

1. Hassasiyet

Konumlandırma Doğruluğu: Genellikle ±0,01 mm, yüksek düzeyli sistemler ±0,005 mm'e ulaşabilir.

Tekrarlanabilirlik: Genellikle aynı partilerin işlenmesinde ±0,02 mm aralığında.

Minimum Çizgi Genişliği: Lazer noktası boyutuna bağlıdır (10–100 µm); ultra hızlı lazerler mikron ölçeğinde gravürleme imkanı sağlar.

2. İşleme Hızı

Kesme Hızı: Malzeme kalınlığına ve lazer gücüne bağlıdır (örneğin, CO₂ lazerler 1 mm paslanmaz çeliği 20 m/dak hızda keser).

Gravürleme Hızı: Vektör gravürleme 1000 mm/saniye hıza ulaşabilirken, tarama yöntemlerinden dolayı raster gravürleme daha yavaştır.

3. Malzeme Uyumluluğu

| Malzeme | LazerTipi | Performans |

| Metaller (Paslanmaz çelik, Al, Cu) | Fiber lazer, Yüksek güçlü CO₂ | Yüksek hassasiyetli kesimler, oksidasyon destekli gravür |

| Metal Olmayanlar (Ahşap, Akrilik, Deri) | CO₂ lazer (10,6 µm) | Düzgün kesimler, detaylı gravür |

| Kompozitler (PCB, Karbon Fiber) | UV lazer (355 nm) | Minimum ısıdan etkilenen bölge (HAZ), yüksek çözünürlüklü gravür |

4. Yüzey Kalitesi

Kesim Kenarı Pürüzlülüğü: Genellikle Ra < 10 µm (fiber lazerler metaller için Ra < 5 µm elde eder).

Gravür Derinliği Kontrolü: Güç ve geçiş sayısı ile ayarlanabilir (±0,01 mm hassasiyetinde).

Temel Etkileyen Faktörler

1. Lazer Parametreleri

Dalga Boyu: İnce gravür için UV (355 nm); CO₂ (10,6 µm) metal olmayanlar için.

Güç: Daha yüksek güç hızı artırır ancak termal deformasyona neden olabilir.

Pulse Frekansı (Pulse Lazerler): Verimliliği ve HAZ'ı etkiler.

2. Optik Sistem

Odak Merceği: Odak uzunluğu, nokta boyutunu ve alan derinliğini belirler (kısa odak uzunlukları hassasiyeti artırır).

Işın Kalitesi (M²): Kırınıma yakın sınırlı ışınlar (M² ≈ 1) daha düzgün kesimler sağlar.

3. Süreç optimizasyonu

Yardımcı Gaz: Oksijen hızı artırır (kenarları oksitleyebilir); azot temiz kesimler sağlar.

Tarama Stratejisi: Büyük alan gravürleri için raster; konturlar için vektör.

Uygulamalar

1. Endüstriyel Üretim

Sac Metal İşleme: Otomotiv/havacılık komponent kesimi.

Elektronik: FPC (Esnek PCB) kesme, PCB mikro delme.

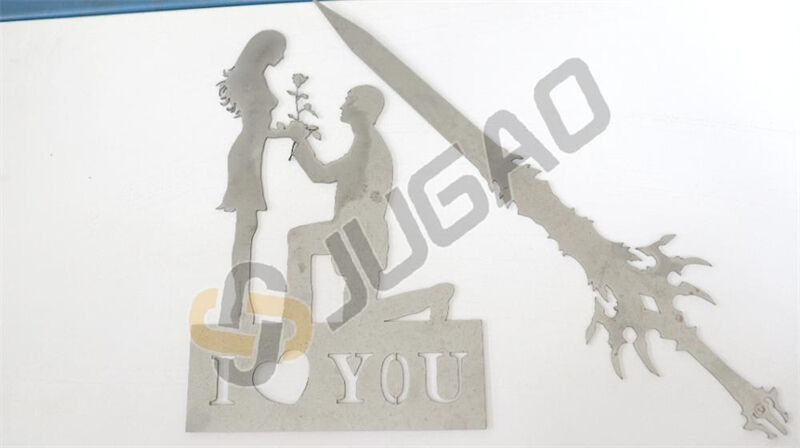

2. Yaratıcı ve Özelleştirme

Sanat Eseri: Ahşap/akrilik gravürler, deri markalama.

3D Reliefler: Derinlik efektleri için gri tonlamalı gravür.

3. Tıbbi ve Araştırma

Cerrahi Aletler: Hassas kesilmiş paslanmaz çelik enstrümanlar.

Mikroişleme: Mikro yapılar için ultra hızlı (femtosaniye/pikosaniye) lazerler.

Gelecekteki Eğilimler

1. Daha Yüksek Güç ve Verimlilik: Artırılmış verimlilik için çoklu lazerli işleme.

2. Akıllı Otomasyon: Yapay zeka destekli parametre optimizasyonu.

3. Yeşil Lazerler: Enerji verimli fiber lazerler.

4. Ultrafast Laser Adoption: Tıbbi ve yarı iletken alanlarında yayılma.

Sonuç

Lazer kesme ve gravürleme, modern üretimde vazgeçilmez olan eşsiz bir hassasiyet ve çok yönlülük sunar. Lazer kaynakları, otomasyon ve proses kontrolü konusunda ilerlemeler, lazerlerin kapasitelerini ve uygulama alanlarını daha da artıracaktır.