Lazer kaynak hızı, lazer gücü ve malzeme kalınlığı

Lazer kaynak hızı, gücü ve malzeme kalınlığı arasındaki ilişki, kaynak süreçlerinin kalitesini ve verimliliğini belirlemede kritik öneme sahiptir. Bu üç faktör (kaynak hızı, lazer gücü ve malzeme kalınlığı) birbiriyle ilişkilidir ve güçlü, kusursuz kaynak dikişleri elde etmek için optimize edilmelidir. Otomotiv, havacılık ve imalat gibi sektörlerde hassasiyetin ve malzeme bütünlüğünün ön planda olduğu alanlarda bu etkileşimin anlaşılması hayati önem taşır.

Lazer kaynak makinesinin temel tanıtımı

Lazer kaynak makinesi, küçük bir alandaki malzemenin yerel olarak ısıtılması için yüksek enerjili lazer darbesi kullanır ve ısı iletimi aracılığıyla malzemeyi eriterek kaynak işlemi gerçekleştirir. Çalışma prensibi esas olarak aşağıdaki yönleri içerir:

Optik odaklama: Lazer kaynak makinesi, lazer tarafından üretilen lazer ışınımını kullanır ve lensler veya aynalar gibi optik bileşenler aracılığıyla lazer enerjisini kaynak noktasında odaklar.

Isı iletimi: Lazer ışını iş parçasının yüzeyine çarptığında, lazer enerjisi emilir ve ısı enerjisine dönüştürülür. Bu ısı enerjisi, ısı iletimi yoluyla kaynak birleşiminin metal iletken kısmı boyunca kademeli olarak yayılır ve sıcaklığın artmasına neden olur.

Erima ve karışma: Metal yüzeyi yeterince yüksek bir sıcaklığa maruz kaldığında, metal erimeye başlar ve erimiş bir havuz oluşturur. Lazer ışınının etkisiyle erimiş havuz hızla yayılır ve karışır ve böylece metal birleşimin bağlantısı sağlanır.

Soğutma ve katılaşma: Lazer ışını durdurulduktan sonra erimiş bölge, katılaşma süreci boyunca kademeli olarak soğur ve bir kaynak birleşimi oluşturur. Katılaşma sürecinde metal molekülleri yeniden düzenlenir ve güçlü bir kaynak bağlantısı oluşturmak üzere kristalleşir.

Lazer Kaydırma Makinesi'nin Avantajları

Yüksek hassasiyet: Mikron seviyesinde kaynak doğruluğu sağlayabilir, özellikle minyatür ve karmaşık yapıların kaynak ihtiyaçları için uygundur.

Hızlı işlem: Özellikle derin nüfuz kaynak modunda, lazer enerjisinin yoğunlaşması nedeniyle erimiş bölge küçük ve derin olur, bu da hızlı kaynak hızı ve yüksek üretim verimliliği sağlar.

Düşük şekil değişikliği: Geleneksel kaynak yöntemleriyle karşılaştırıldığında lazer kaynağı daha düşük ısı girişi sağlar ve malzeme çevresine etkisi az olduğundan kaynak sonrası deformasyonu azaltmaya elverişlidir.

Küçük termal etki alanı: Çevre malzemelere olan termal hasarı azaltır ve kaynak birleşimlerinin kalitesini artırır.

Lazer kaynak gücü, hızı ve malzeme kalınlığı

1. Lazer kaynak güç kaynağı

Lazer gücü, kaynak sırasında erime derinliği ve toplam enerji girdisini belirlemede belirleyici faktördür. Temel malzemelerin erimesi ve bir kaynak havuzunun oluşturulması için gereken ısıyı belirler. Daha kalın plakalar için yeterli nüfuz derinliği elde etmek amacıyla genellikle daha yüksek lazer gücüne ihtiyaç duyulurken, ince malzemeler düşük güç ayarlarıyla aşırı erimeden veya delinmeden korunabilir.

Daha yüksek güç: daha derin nüfuz sağlayabilir ve daha kalın malzemelerin kaynaklanması için uygundur. Ancak ince plakada güç çok yüksekse, küçük delik kararsızlığına, sıçramalara hatta yanma delinmesi kusurlarına neden olabilir.

Düşük güç tüketimi: Daha ince plakalar için daha uygundur, daha iyi kontrol imkânı sunar ve malzeme deformasyonuna veya erimeye neden olacak aşırı ısınmayı önler.

Doğru ergime sağlanmalı ve kusurlar oluşmamalı diye lazer gücü, malzemenin kalınlığına göre dikkatlice seçilmelidir.

2. Kaynaklama hızı

Kaynak hızı, bir lazerin kaynak dikişi boyunca ilerleme oranını ifade eder. Birim uzunluk başına düşen ısı girişini etkiler ve kaynak kalitesini belirleyen temel faktörlerden biridir. Kaynak hızı ile lazer gücü arasında doğrudan bir ilişki vardır; bunlardan birini artırırken, istenen kaynak performansını korumak için genellikle diğerinin de ayarlanması gerekir.

Daha yüksek kaynak hızı: Birim uzunluktaki ısı girişini azaltır ve bu durum ince malzemeler için faydalıdır çünkü aşırı ısınmayı ve deformasyonu önler. Ancak, verilen güç için hız çok yüksekse, kaynak yeterli nüfuziyet sağlayamaz ve zayıf bağlantılar veya eksik ergimeye neden olabilir.

Kaynak hızını düşürmek: Daha fazla erime ve daha derin alt tabakaya nüfuz etmek için ısı girişini artırır. Bu durum kalın plakalar için avantajlıdır ancak ince malzemelerde aşırı ısınmaya ya da erimiş metalin aşırı akmasına neden olabilir.

En uygun kaynak hızını kullanmak, ısı girişini dengelemek ve yaygın kaynak hatalarını (gözeneklilik, çatlama veya deformasyon gibi) önlemek açısından kritik öneme sahiptir.

3. Malzeme kalınlığı

Kaynak malzemelerinin kalınlığı, gerekli güç ve izin verilen kaynak hızlarını belirlemede kritik bir rol oynar. Kalın plakaların tam penetrasyon sağlayabilmesi için daha fazla ısıya ihtiyaç vardır ve bu da lazerin daha yüksek güç seviyelerinde çalışması gerektiği anlamına gelir; ayrıca yeterli ısı emilimi için zaman sağlamak amacıyla kaynak hızının düşürülmesi gerekebilir. Buna karşılık, ince plakalar aşırı ısı girdisinin erimeye veya delinmeye neden olmasını önlemek için daha az güç ve daha yüksek hız gerektirir.

Kalın plakalar: Tam penetrasyon elde etmek için daha fazla enerji gerekir. Lazerin malzemeyle yeterli enerji transferi yapabilmesi için daha yüksek güç sağlaması ve kaynak hızının daha yavaş olması gerekir.

İnce plakalar: Daha az enerji gerekir, bu yüzden lazer gücü azaltılabilir ve kaynak hızı artırılabilir. İnce malzemeler ısı kaynaklı deformasyona daha eğilimlidir, bu nedenle bu değişkenlerin hassas kontrolü hayati öneme sahiptir.

Kuvvet, hız ve kalınlık arasındaki etkileşim

Lazer kaynak hızı, güç ve sac kalınlığı arasındaki ilişki dengeli bir iştir. Her bir malzeme kalınlığı için, yüksek kaynak kalitesi, doğru nüfuz derinliği ve minimum hata ile birlikte en uygun lazer gücü ve kaynak hızı kombinasyonu vardır.

Örneğin, kalın çelik plakaları kaynak yaparken, kaynak hızını ayarlamadan lazer gücünü artırmak aşırı ısı girdisine neden olabilir ve buna bağlı olarak çarpılma veya aşırı geniş kaynak dikişleri gibi hatalar ortaya çıkabilir. Tersine, gücü artırmadan kaynak hızını azaltmak, kaynakların çok derin olmasına ve potansiyel olarak malzemenin aşırı ısınmasına neden olabilir. İnce malzemelerde ise, yüksek güç ile yavaş kaynak hızının birleşimi malzemenin aşırı erimesine veya delinmesine yol açabilir.

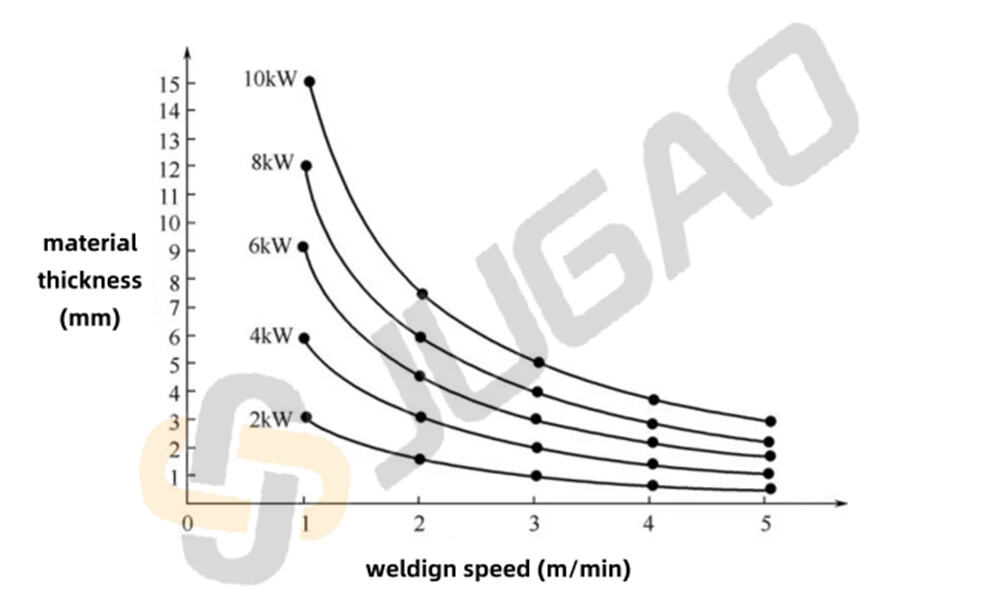

Lazer kaynak hızı ile plaka kalınlığı arasındaki ilişki

Kalın plakalar daha yavaş kaynak hızı gerektirir

Daha kalın plakaları lazer kaynağı ile birleştirirken, tam nüfuziyetin sağlanması ve yeterli eklem mukavemetinin sağlanabilmesi için malzemenin daha fazla ısıya ihtiyacı vardır. Bu nedenle, lazer ışınının malzemenin tüm kalınlığı boyunca ısı transferini gerçekleştirmesi için yeterli zaman tanıyabilmek adına kaynak hızının düşürülmesi büyük önem taşır. Eğer kaynak hızı çok hızlı olursa, lazer enerjisi tam olarak nüfuz etmez ve bu durum, yetersiz nüfuz derinliği, sürekli olmayan kaynak dikişleri veya yetersiz eklem mukavemeti gibi sorunlara yol açabilir.

Kalın plaka (>6 mm): Lazer enerjisinin plakanın tüm kalınlığına tam olarak nüfuz edebilmesini ve stabil, yüksek mukavemetli bir kaynak oluşturabilmesini sağlamak için kaynak hızı yavaş olmalıdır.

İnce plakalar daha hızlı kaynak edilebilir

Kalın plakalara göre, ince sac malzemeler (2 mm'den az) daha az ısı gerektirir ve lazerin tüm kalınlık boyunca nüfuz etmesini kolaylaştırır. Bu, aşırı ısınmayı veya aşırı erimeyi etkili bir şekilde önleyerek kaynak deformasyonunu veya delinmeyi engeller. Ayrıca, daha yüksek kaynak hızları genel verimliliği önemli ölçüde artırabilir.

İnce plaka (<2 mm): Malzemenin aşırı ısınmasından kaynaklanan deformasyonu, delinmeyi ve diğer kaynak hatalarını azaltmak için kaynak hızı hızlı olmalıdır.

Lazer gücünün kaynak hızı ve plaka kalınlığı üzerindeki etkisi

Lazer gücü, kaynak sırasında giren enerjiyi belirler. Yüksek güçlü lazerler daha güçlü ısı çıkışı sağlar ve bu nedenle daha kalın malzemelerin kaynağında idealdir, buna karşılık düşük güçlü lazerler ince plakalar için daha uygundur. Kaynak hızı seçilirken, yeterli nüfuzu sağlamak ve malzemenin aşırı ısınmasına neden olmamak için lazer gücünün plaka kalınlığıyla uyumlu olması çok önemlidir.

Kalın plaka yüksek güçlü lazer kaynağı

Daha kalın plakalar kaynaklanırken, malzeme içinde kararlı bir erimiş havuz oluşturmak için yeterli ısı transferini sağlamak amacıyla daha yüksek lazer gücü gereklidir. Daha düşük kaynak hızı ile birlikte, lazer enerjisi malzemeyi daha uzun bir süre boyunca eşit şekilde ısıtarak ergime derinliğini garanti eder.

6kW güç ile kalın plaka (10 mm) kaynaklanması: kaynak hızı genellikle 0,5-1,2 m/dk aralığında olur.

İnce plaka düşük güçlü lazer kaynağı

İnce plaka kaynaklarında, düşük güç ve daha hızlı hızlar aşırı ısınmayı ve kaynak deformasyonunu önlemeye yardımcı olur. Genellikle lazer gücü 2-3 kW aralığında iken, 2 mm'den ince plakalar işlenebilir.

2kW güç ile ince plaka (1mm) kaynaklanması: kaynak hızı genellikle 5-10 m/dk aralığında olur.

Lazer kaynak makinesi gücü ve hız karşılaştırma tablosu

Aşağıda, farklı plaka kalınlıkları koşullarında lazer kaynak makinesi gücü ve kaynak hızının bir karşılaştırması verilmiştir:

| Malzeme kalınlığı (mm) | Lazer gücü (kW) | Kaynak hızı (m/dk) |

| 1.0 | 2.0 | 7.0 |

| 2.0 | 3.0 | 4.5 |

| 4.0 | 4.0 | 2.5 |

| 6.0 | 6.0 | 1.2 |

| 8.0 | 8.0 | 0.8 |

| 10.0 | 10.0 | 0.6 |

İnce plaka (1-2 mm): Bu tür kaynak işlemi için düşük güç (2-3 kW) ve yüksek kaynak hızı (5-10 m/dk) kombinasyonu uygundur ve aşırı ısı üretimi olmadan hızlı çalışma sağlar.

Orta ve kalın plaka (4-6 mm): Orta güç (4-6 kW) ile orta hızda kaynak (1-3 m/dk), erime derinliğini sağlamak ve aşırı ısının etkilediği bölgeyi önlemek için kullanılabilir.

Kalın plakalar (>6 mm): Kalın plakalar için, yeterli ısının malzeme içine nüfuz etmesini ve yüksek mukavemetli bir birleşim oluşturulmasını sağlamak üzere yüksek güç (8-10 kW) ve yavaş kaynak hızı (0,5-1 m/dk) kullanılmalıdır.

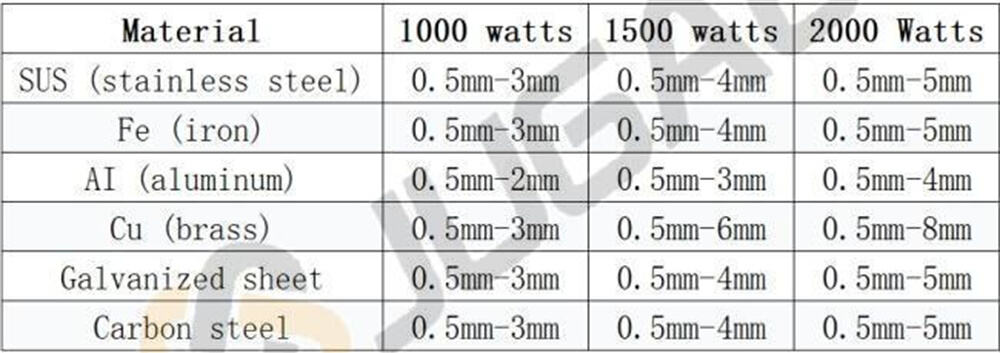

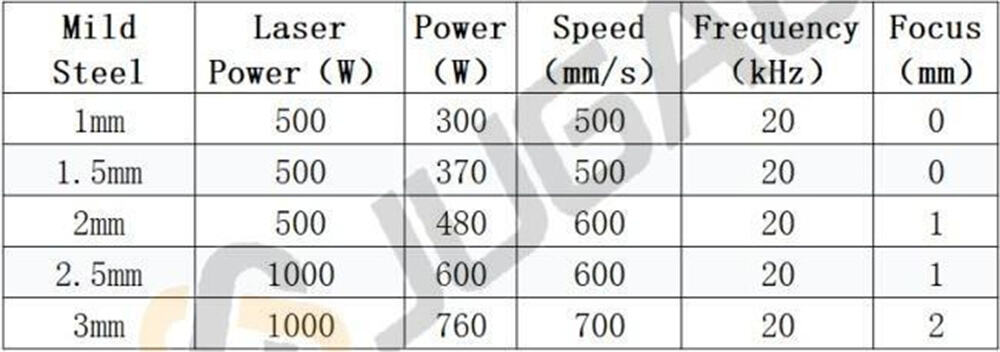

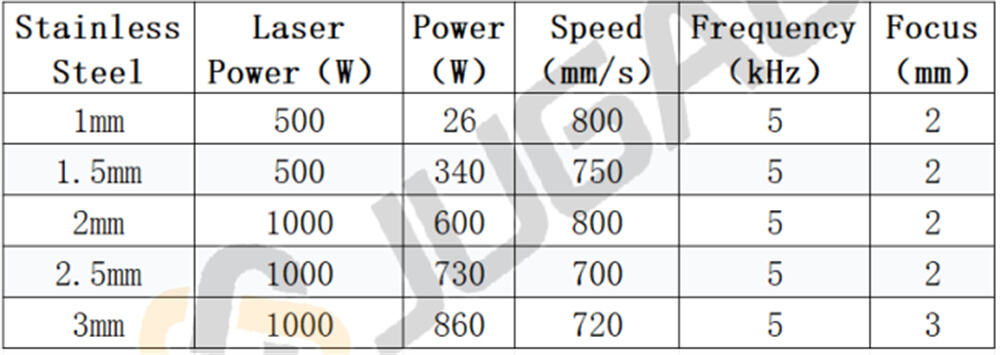

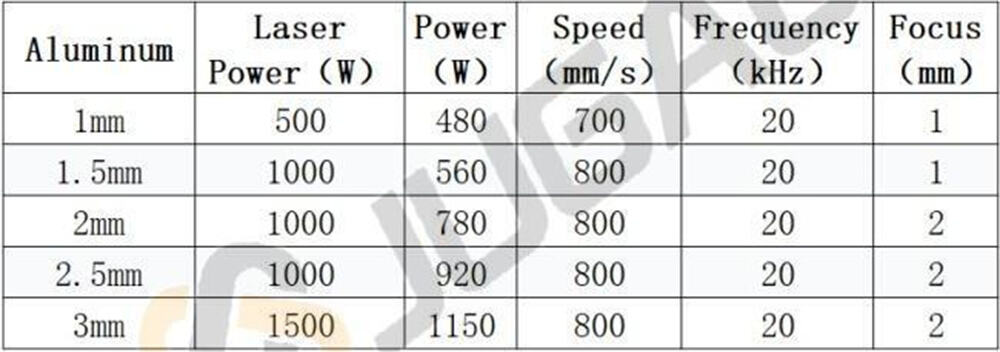

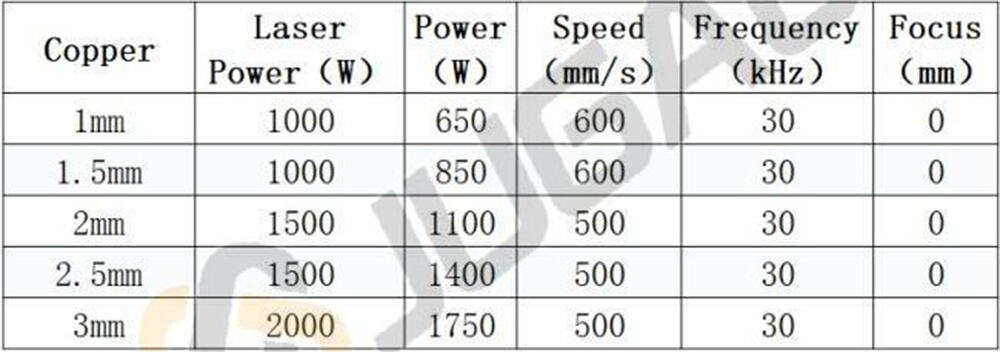

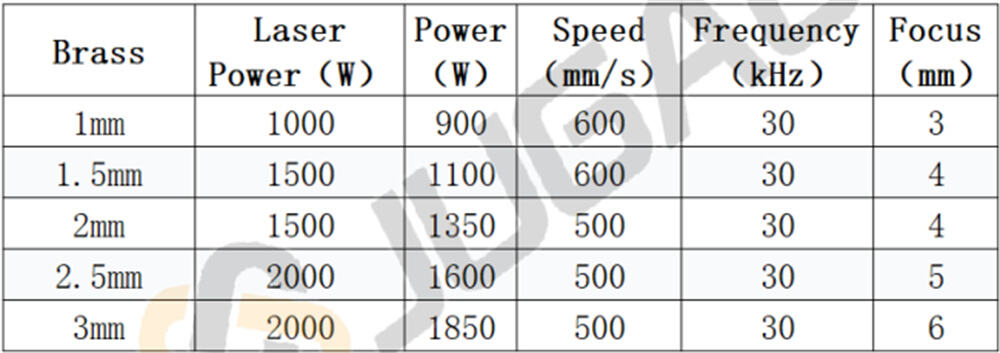

Lazer kaynak gücü, kalınlık ve hız tablosu

Lazer kaynak, çeşitli metal kalınlıkları için yüksek hızlı, yüksek kaliteli kaynak sağlayan bir birleştirme teknolojisidir. Lazer gücü, malzeme kalınlığı ve kaynak hızı arasındaki ilişki, optimal sonuçlara ulaşmak açısından kritiktir. Bu, yaygın malzemeler için bu parametreleri detaylandıran kapsamlı bir tablodur.

Hafif Çelik

Paslanmaz çelik

Alüminyum

Bakır

Sarı metal

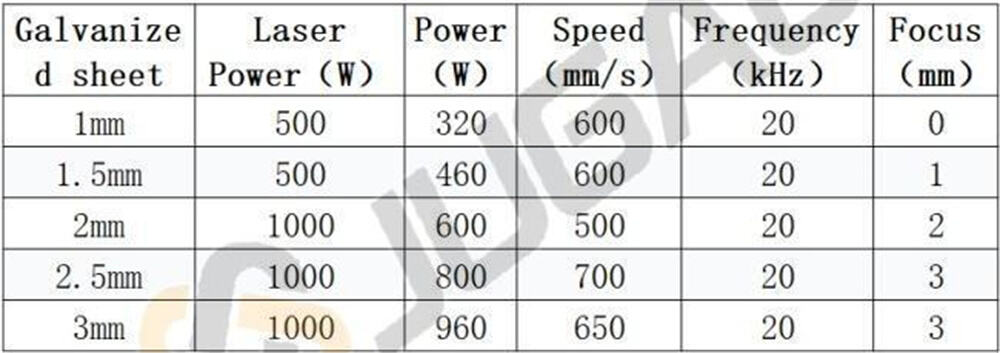

Galvanize Edilmiş Çelik Plak

Sonuç

Özetle, daha kalın plakalar genellikle daha yüksek güç ve daha yavaş kaynak hızları gerektirirken, ince malzemeler düşük güç ve daha hızlı kaynak hızlarına ihtiyaç duyar. Bu hassas denge, enerji kullanımının verimli olmasını ve üstün kaynak kalitesini sağlar. Bu ilişkilerin anlaşılması, üreticilerin belirli uygulamalar, malzemeler ve kalınlıklar için süreçlerini optimize etmelerini mümkün kılar ve bunun sonucunda daha güçlü, daha güvenilir ve daha az kusurlu kaynaklar elde edilir.