Kıvırma makinelerinin tonajını etkileyen faktörler

Kaydırma yöntemleri

| Kaydırmayöntemleri | Tonjajı kaydırma makineleri üzerindeki etki |

| Hava bükümü | Pnömatik bükümünden daha fazla tonaj gerektirir çünkü üst kalıbın altı kalıbın içinde tamamen oturur. Malzeme, üst kalıbın ucuna ve alt kalıbın yan duvarına temas eder. Tonaj daha yüksektir, ancak damga vurmaktan daha azdır. |

| Alt bükümü | Hava bükümünden daha fazla tonaj gerektirir çünkü üst kalıbın altı kalıbın içinde tamamen oturur. Malzeme, üst kalıbın ucuna ve kalıbın yan duvarına temas eder. Tonaj daha yüksektir, ancak damga vurmaktan daha azdır. |

| Damga vurma | En yüksek tonajı gerektirir. Çivit ve kalıp malzemeyle tamamen temas halindedir, malzemeyi sıkıştırır ve inceltir. Malzemenin kalıbın bükme makinesinin açısıyla uyumlu hale getirmek için çok büyük kuvvetler kullanılır. |

Farklı metal bükme yöntemleri farklı tonajları gerektirir. Örneğin, havada bükmede, tonaj kalıp açıklığının genişliğini değiştirerek artırılabilir veya azaltılabilir.

Bükme yarıçapı kalıp açıklığının genişliğini etkiler. Bu durumda, formüle yöntem faktörü eklenmelidir. Alt bükme ve damgalama kullanılırken, gerekli tonaj havada bükmeden daha yüksektir.

Alt bükme için tonajı hesaplarsanız, her inçlik hava bükmesi tonajını en az beş katla çarpmalısınız. Damgalama kullanırsanız, gereken tonaj alt bükmeden bile daha fazla olabilir.

Kalıp Genişliği

Hava bükme işlemi sırasında, matris açığı büyüdükçe gerekli tonajın azaldığını ve açıktaki boyut küçüldükçe arttığını zaten öğrenmiştik.

Bu, matris açığının genişliğinin içteki bükme yaricapını belirlediği ve daha küçük bir matris yarıçapının daha fazla tonaja ihtiyaç duyduğu için olmaktadır.

Hava bükmesinde, matris oranı genellikle 8:1'dir, bu da matris açıklık mesafesinin malzeme kalınlığının sekiz katı anlamına gelir. Bu durumda, malzeme kalınlığı içteki bükme yaricapına eşittir.

Sürüş ve Hız

Hava bükme sırasında, çekiçin metal levhayı bükmemek için alt matrise geçmesi gerekmektedir. Eğer metal levha yüzeyi yağlandırılmamışsa, matris ile metal levha arasındaki sürüş artar, bu da metal levhayı bükmede daha fazla tonaja ihtiyaç duyar ve malzemenin geri dönmesini (springback) azaltır.

Tersine, Eğer metal levha yüzeyi pürüzsüz ve yağlanmışsa, kalıb ile metal levha arasındaki sürtünme azalır ve bu da metal levhayı bükme için gereken tonajı düşürür. Ancak, bu durum metal levhanın geri dönmesini (springback) artırır.

Bükme hızı da gereken tonaja etki eder. Bükme hızı arttıkça, gereken tonaj azalır. Hızı artırmak aynı zamanda kalıb ile levha arasındaki sürtünmeyi de azaltır, ancak bu da levhanın geri dönüşünü (springback) artırır.

Malzeme özellikleri

Tonaj, pres freninin levhaya uyguladığı kuvvete atıfta bulunur. Dolayısıyla, bükme kuvvetleri aralığı, bükülen levha metali'nin kalınlığına ve çekme dayanımına bağlıdır.

Malzeme Türü

Bir faktör de bükülen malzemenin türüdür. Daha yüksek çekme dayanımı olan malzemeler, örneğin paslanmaz çelik veya yüksek dayanımlı alaşımalar, alüminyum veya bakır gibi daha yumuşak metallere göre daha fazla kuvvet gerektirir. Örneğin

Paslanmaz çelik (316 numaralı sınıf): çekme dayanımı ~620 MPa; esneme dayanımı ~290 MPa.

Bakır: çekme dayanımı ~210 MPa; verilme dayanımı ~69 MPa.

Daha yumuşak malzemeler, örneğin alüminyum, daha az direnci sergiler, bu da tonaj gereksinimlerini azaltır ancak yayılma olasılığını artırır.

Çekme Dayanımı ve Verilme Dayanımı

Farklı malzemeler farklı çekme dayanımlarına sahiptir, bu da bükülmesi için gereken kuvveti doğrudan etkiler. Örneğin, çelikten veya alüminyumdansa genellikle daha fazla tonaj gerektirir.

Çekme dayanımı, bir malzeme sürekli bir yük altında dayanabileceği maksimum strese denir. Bu stres uygulanıp korunursa, malzeme sonunda kırılacaktır. Verilme dayanımı ise, malzemenin plastiğe dönüşmeye başladığı strese denir.

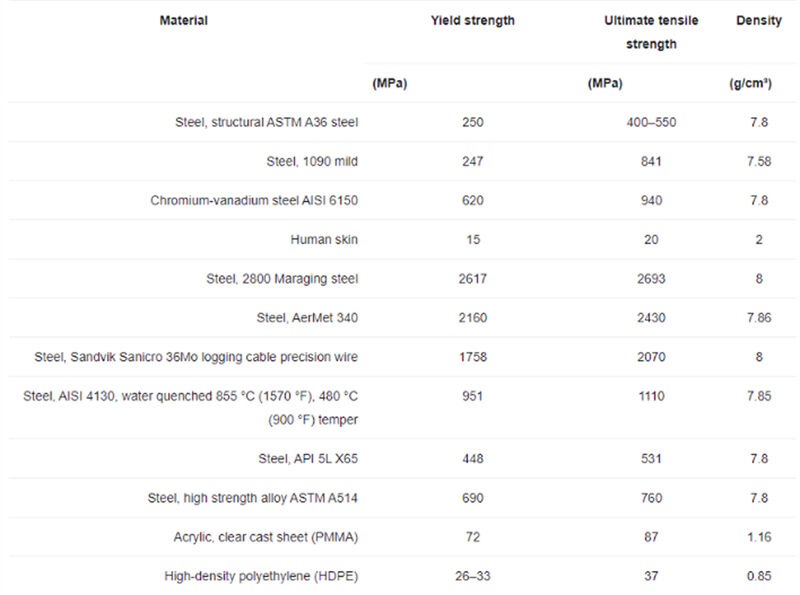

Bazı malzemelerin tipik çekme dayanımları

Malzeme Kalınlığı

Başka bir önemli faktör, levha metalinin kalınlığıdır. Malzemenin daha kalın olması, daha fazla tonaj gerektirir ve tersi de doğrudur. Daha kalın malzemeler, deformasyona karşı daha büyük direnci nedeniyle çok daha fazla tonaj gerektirir.

Örneğin, levha metalinin kalınlığını iki katına çıkarmak, gerekli olan gücü de iki katına çıkarır. Genel olarak konuşursak, malzeme ne kadar kalın ise, onu şekillendirmek için o kadar daha fazla tonaj veya güç gereklidir.

| Malzemeler | Kalınlık (mm) | Bükülme Yarıçapı (mm) | Tonaj çarpanı | Gereken tonaj (ton/metre) |

| Hafif Çelik | 1 | 1 | 1 | 10 |

| Hafif Çelik | 2 | 2 | 1 | 40 |

| Hafif Çelik | 3 | 3 | 1 | 90 |

| Alüminyum (5052-H32) | 1 | 1 | 0.45 | 4.5 |

| Alüminyum (5052-H32) | 2 | 2 | 0.45 | 18 |

| Alüminyum (5052-H32) | 3 | 3 | 0.45 | 40.5 |

| Stainless çelik (304) | 1 | 1 | 1.45 | 14.5 |

| Stainless çelik (304) | 2 | 2 | 1.45 | 58 |

| Stainless çelik (304) | 3 | 3 | 1.45 | 130.5 |

| Hafif Çelik | 2 | 1 | 1 | 60 |

| Hafif Çelik | 2 | 3 | 1 | 30 |

| Stainless çelik (304) | 2 | 1 | 1.45 | 87 |

| Stainless çelik (304) | 2 | 3 | 1.45 | 43.5 |

Tablo şunu göstermektedir

1. Malzeme kalınlığı arttıkça, tüm malzemeler için gereken tonaj anlamlı bir şekilde artar. Kalınlık 1 mm'den 2 mm'ye çıkarıldığında, tonaj dört kat artar.

2. Alüminyum, aynı kalınlıktaki hafif çeliğe göre yaklaşık %45 daha fazla tonaj gerektirir ve stainless çelik, hafif çeliğe göre yaklaşık %45 daha fazla tonaj gerektirir.

3. Kalınlığı sabit tutarken iç eğrilik yarıçapını azaltmak, gerekli tonajı artırır. Yarıçap 2 mm'den 1 mm'ye yarılandığında tonaj %50 artar.

4. Tonaj çarpanı malzeme türü ve çekme dayanımıyla değişir. Bu örnekte, hafif çelik için 1.0, 5052-H32 alüminyum için 0.45 ve 304 paslanmaz çelik için 1.45'tir.

Bahar geri dönmesi

Eğilme işleminden sonra malzemeler orijinal şekillerine doğru biraz geri döner. Yüksek dayanımlı malzemelerde daha fazla bahar geri dönmesi olacaktır, bu nedenle kesin açılar elde etmek için tonaj ve araç gereç ayarlanması gerekir.

Eğilme Uzunluğu ve Açı

Bükme Uzunluğu

Bükme presi masasının bükme uzunluğu, metallerden birinin bükülebileceği maksimum uzunluğa karşılık gelir. Bükme presinin bükme uzunluğu, bükülen malzemenin biraz daha uzun olmalıdır.

Masanın uzunluğu yanlış olduğunda, kalıba veya diğer bileşenlere hasar oluşabilir. Bir bükme yükleme hesaplayıcı, malzeme kalınlığına ve bükme uzunluğuna, V-açıklık genişliğine gibi diğer faktörlere göre gereken tonajı belirlemek için yardımcı olabilir.

Eğim açısı

Açı ne kadar büyükse, bükme noktasında artan malzeme sıkışması nedeniyle gereken tonaj o kadar fazla olacaktır. Tersine, daha büyük açılar daha az kuvvet gerektirir ancak daha az doğru bükülere neden olabilir.

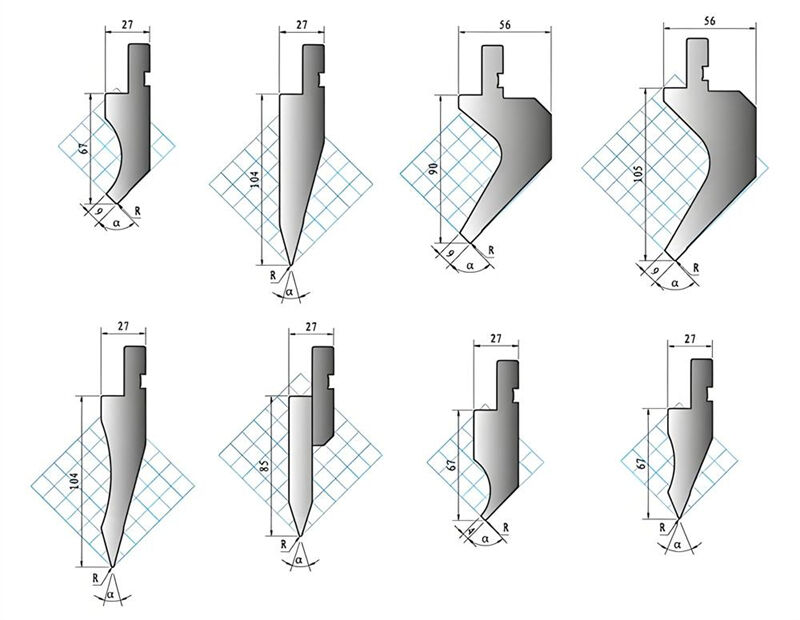

Takım Faktörleri

Bükme presi darbeleri de dikkate alınacak bir faktördür. Bu darbelerde de bükme yükleme sınırlamaları vardır. Dik açılı V şeklindeki darbeler, daha büyük tonaj yüklerini taşırabilir.

Dik açılı matrisler daha küçük bir açıya sahip ve göbekli matrisler gibi daha az malzeme kullanılarak yapıldıkları için, ağır yükleri taşımak için uygun değildir.

Farklı matrisler kullanılırken, maksimum bükme kuvveti aşılmamalıdır. Ayrıca, matris yarıçapı ve bükme yarıçapı da tonaj gereksinimlerini etkiler.

Daha büyük bir matris yarıçapı, gerekli bükme kuvvetinde artışa neden olabilir. Benzer şekilde, bükme yarıçapı ne kadar büyükse, gerekli tonaj da o kadar yüksektir.

Matris açıklık genişliği ile malzeme kalınlığı arasındaki oran, dikkate alınması gereken başka bir faktördür. Daha ince malzemeler için daha düşük bir matris oranı (örneğin 6 ila 1) önerilir.

Daha kalın malzemeler, bükme kuvvetini azaltmak ve uygulamayı bükme makinesinin yetenekleri dahilinde tutmak için daha yüksek bir matris oranı (örneğin 10 ila 1 veya 12 ila 1) gerektirebilir.

Uzun süreli alet aşımı

Küresel aşım:

Zamanla, tekrarlanan yüksek basınçlı işlemler nedeniyle aletler keskinliklerini ve yapısal bütünlüklerini kaybeder. Bu aşım ele alınmazsa, bu durum tutarsız bükülmlere ve parça kalitesinde azalete neden olabilir.

Alet ömrüne etki:

Bir aleti kabiliyetinden fazla yükleme (örn., dar bir dövil ile kalın plaka makinalaması) işletim sırasında mikro çatlaklara veya felaket sonucuna neden olabilir. Beklenmedik duruş ya da güvenlik tehlikesini önlemek için düzenli denetimler gerekir.

Bakım Gereksinimleri:

Aşırı yüklenen araçlar daha sık bakım veya değiştirilmesi gerekmekte, bu da işletme maliyetlerini artırıyor. İzleme sistemleri veya tahmine dayalı bakım yazılımı, erken aşınma desenlerini tespit etmeye ve araç kullanımı optimize etmeye yardımcı olabilir.