ประเภทของกระบวนการดัดโลหะ

เทคนิคการดัดแผ่นโลหะมีเป้าหมายร่วมกันในการขึ้นรูปโลหะให้ได้ตามต้องการ แต่หลักการทำงานจะแตกต่างกันอย่างมาก การเชี่ยวชาญวิธีเหล่านี้จำเป็นต้องเข้าใจปัจจัยสำคัญ เช่น ความหนาของวัสดุ ขนาดของการดัด รัศมีความโค้ง และการใช้งานที่ตั้งใจไว้ — ซึ่งทั้งหมดนี้มีผลต่อการเลือกวิธีการดัดที่เหมาะสมที่สุด

วิธีการต่อไปนี้แสดงให้เห็นไม่เพียงแค่วิธีการดัดแผ่นโลหะ แต่ยังรวมถึงวิธีการเลือกเทคนิคที่เหมาะสมเพื่อให้ได้ผลลัพธ์ที่ดีที่สุด วิธีการดัดแผ่นโลหะที่พบบ่อยที่สุด ได้แก่:

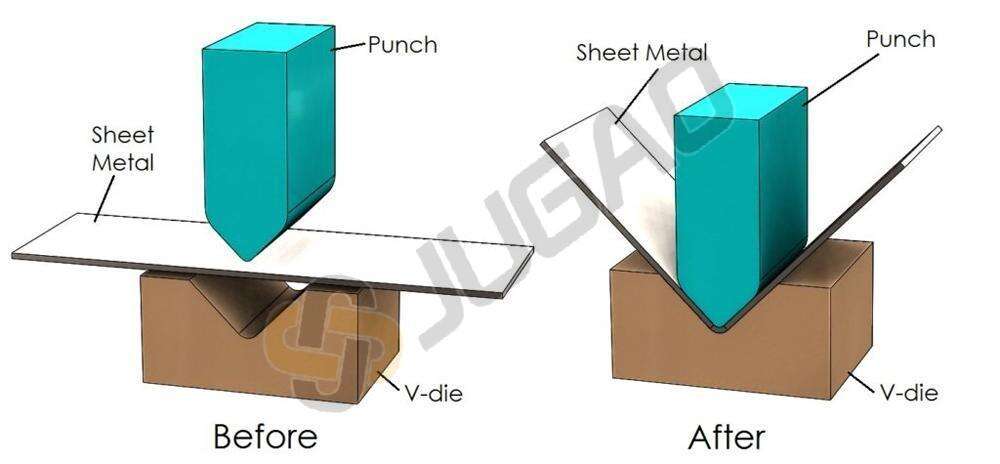

V-Die Bending

นี่คือวิธีการดัดที่ได้รับความนิยมมากที่สุด ซึ่งสามารถใช้ได้กับโครงการดัดส่วนใหญ่ โดยใช้หัวดัดและแม่พิมพ์รูปตัววีเพื่อขึ้นรูปแผ่นโลหะให้ได้มุมที่ต้องการ ในระหว่างกระบวนการ หัวดัดจะกดแผ่นโลหะลงในแม่พิมพ์รูปตัววี

มุมของรอยดัดที่เกิดขึ้นขึ้นอยู่กับระยะลึกที่หัวดัดเข้าไปในแม่พิมพ์ วิธีนี้มีความเรียบง่ายและมีประสิทธิภาพ เนื่องจากมักสามารถดัดได้โดยไม่จำเป็นต้องจัดตำแหน่งชิ้นงานใหม่

การดัดด้วยแม่พิมพ์ตัววีสามารถแบ่งออกเป็นสามประเภทย่อยได้แก่

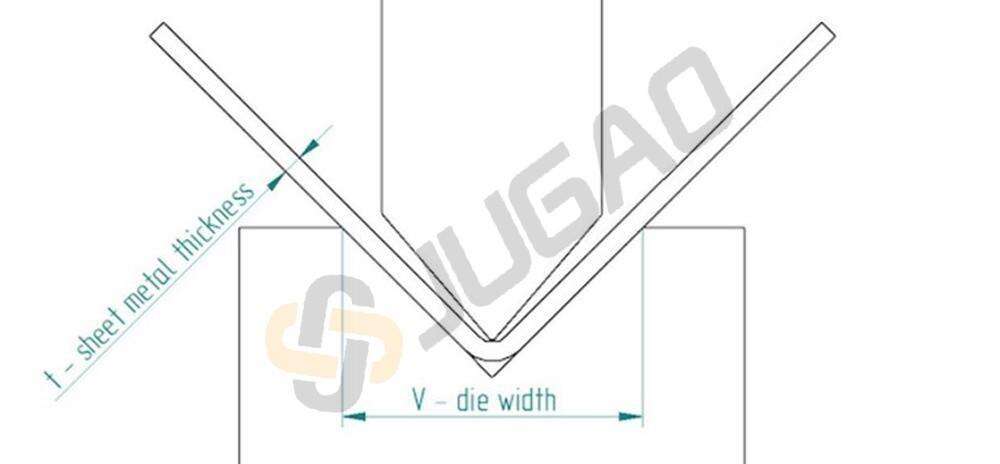

การดัดแบบ Bottoming

การดัดแบบเบสซิ่ง (Bottoming) มีลักษณะคล้ายกับการดัดแบบแอร์เบนดิ้ง แต่มีความแตกต่างที่สำคัญคือ หัวดัดจะดันแผ่นโลหะลงไปในแม่พิมพ์อย่างสมบูรณ์จนสัมผัสแนบสนิทกับผิวของแม่พิมพ์ทั้งสองด้าน วิธีนี้ช่วยลดความเสี่ยงของข้อบกพร่องที่อาจเกิดขึ้นจากการดัดแบบแอร์เบนดิ้ง

วิธีนี้ต้องการแรงดันที่สูงกว่า เนื่องจากต้องใช้แรงเพิ่มเติมในการทำให้วัสดุเปลี่ยนรูปร่างอย่างสมบูรณ์ และยังคงยึดชิ้นส่วนไว้หลังจากการขึ้นรูปแล้ว วิธีนี้สามารถใช้งานร่วมกับแม่พิมพ์ตัววีหลายรูปแบบได้

การดัดแบบเบส (Bottoming) มีความแม่นยำสูงและไม่จำเป็นต้องควบคุมแรงตันอย่างแม่นยำ ทำให้เหมาะสำหรับใช้กับเครื่องดัดแผ่นโลหะรุ่นเก่าหรือที่มีความแม่นยำต่ำ

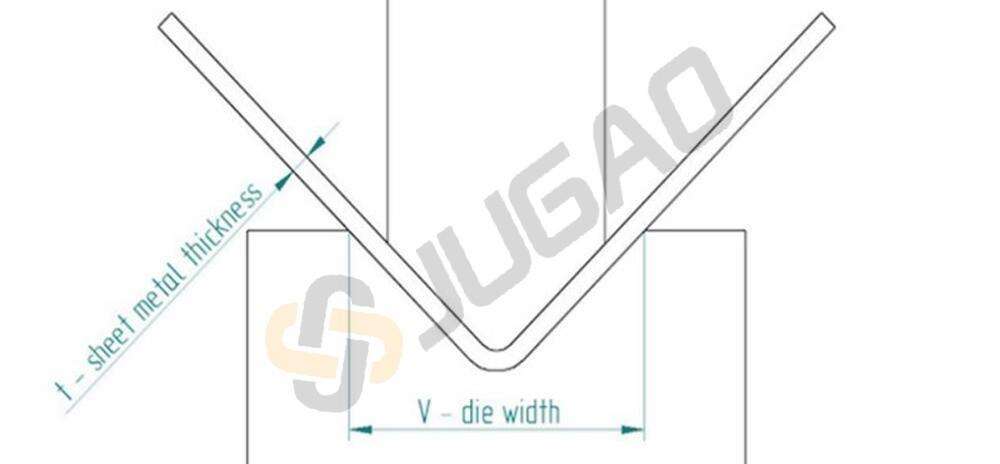

การขึ้นรูปแบบกด

การดัดแบบโคอิ้ง (Coining) เกี่ยวข้องกับการกดแผ่นโลหะระหว่างพั้นช์และไดอัดภายใต้แรงตันที่สูงมาก ซึ่งจะให้มุมการดัดที่แม่นยำสูงและมีสปริงแบ็กน้อยมาก

ถึงแม้ว่าวิธีโคอิ้งจะให้ความแม่นยำยอดเยี่ยม แต่ต้องการแรงตันที่สูงกว่าและใช้เวลารอบการทำงานนานกว่าวิธีอื่นๆ

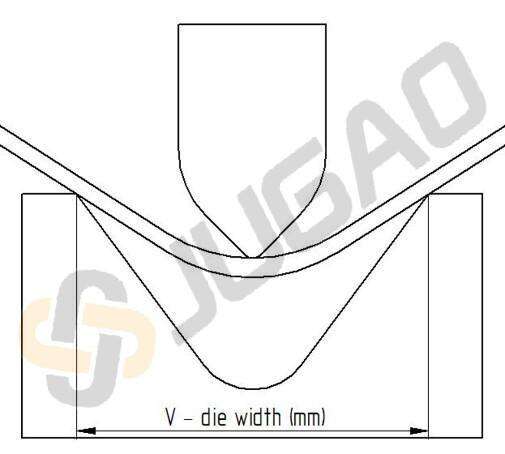

การขบอากาศ

การดัดแบบแอร์เบนด์ดิ้ง (Air bending หรือ Partial bending) มีความแม่นยำน้อยกว่าการดัดแบบเบสหรือโคอิ้ง แต่ได้รับความนิยมอย่างแพร่หลายเนื่องจากความเรียบง่ายและความยืดหยุ่นของแม่พิมพ์ โดยไม่จำเป็นต้องใช้ไดเฉพาะทาง

ข้อเสียที่สำคัญคือ การดัดแบบแอร์เบนด์ดิ้งมีแนวโน้มที่จะเกิดสปริงแบ็กได้ง่ายกว่า

ในกระบวนการนี้ พั้นช์จะออกแรงที่จุดสองจุดบนแผ่นโลหะเหนือช่องเปิดของได โดยที่แผ่นโลหะไม่สัมผัสกับก้นของได จึงมักใช้เครื่องดัดแผ่นโลหะสำหรับการดัดแบบ V-die air bending

(เครื่องพับไฮดรอลิกคือเครื่องจักรที่ใช้ในการขึ้นรูปแผ่นโลหะ โดยยึดชิ้นงานและออกแรงระหว่างลูกสูบกับแม่พิมพ์เพื่อพับให้ได้มุมที่ต้องการ)

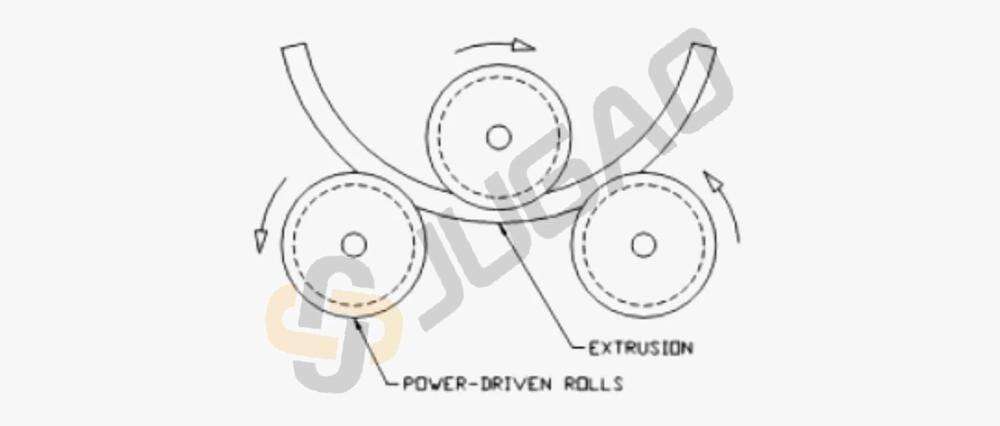

การ煨แบบกลิ้ง

การดัดแบบกลิ้งใช้ชุดลูกกลิ้งจำนวน 2, 3 หรือ 4 ลูก เพื่อขึ้นรูปแผ่นโลหะให้โค้ง รูปแบบที่พบมากที่สุดคือการจัดเรียงลูกกลิ้งแบบพีระมิด 3 ลูก โดยลูกกลิ้งด้านบนสามารถปรับระดับได้ ส่วนลูกกลิ้งล่างสองลูกจะอยู่ในตำแหน่งคงที่

แผ่นโลหะจะถูกป้อนเข้าไประหว่างลูกกลิ้งด้านบนกับลูกกลิ้งล่างที่อยู่คงที่ เมื่อลูกกลิ้งหมุน จะยึดแผ่นโลหะไว้ ในขณะที่ลูกกลิ้งที่ปรับระดับได้จะกดลงเพื่อให้ได้ความโค้งตามต้องการ ระบบ 4 ลูกกลิ้งจะมีลูกกลิ้งเพิ่มมาอีกหนึ่งลูกเพื่อให้การรองรับดีขึ้น ทำให้เหมาะสำหรับงานที่ต้องการความทนทานสูง

วิธีนี้ใช้เป็นหลักในการผลิตชิ้นส่วนรูปทรงกระบอกหรือกรวย เช่น ท่อ ก๊าซถัง ถัง ภาชนะความดัน และท่อน้ำ

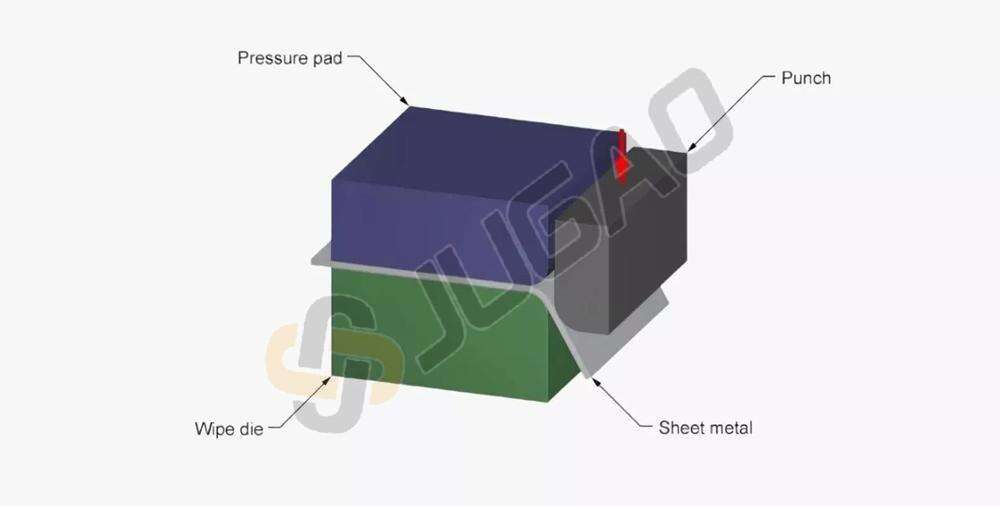

Wipe Bending

การดัดแบบเช็ด (หรือการดัดขอบ) ใช้แม่พิมพ์เช็ดและลูกปั๊ม โลหะแผ่นจะถูกยึดระหว่างแม่พิมพ์กับแผ่นกด ทำให้ส่วนที่ต้องการดัดโผล่ออกมา จากนั้นลูกปั๊มจะเคลื่อนลงมาอย่างต่อเนื่อง ดึงวัสดุข้ามขอบของแม่พิมพ์เพื่อสร้างมุมตามต้องการ วิธีนี้เป็นทางเลือกที่ดีแทนการดัดด้วยเครื่องกดสำหรับชายขอบขนาดเล็ก

เทคนิคนี้ช่วยให้สามารถขึ้นรูปหลายขอบพร้อมกันได้ ซึ่งช่วยเพิ่มผลผลิต นอกจากนี้ยังลดความเสี่ยงของการแตกร้าวบนผิวในบริเวณที่ดัดได้อีกด้วย

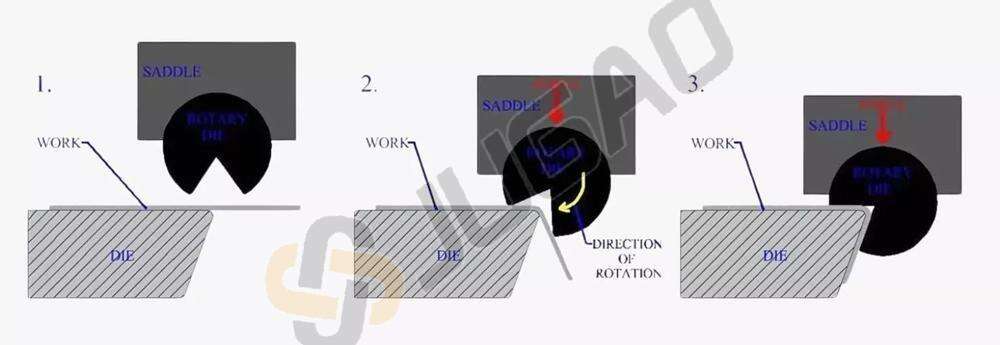

การดัดแบบหมุน

การดัดแบบหมุนนิยมใช้ในการดัดท่อและท่อน้ำที่มีองศาโค้งตั้งแต่ 1° ถึง 180° แต่ก็สามารถใช้กับโลหะแผ่นได้เช่นกัน กระบวนการนี้ประกอบด้วยชิ้นส่วนหลักสามส่วน ได้แก่ แม่พิมพ์ดัด แม่พิมพ์ยึด และแม่พิมพ์กด โดยแม่พิมพ์ดัดและแม่พิมพ์ยึดจะยึดชิ้นงานให้อยู่กับที่ ในขณะที่แม่พิมพ์กดจะออกแรงในแนวสัมผัสจากปลายอิสระไปยังจุดอ้างอิงการดัด แม่พิมพ์ที่หมุนได้สามารถปรับเพื่อควบคุมมุมและรัศมีการดัดอย่างแม่นยำ แท่งนำ (mandrel) มักจะใส่เข้าไปภายในท่อระหว่างการดัดเพื่อป้องกันการยุบตัว แต่ไม่จำเป็นสำหรับชิ้นส่วนโลหะแผ่นที่เป็นเนื้อเดียว

วิธีการขึ้นรูปนี้เหมาะสำหรับการสร้างรอยดัดบนแผ่นเรียบ และถูกใช้อย่างแพร่หลายในการผลิตท่อและท่อน้ำ

การดัดแบบหมุนมีความแม่นยำสูง ทำให้สามารถควบคุมความคลาดเคลื่อนได้แน่นถึง ±0.5° เนื่องจากแรงตันที่ต้องการต่ำกว่าวิธีอื่นๆ 50% ถึง 80% ความเสี่ยงของข้อบกพร่องบนพื้นผิว เช่น การแตกร้าว จึงลดลงอย่างมาก