แนวคิดหลักของการดัดโลหะแผ่น

ในการดัดแผ่นโลหะ จำเป็นต้องพิจารณาแนวคิดการออกแบบหลายประการที่เกี่ยวข้องกับมิติของชิ้นส่วนสุดท้าย ก่อนที่จะศึกษาแนวคิดหลักเหล่านี้ ควรทำความเข้าใจศัพท์เทคนิคพื้นฐานบางประการก่อน:

แกนกลาง (Neutral Axis): เส้นสมมติภายในโลหะที่ไม่ยืดหรือถูกบีบอัดในระหว่างการดัด

โซนแรงดึง (Tension Zone): บริเวณด้านนอกของการดัด ซึ่งวัสดุถูกยืดออก

โซนแรงอัด (Compression Zone): บริเวณด้านในของการดัด ซึ่งวัสดุถูกบีบอัด

เส้นดัด (Bend Line): เส้นตรงหรือเส้นโค้งที่ใช้สำหรับการพับเกิดขึ้น

ความยาวของแผ่นชาย: ความยาวของส่วนเรียบที่ยื่นออกมาจากเส้นพับ

แนวคิดหลักในการออกแบบและการผลิตอธิบายไว้ด้านล่าง

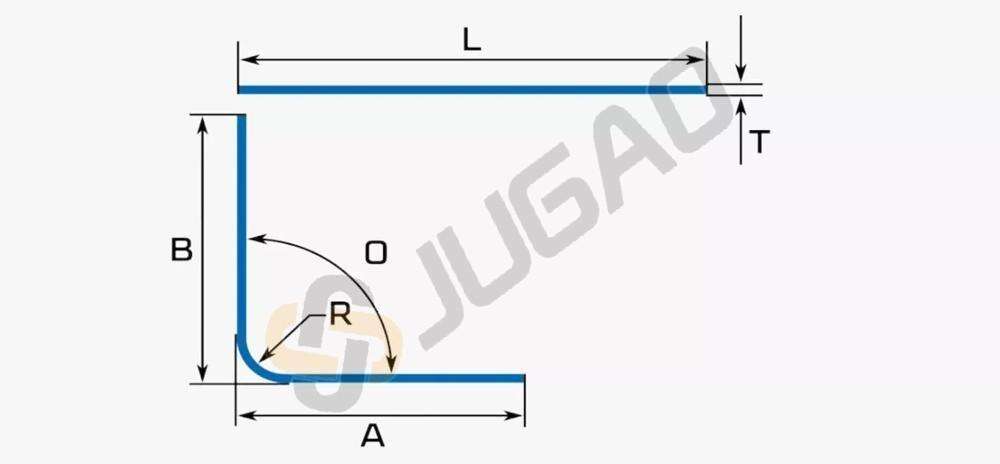

รัศมีการงอ

รัศมีการพับคือรัศมีความโค้งด้านในที่เกิดขึ้นเมื่อมีการพับแผ่นวัสดุ ซึ่งเป็นตัวแปรการออกแบบหลักที่มีผลต่อความแม่นยำของมิติ ความแข็งแรง รูปร่าง และความสมบูรณ์ทางโครงสร้าง

แต่ละวัสดุและแต่ละความหนาจะมี รัศมีการงอต่ำสุด —ขีดจำกัดที่ต่ำกว่านี้จะทำให้ไม่สามารถพับได้โดยไม่ก่อให้เกิดความเสียหาย โดยทั่วไป รัศมีการพับต่ำสุดควรเท่ากับความหนาของวัสดุอย่างน้อยที่สุด

รัศมีการดัดขั้นต่ำ (R น้อยที่สุด ) = ความหนาของวัสดุ (t)

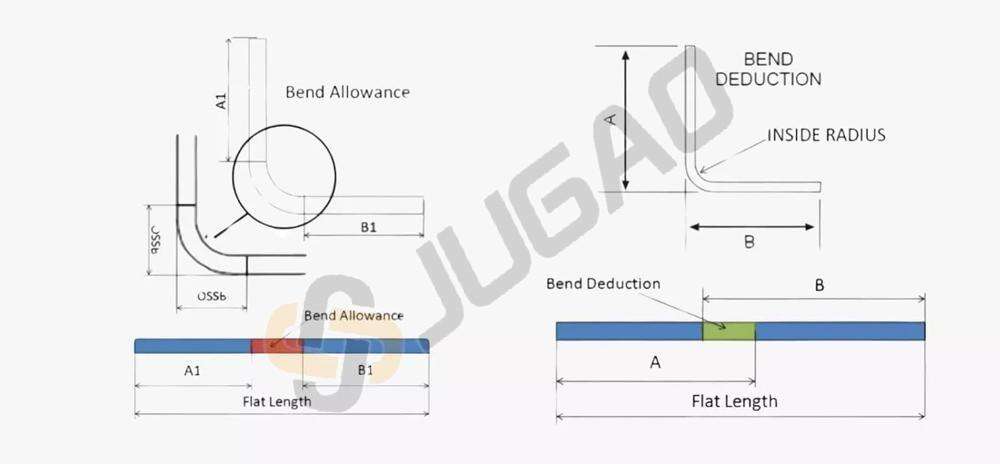

การหักค่าการดัด

ระหว่างกระบวนการพับ วัสดุในบริเวณที่พับจะยืดออก ทำให้ความยาวรวมของชิ้นงานก่อนพับสั้นกว่าผลรวมความยาวของแผ่นชายเล็กน้อย การหักค่าการดัด คือปริมาณที่ต้องถูกลบออกจากความยาวรวมก่อนการดัด เพื่อให้ได้ขนาดสุดท้ายตามที่ต้องการหลังจากการดัด

การหักค่าการดัด = 2 × (ระยะตั้งค่าด้านนอก – ค่าชดเชยการดัด)

การคำนวณการหักค่าการดัดอย่างแม่นยำมีความสำคัญอย่างยิ่งต่อการได้มาซึ่งความยาวและข้อกำหนดของชิ้นงานที่ถูกต้อง ค่าการหักขึ้นอยู่กับประเภทของวัสดุ ความหนา และรัศมีการดัด

ค่าชดเชยการดัดโค้ง

ค่าชดเชยการดัด คือ ความยาวของวัสดุที่จำเป็นต้องใช้ในการขึ้นรูปส่วนโค้งของการดัดตามแนวแกนกลาง เมื่องอแผ่นโลหะ ด้านในจะถูกบีบอัดและด้านนอกจะยืดออก แต่แกนกลางจะยังคงมีความยาวคงที่

ค่าชดเชยการดัดจะคำนึงถึงความหนาของวัสดุ มุมการดัด วิธีการดัด และค่า K-factor โดยแสดงถึงความยาวของส่วนโค้งของแกนกลางระหว่างชายสองด้าน

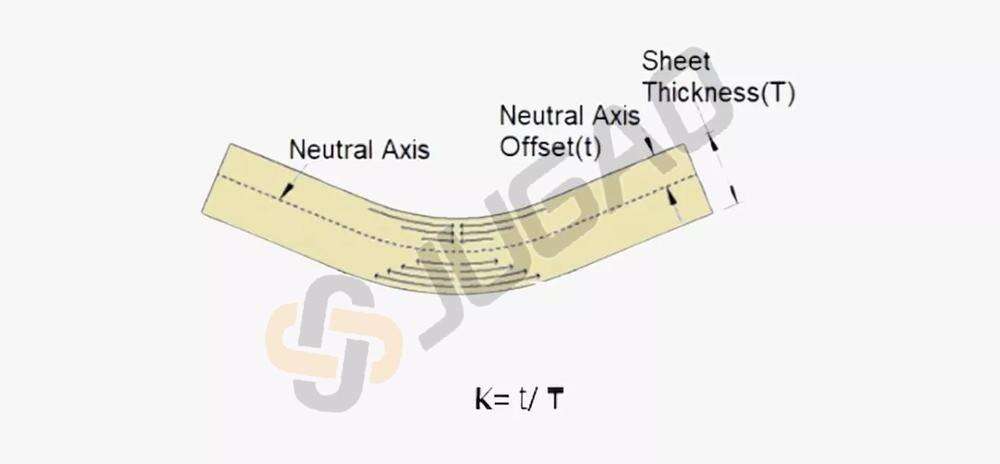

ค่า K

ค่า K-factor เป็นพารามิเตอร์สำคัญในการออกแบบชิ้นส่วนโลหะแผ่น ซึ่งกำหนดเป็นอัตราส่วนระหว่างระยะเบี่ยงเบนของแกนกลางต่อความหนาของวัสดุ โดยทั่วไปมีค่าตั้งแต่ 0 ถึง 1 (ในทางปฏิบัติมักอยู่ที่ 0.25 ถึง 0.5) ตัวอย่างเช่น ค่า K-factor เท่ากับ 0.3 หมายความว่า แกนกลางจะอยู่ที่ 30% ของความหนา นับจากผิวด้านในของแนวโค้ง

ค่า K-factor ช่วยในการประมาณการว่าวัสดุจะยืดหรือหดตัวมากน้อยเพียงใด และใช้ในการคำนวณค่าเบี่ยงเบนของการดัด (bend allowance) ค่าที่แนะนำอาจแตกต่างกันไปตามชนิดของวัสดุและรัศมีการดัด

ร่องลดแรงเครียด (Bend Relief)

การเว้นร่องลดแรงดัด (Bend relief) คือ รอยแหว่งเล็กๆ หรือการตัดบริเวณปลายแนวการดัด เพื่อป้องกันการฉีกขาดหรือการเปลี่ยนรูปร่างของวัสดุ การเว้นร่องนี้มีความสำคัญต่อการรักษาความแข็งแรงของโครงสร้างและความแม่นยำของขนาด โดยเฉพาะเมื่อแนวการดัดไม่ได้ขยายตลอดทั้งชิ้นงาน

ไม่จำเป็นต้องเว้นร่องลดแรงดัดสำหรับแนวการดัดที่ลากตลอดจากขอบหนึ่งไปยังอีกขอบหนึ่ง แต่ควรใช้เมื่อแนวการดัดหยุดอยู่ภายในแผ่นโลหะ เพื่อหลีกเลี่ยงการรวมตัวของแรงดัดที่จุดใดจุดหนึ่ง

กฎการออกแบบ:

ความกว้างของร่องขั้นต่ำ ≥ ความหนาของวัสดุ (t)

ความลึกของการเว้นที่ต่ำสุด ≥ t + รัศมีการดัด (R) + 0.5 มม.

แนวคิดที่เกี่ยวข้องคือ การเว้นมุม ซึ่งเป็นร่องตัดที่ทำไว้บริเวณเส้นดัดที่ตัดกัน เพื่อให้มุมเรียบร้อยและป้องกันการแตกร้าว

การยืดกลับ (Springback)

หลังจากปล่อยแรงดัดแล้ว โลหะมีแนวโน้มจะคืนตัวบางส่วนสู่รูปร่างเดิมเนื่องจากการคืนตัวแบบยืดหยุ่น—สิ่งนี้เรียกว่า การยืดกลับ (Springback) มันมีผลต่อมุมและรัศมีการดัดสุดท้าย ดังนั้นการออกแบบจึงต้องชดเชยสิ่งนี้เพื่อให้ได้ความแม่นยำ

การคืนตัวของวัสดุขึ้นอยู่กับคุณสมบัติแบบยืดหยุ่นของวัสดุ รัศมีการดัด และวิธีการดัด วัสดุที่มีความต้านทานแรงดึงสูงกว่าจะมีการคืนตัวมากกว่า

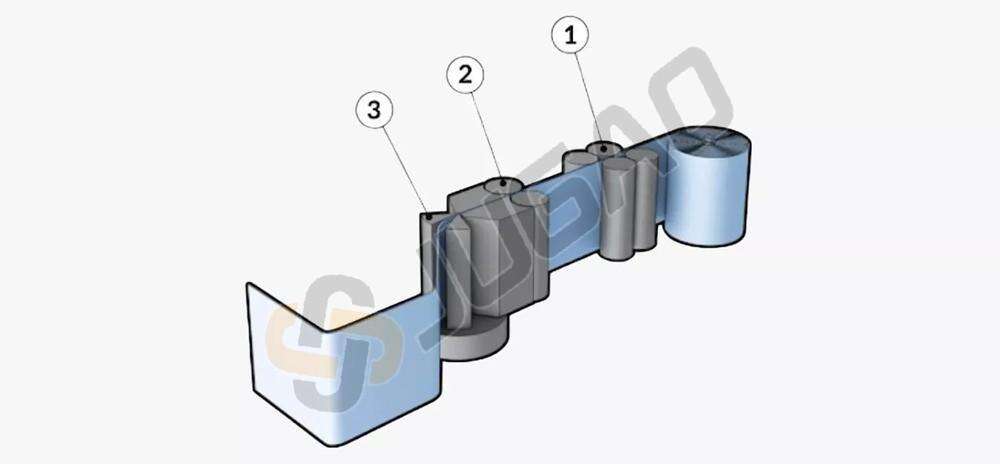

ลำดับการดัด

ลำดับการดัดคือลำดับที่ใช้ในการดัดหลายตำแหน่งบนแผ่นเดียวกัน การวางแผนลำดับที่ดีจะช่วยหลีกเลี่ยงปัญหาการชนกันของเครื่องมือ การเปลี่ยนรูปร่างของชิ้นงาน และปัญหาในการจัดการ โดยทั่วไปจะเริ่มดัดจากด้านนอกเข้าด้านใน และดัดชิ้นที่ง่ายหรือขนาดใหญ่ก่อนชิ้นที่ซับซ้อนกว่า ลำดับดังกล่าวต้องสอดคล้องกับเครื่องมือและขีดความสามารถของเครื่องจักรที่มีอยู่ด้วย

ทิศทางของเม็ดผลึก

โลหะมีโครงสร้างผลึกแบบเม็ดที่เกิดขึ้นจากการกระบวนการผลิต (เช่น การรีด) ทิศทางของเม็ดผลึกเหล่านี้มีผลต่อความสามารถในการดัดโค้ง

เพื่อลดความเสี่ยงของการแตกร้าว โดยเฉพาะในกรณีที่ต้องดัดโค้งอย่างแน่นหนาหรือใช้วัสดุบางชนิด เส้นที่ดัดควรจัดวางให้สอดคล้องกับทิศทางของเม็ดผลึก ตั้งฉาก การดัดโค้งขนานไปกับทิศทางของเม็ดผลึกจะเพิ่มโอกาสในการเกิดรอยแตก