Laser svetshastighet, laser effekt och materialtjocklek

Sambandet mellan laser svetshastighet, effekt och materialtjocklek är avgörande för att bestämma kvaliteten och effektiviteten i svetsprocesser. Dessa tre faktorer (svetshastighet, laser effekt och materialtjocklek) är beroende av varandra och måste optimeras för att uppnå starka, felfria svetsar. Att förstå hur de samverkar är vitalt för industrier som bilindustrin, flyg- och rymdindustrin samt tillverkningsindustrin, där precision och materialintegritet är av yttersta vikt.

Grundläggande introduktion av laser svetsmaskin

Laserlåsmaskin använder högenergetiska laserpulser för lokal uppvärmning av materialet i ett litet område, varefter värmeledning får materialet att smälta och därmed uppnå svetsning. Dess arbetsprincip innefattar främst följande aspekter:

Optisk fokusering: Laserlåsmaskinen använder den laserstråle som genereras av lasern, och med hjälp av linser eller speglar och andra optiska komponenter fokuseras laserenergin på svetspunkten.

Värmeledning: När laserstrålen träffar arbetsstyckets yta absorberas laserenergin och omvandlas till värmeenergi. Denna värmeenergi överförs gradvis längs det metalliska ledande partiet i svetsfogen genom värmeledning, vilket gör att temperaturen stiger.

Smältning och blandning: När metalsytan utsätts för tillräckligt hög temperatur börjar metallen smälta och bildar en smältbad. Under inverkan av laserstrålen sprids och blandas smältbadet snabbt, vilket gör att metallfogen förbinds.

Kylning och stelnning: Efter att laserstrålen stoppats kyls smältan gradvis och bildar en svetsfog under stelningsprocessen. Under denna process omarrangeras metallmolekyler och kristalliserar för att bilda en stark svetsförbindelse.

Fördelar med laservärkmaskin

Hög precision: kan uppnå mikronivåns svetsnoggrannhet, särskilt lämplig för svetskrav på miniatyr- och komplexa strukturer.

Hög hastighet: särskilt i djupsmältessvetsläge, på grund av koncentrerad laserenergi, är smältan liten och djup, vilket resulterar i snabb svetshastighet och hög produktionseffektivitet.

Liten deformation: jämfört med traditionella svetsmetoder har lasersvetsning lägre värmepåverkan och mindre inverkan på omgivande material, vilket minskar deformation efter svetsning.

Liten värmeinverkanszon: kan minska termisk skada på omgivande material och förbättra kvaliteten på svetsförbindelserna.

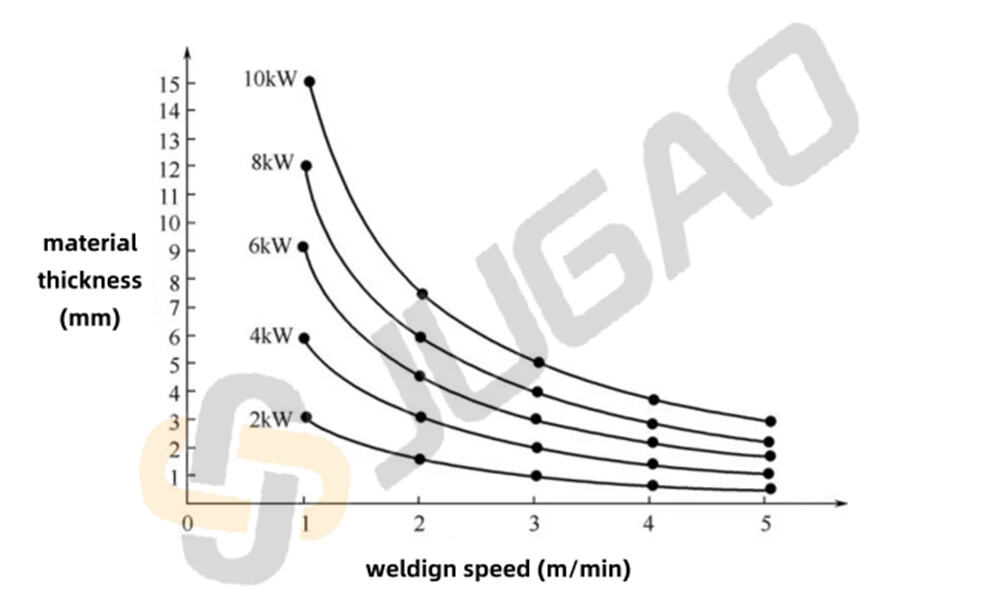

Lasersvetskraft, hastighet och materialtjocklek

1. Lasersvetskraftaggregat

Laserstyrkan är den avgörande faktorn för att bestämma svetsdjupet och den totala energiinsatsen under svetsning. Den avgör värmen som krävs för att smälta grundmaterialen och bilda en svetspool. För tjockare plåtar krävs vanligtvis högre laserstyrka för att uppnå tillräckligt svetsdjup, medan tunnare material kan skyddas från övermätig smältning eller brännskador genom lägre effektsinställningar.

Högre effekt: kan uppnå djupare penetration, lämplig för svetsning av tjockare material. Om effekten på tunn plåt däremot är för hög, kan det leda till hålighetso stabilitet, stänk och till och med brännskadefel.

Minskad kraftförbrukning: Mer lämplig för tunnare plåtar, ger bättre kontroll och förhindrar överhettning som kan orsaka materialdeformation eller smältning.

Laserstyrkan måste noggrant väljas utifrån materialets tjocklek för att säkerställa korrekt sammanfogning och undvika felaktigheter.

2. Svetsningshastighet

Svetsningshastighet avser den hastighet med vilken en laser rör sig längs en svetsfog. Den påverkar värmepåfördingen per längdenhet och är en nyckelfaktor för att bestämma svetskvaliteten. Det finns ett direkt samband mellan svetsningshastighet och laserperformance, eftersom ökning av den ena normalt kräver justering av den andra för att upprätthålla önskad svetsprestanda.

Högre svetsningshastighet: Minskar värmepåfördingen per längdenhet av svets, vilket är fördelaktigt för tunna material och undviker överhettning och deformation. Om hastigheten dock är för hög för en given effekt kan svetsen sakna fullständig penetration, vilket resulterar i svaga fogar eller ofullständig sammanfogning.

Minska svetsningshastigheten: Öka värmepåfördingen för att smälta mer och penetrera djupare i underlaget. Detta är fördelaktigt för tjockare plåtar, men kan orsaka överhettning av tunna material eller övermässig flödning av smält metall.

Att använda optimal svetsningshastighet är avgörande för att balansera värmepåfördingen och undvika vanliga svetsdefekter (såsom porer, sprickor eller deformation).

3. Materialtjocklek

Svetsmaterialets tjocklek spelar en avgörande roll för att bestämma den nödvändiga effekten och tillåtna svetshastigheterna. Tjockare plattor kräver mer värme för att uppnå fullständig penetration, vilket innebär att lasern måste arbeta med högre effektnivåer och kan behöva minska svetshastigheten för att tillåta tillräcklig tid för värmupptagning. Tvärtom kräver tunnare plattor mindre effekt och högre hastigheter för att förhindra överdriven värmepåförsel som kan leda till smältning eller brännskador.

Tjocka plattor: Mer energi krävs för att uppnå full penetration. Lasern måste leverera högre effekt och svetshastigheten måste vara långsammare för att överföra tillräckligt med energi till materialet.

Tunna plattor: Mindre energi krävs, så laser-effekten kan minskas och svetshastigheten ökas. Tunna material är mer benägna att deformeras på grund av värme, så exakt kontroll av dessa variabler är kritiskt.

Samverkan mellan kraft, hastighet och tjocklek

Förhållandet mellan lasersvetsningshastighet, effekt och plattjocklek är en balansakt. För varje materialtjocklek finns det en optimal kombination av laser-effekt och svetsningshastighet för att säkerställa hög svetskvalitet, korrekt penetration och minimala fel.

När du till exempel svetsar tjocka stålplattor kan ökad laser-effekt utan anpassad svetsningshastighet leda till överdriven värmetillförsel, vilket orsakar fel som krökning eller alltför breda svetsfogar. Omvänt kan minskad svetsningshastighet utan ökad effekt göra att svetsarna blir alltför djupa, med risk för materialöverhettning. För tunna material kan för hög effekt i kombination med låg svetsningshastighet leda till övermältning eller bränning igenom materialet.

Förhållandet mellan lasersvetsningshastighet och plattjocklek

Tjocka plattor kräver lägre svetsningshastighet

När man svetsar tjockare plåtar med laser krävs mer värme för att uppnå fullständig penetration och säkerställa tillräcklig fogstyrka. Därför är det avgörande att minska svetshastigheten så att det finns tillräckligt med tid för laserstrålen att överföra värme genom hela materialtjockleken. Om svetshastigheten är för hög kommer laserenergin inte att tränga igenom fullt ut, vilket kan leda till otillräcklig penetration, ojämna svetsfogar eller otillräcklig fogstyrka.

Tjock plåt (>6 mm): Svetshastigheten bör vara låg för att säkerställa att laserenergin kan tränga fullständigt igenom hela plåttjockleken och bilda en stabil och hållfast svets.

Tunna plåtar kan svetsas snabbare

I jämförelse med tjocka plåtar kräver tunna plåtmaterial (mindre än 2 mm) mindre värme, vilket gör att laserstrålen lättare kan penetrera hela tjockleken. Detta möjliggör snabbare svetsningshastigheter som effektivt förhindrar överhettning eller övermätig smältning, och därmed undviker svetsdeformation eller brännskador. Dessutom kan högre svetshastigheter avsevärt förbättra den totala effektiviteten.

Tunn plåt (<2 mm): svetshastigheten bör vara hög för att minska deformation, brännskador och andra svetsfel orsakade av materialöverhettning.

Inverkan av laserperformance på svetshastighet och plåttjocklek

Laserperformance bestämmer energiinsatsen under svetsning. Högeffektslasrar ger starkare värmeutveckling och är därför idealiska för svetsning av tjockare material, medan lågeffektslasrar är bättre lämpade för tunna plåtar. När svetshastighet väljs är det avgörande att anpassa laserprestandan till plåttjockleken för att säkerställa tillräcklig penetration utan att orsaka materialöverhettning.

Tjock plåt högeffektiv lasersvetsning

När tjockare plattor svetsas krävs högre laserstyrka för att säkerställa tillräcklig värmeöverföring till materialet för att bilda en stabil smältbas. I kombination med lägre svetshastighet kan laserenergin värma materialet jämnt under en längre tidsperiod för att säkerställa smältjupet.

6 kW effekt svetsar tjock platta (10 mm): svetshastighet är vanligtvis mellan 0,5–1,2 m/min.

Låg-effekt lasersvetsning av tunn platta

Vid svetsning av tunna plattor hjälper lägre effekt och snabbare hastigheter till att förhindra överhettning och svetsdeformation. Vanligtvis kan plattor som är mindre än 2 mm tjocka bearbetas när laserstyrkan ligger i området 2–3 kW.

2 kW effekt svetsar tunn platta (1 mm): svetshastighet är vanligtvis mellan 5–10 m/min.

Jämförelsetabell för lasersvetsmaskins effekt och hastighet

Följande är en jämförelse av lasersvetsmaskins effekt och svetshastighet vid olika platttjocklekar:

| Materialtjocklek (mm) | Laserstyrka (kW) | Svetshastighet (m/min) |

| 1.0 | 2.0 | 7.0 |

| 2.0 | 3.0 | 4.5 |

| 4.0 | 4.0 | 2.5 |

| 6.0 | 6.0 | 1.2 |

| 8.0 | 8.0 | 0.8 |

| 10.0 | 10.0 | 0.6 |

Tunn plåt (1-2 mm): Kombinationen av låg effekt (2-3 kW) och hög svetshastighet (5-10 m/min) är lämplig för denna typ av svetsning, vilket säkerställer snabb operation utan överdriven värmeutveckling.

Medelstor och tjock plåt (4-6 mm): medeleffekt (4-6 kW) kombinerat med medelhastighetssvetsning (1-3 m/min) kan säkerställa smältedjupet och undvika överdriven värmepåverkad zon.

Tjocka plåtar (>6 mm): För tjocka plåtar används hög effekt (8-10 kW) kombinerat med långsam svetsning (0,5-1 m/min) för att säkerställa tillräcklig värmetransmission in i materialet och bilda en sammanfogning med hög hållfasthet.

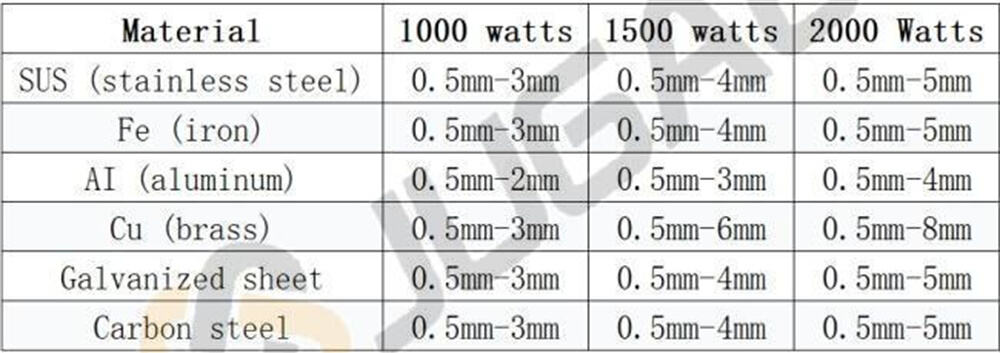

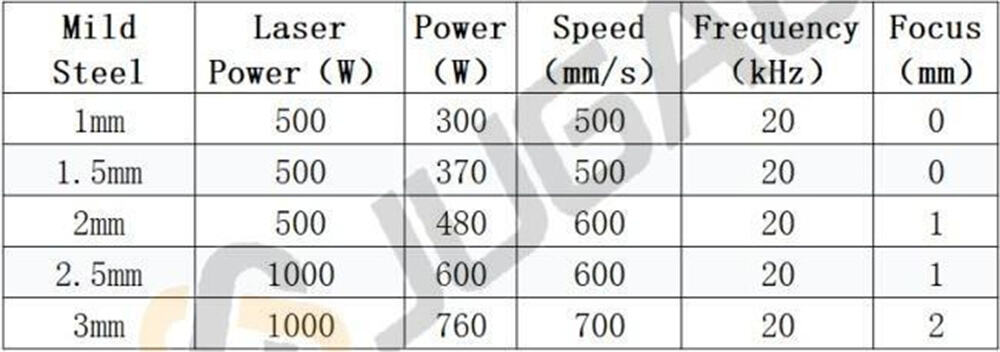

Laser-svetsningseffekt, tjocklek och hastighetsdiagram

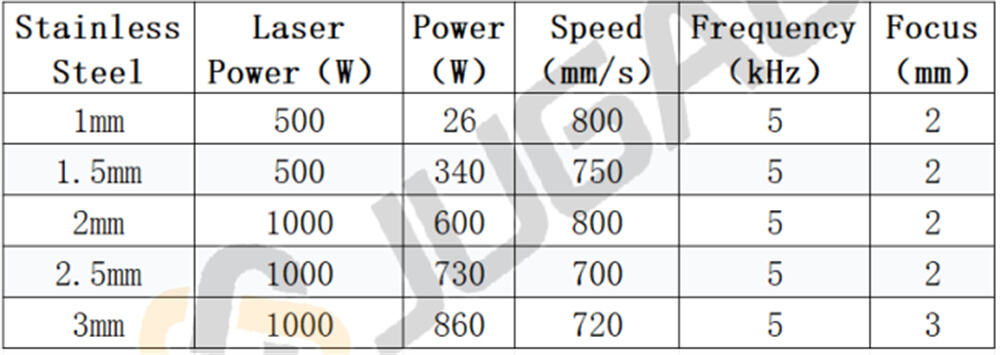

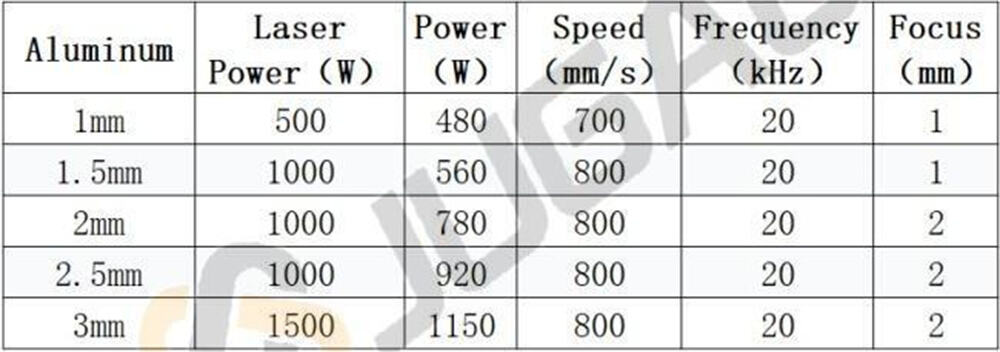

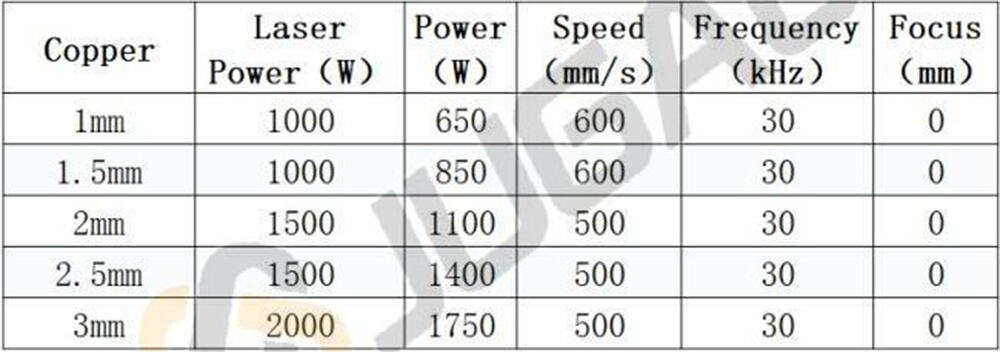

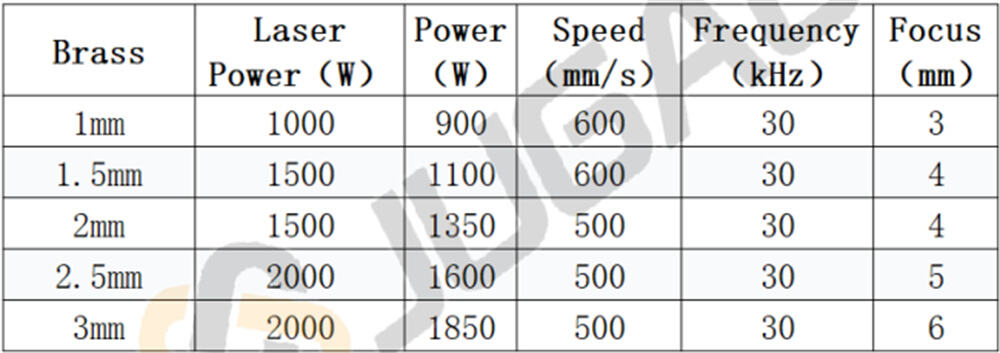

Lasersvetsning är en precisionsfogningsteknik som ger snabb och högkvalitativ svetsning för olika metaltjocklekar. Sambandet mellan laser-effekt, materialtjocklek och svetshastighet är avgörande för att uppnå optimala resultat. Detta är ett omfattande diagram som detaljerar dessa parametrar för vanliga material.

Milt stål

Rostfritt stål

Aluminium

Koppar

Gulmetall

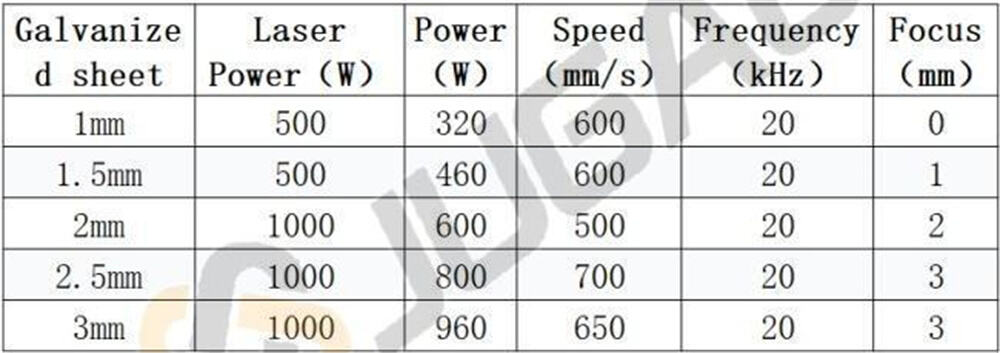

Galvaniserad plåt

Slutsats

Sammanfattningsvis kräver tjockare plattor generellt sett högre effekt och långsammare svetsningshastigheter, medan tunnare material behöver lägre effekt och snabbare svetshastigheter. Denna spänstiga balans säkerställer effektiv energianvändning och överlägsen svetskvalitet. Att förstå dessa samband gör det möjligt för tillverkare att optimera sina processer för specifika applikationer, material och tjocklekar, vilket resulterar i starkare, mer pålitliga svetsfogar med färre fel.