Hur man väljer en pressbänksregulator

En böjmaskinsregulator är kärnkomponenten i en plåtböjningsmaskin och ansvarar för att säkerställa precision, effektivitet och enkel användning i metallformningsprocesser. Att välja rätt regulator är avgörande för att optimera produktivitet, minska fel och förbättra den övergripande arbetsflödet. Denna guide innehåller en djupgående analys av de viktigaste faktorer som bör beaktas vid val av böjmaskinsregulator.

1. Förståelse för plåtböjningsmaskinens regulatorer

En böjmaskinsregulator är ett avancerat CNC-system (Computer Numerical Control) som hanterar rörelsen hos plåtböjningsmaskinen, bakåtstoppen och andra komponenter. Den bearbetar indata (t.ex. böjvinkel, materialtjocklek, verktyg) och utför exakta böjoperationer.

Viktiga funktioner hos en vinkelbänkstyrenhet:

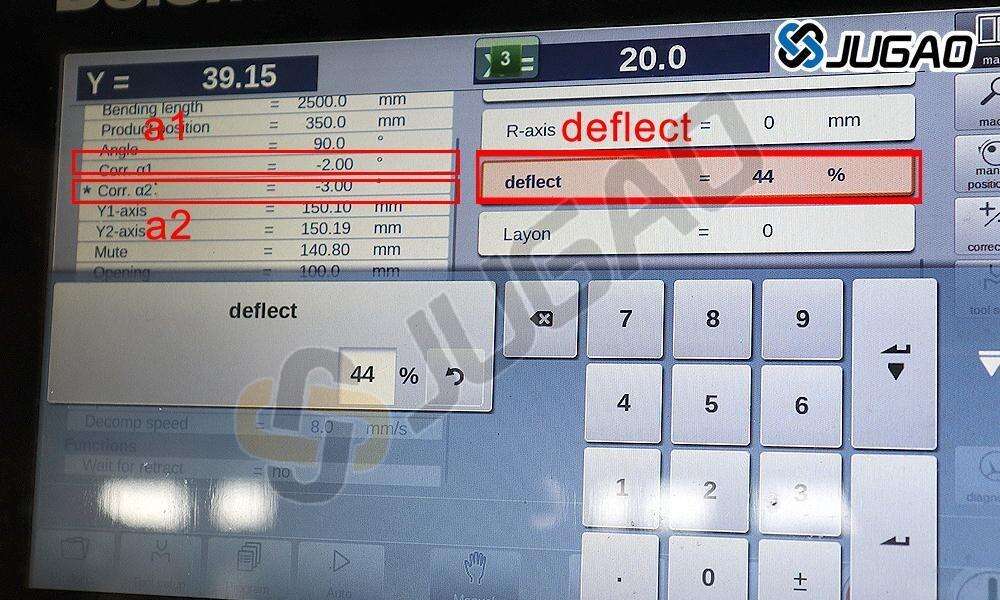

Vinkelkontroll – Säkerställer exakta böjningsvinklar med hjälp av realtidsfeedback.

Bakåtstoppets positionering – Styr de bakre anslagen för konsekventa komponentmått.

Verktygshantering – Lagrar och väljer lämpliga stansar och punchar.

Materialkompensation – Justerar för återfjädring baserat på materialens egenskaper.

Fleraxlig kontroll – Hanterar komplexa böjningssekvenser med flera axlar (Y1, Y2, X, R, Z).

Användargränssnitt (UI) – Erbjuder ett intuitivt gränssnitt för programmering och övervakning.

2. Faktorer att beakta vid val av vinkelbänkstyrenhet

(1) Kompatibilitet med vinkelbänken

Se till att styrenheten stöder maskinens mekaniska struktur (t.ex. hydraulisk kontra elektrisk vinkelbänk).

Kontrollera axelkonfigurationer (t.ex. 2-axlig, 4-axlig, 6-axlig).

Verifiera kompatibilitet med befintlig verktygsmaskiner och automationssystem.

(2) Enkel programmering och drift

Grafiskt gränssnitt – En användarvänlig skärm med visuella böjnings-simuleringar minskar inställningstiden.

Offline-programmering – Programvarukompatibilitet (t.ex. CAD/CAM-integrering) möjliggör förprogrammering av böjningar.

Manuella och automatiska lägen – Flexibilitet för både enkla och komplexa böjningsoperationer.

(3) Precision och kompenseringsfunktioner

Realtidsvinkelmätning – Lasersystem eller sondbaserade system för hög precision.

Återfjädringskompensation – Justerar automatiskt för materialets elasticitet.

Kompensation för bäddning – Korrigerar avböjning i maskinbädden för enhetliga böjningar.

(4) Automatisering och anslutning

Integrering med robotar Stödjer automatiserad delhantering för högvolymproduktion.

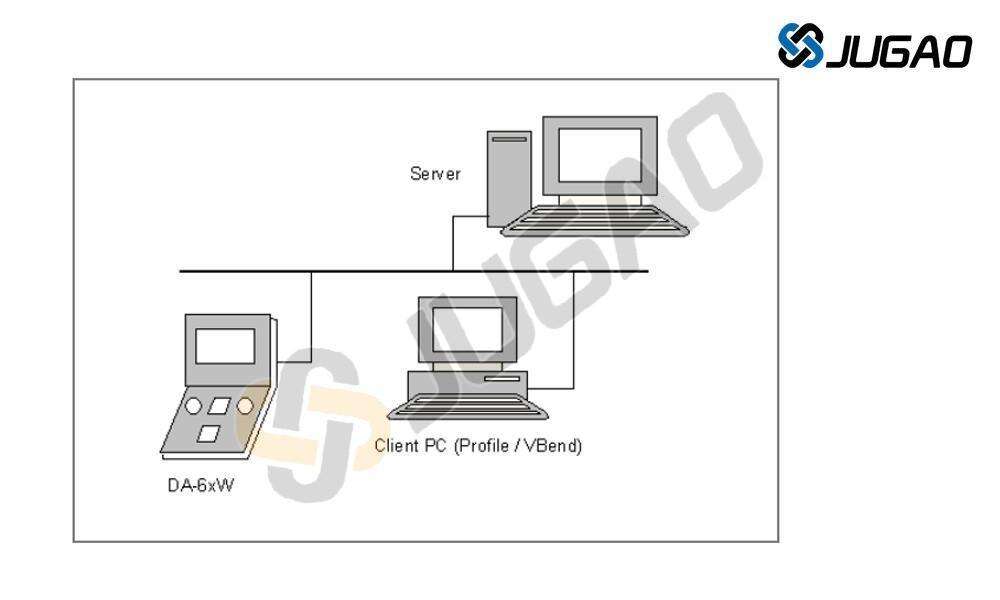

Nätverksanslutning Ethernet, USB eller Wi-Fi för dataöverföring och fjärrdiagnostik.

Cloudbaserad övervakning Tillåter Industry 4.0-funktioner för förutsägbart underhåll.

(5) Programvara och uppdateringar

Böjningssimulering – Visualiserar böjningsprocessen för att förhindra kollisioner.

Material- och Verktygsdatabas – Förinställda parametrar för vanliga metaller (stål, aluminium, etc.).

Firmware-uppdateringar – Säkerställer långsiktig kompatibilitet med nya funktioner.

(6) Varumärkesreputation & Support

Välj styrenheter från etablerade tillverkare (t.ex. Delem, Cybelec, ESA, LVD).

Verifiera tillgänglighet av teknisk support, utbildning och reservdelar.

3. Typer av pressbänksstyrningar

| TYP | Funktioner | BestFor |

| BasicCNC-styrningar | Enkel programmering, 2-3-axlig styrning | Små verkstäder, lågkomplexa böjningar |

| MellanvärdenCNC-styrningar | Pekskärm, offline-programmering, vinkelkorrektion | Medelstor produktion, allmän tillverkning |

| Avancerade CNC-styrningar | Fleraxlig kontroll, robotintegrering, molnanslutning | Högprecisionsindustrier, automatiserad tillverkning |

| PC-baserade styrsystem | Fullständig CAD/CAM-integrering, 3D-simulering | Komplexa geometrier, flyg- och rymdindustri samt fordonssektorn |

4. Framtida trender inom pressbänksstyrning

AI & maskininlärning – Förutsägande justeringar för optimal böjningsparameter.

Förstärkt verklighet (AR) - Assisterar med att lägga instruktioner i realtid.

IoT & Smart fabriksintegration – Real tidsövervakning och adaptiv styrning.

5. slutsats

Att välja rätt pressbänksstyrning beror på produktionsbehov, maskinkompatibilitet och framtida skalbarhet. Att investera i en avancerad, användarvänlig och exakt styrning förbättrar effektiviteten, minskar spill och förbättrar komponentkvaliteten. Utvärdera viktiga funktioner såsom automatiseringsmöjligheter, programvarustöd och tillverkarens pålitlighet innan beslutet fattas.

Genom att följa denna guide kan tillverkare optimera sina böjningsoperationer och förbli konkurrenskraftiga inom den evolverande metallindustrin.

Slutgiltig rekommendation:

För högprecision och automatiserad böjning, välj kontrollenheter med realtidsfeedback och kompatibilitet med Industry 4.0. För mindre operationer kan en mellanklass CNC med ett intuitivt gränssnitt vara tillräcklig. Rådfråga alltid maskintillverkaren JUGAO CNC MACHINE för att få den bästa kontrollenheten.