Који фактори су повезани са перформансама ласерских машина за сечење?

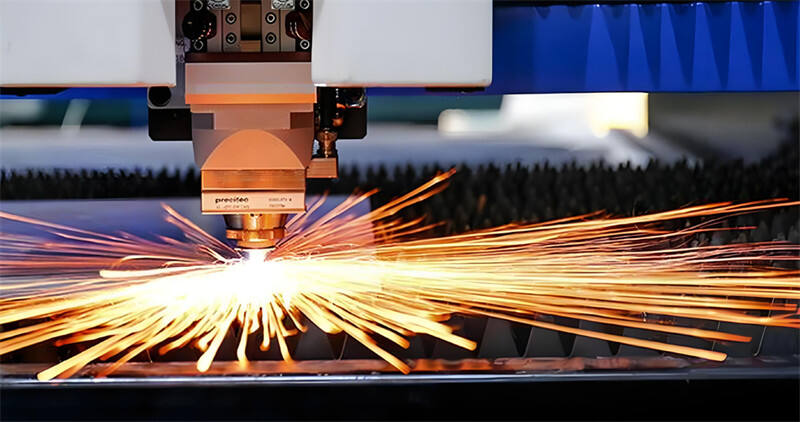

У овом тренутку, ласерске машине за сечење широко се користе у различитим индустријама. Перформансе опреме су основни фактор који одређује ефикасност обраде. Како се може проценити перформанси ласерске машине за сечење? Прецизност сечења, брзина сечења, ефекат сечења и стабилност су важни фактори у процену перформанси ласерских машина за сечење.

Прецизност сечења ласерских машина за сечење:

Прецизност сечења ласерских машина за сечење повезана је са доступношћу готових производа, тако да је то и једно од питања о којима се купци више брину. Са континуираним напредовањем технологије, захтеви за прецизност производа постају све виши. Све више произвођача одабрало је ласерске резаче машине. Како је време прошло, неке грешке су се догодиле у тачности. Који су узроци ових грешака?

1. у вези са Величина тачке након што је ласерски зрак фокусиран. Што је мања тачка након што се ласерски зрак фокусира, то је прецизнија реза.

2. Уколико је потребно. Прецизност позиционирања радне столице одређује прецизност поновљеног сечења. Што је прецизнија радна маса, то је прецизнија и резања.

3. Уколико је потребно. Што је дебљи дебљи део за рад, то је већа резка и нижа прецизност. Пошто је ласерски зрак коничан, и рез је коничан. Што је плоча дебљија, то је јачи прозор за сечење и нижа прецизност сечења.

4. Уколико је потребно. Материјал радног комада има одређени утицај на тачност ласерског сечења. У истим околностима, нерђајући челик има већу прецизност сечења и глатку површину сечења од алуминијума.

Машина за ласерску резање брзине резања и ефекта резања:

Ласерско сечење има предности сечења без бура и високе ефикасности. Многи произвођачи опреме одлучују да користе ласерске резаче машине за обраду одговарајућег лима и делова. Ефикасност и тачност обраде су боље од традиционалних процеса перцовања и калубовања. Ласерска обрада не конзумира калупе, што штеди трошкове обраде и убрзава производњи циклус, знатно побољшавајући укупну ефикасност обраде. Због различитих врста и дебљина обрађених материјала, као и утицаја многих фактора, брзина сечења ће се такође одговарајуће мењати, што заузврат утиче на ефекат сечења.

1. у вези са Одрезна брзина сечења може побољшати квалитет сечења, односно се рез мало сужи, површина реза је глатка и деформација се може смањити.

2. Уколико је потребно. Брзина сечења је пребрза, што чини енергију резања нижу од потребне вредности. Јет у растојању не може брзо одмах да одбаци расплављену режућу топлоту, формирајући велику количину противљења, праћеног шлаком реза, а квалитет површине реза се смањује.

3. Уколико је потребно. Када је брзина сечења сувише ниска, пошто је тачка сечења анода плазменог лука, како би се одржала стабилност самог лука, анодна тачка или анодна област морају пронаћи место за провођење струје у близини раскине најближе луку, а истовремено ће пренети више топлоте у ради

4. Уколико је потребно. Када је брзина изузетно мала, лук може чак и да се искључи због широког реза. Може се видети да је добар квалитет сечења нераздељив од брзине сечења.

Стабилност ласерске машине за сечење:

Како измерити да ли је стабилност перформанси ласерске резачке машине добра је питање које многи купци више брину. Укупна структура ласерске машине за сечење састоји се од прекретне греде, крајњег оквира и листова метала. Пресметан гребен обично усваја правоугаону квадратну структуру цеви, која је оштрена како би се уклонио унутрашњи стрес и има високу чврстоћу и крутост. Механички део остварује прецизан пренос. Водич је направљен од прецизне водичке. Прецизно обрађена клизне вожњачке шипке се причвршћују на темељ бетонског или челичног оквира уз подршку и опремљене су буталом за подешавање за монтажу и подешавање. Продовни систем привода је инсталиран у продовни крајњи оквир. Дизајн ниске позиције чини пренос разумнејим и стабилнијим. Општа стабилност опреме је уско повезана са конфигурацијом целе машине. Разумно усаглашавање може учинити ласерску резачку машину стабилнијом.