Nástroje pre lisovací brzdu

Čo je záber na ohýbacej stroje

Definícia a hlavné funkcie

Ohýbaci stroj je zariadenie používané na ohýbanie kovových plátov, ktoré môže transformovať nezpracované časti na komponenty so špecifickými tvarmi a rozmiermi pod nátlakom ohýbacieho stroja.

Stavba ohýbace spočíva v púši a spodnej matrici, ktoré spolupracujú pri ražení, tvorení a oddelovaní plechových listov. Matrica na tvarenie má dutinu, zatiaľ čo matrica na oddelenie má reživý okraj.

Pre začiatočníkov je dôležité pochopiť, že hlavným účelom matice ohýbaca je umožniť stroju ohýbat rôzne kovy do rôznych uhlov. V tomto procese sa kus kovového plechu pohybuje medzi dvoma nástrojmi: horný nástroj (púš) sa sypie na spodný nástroj (matica), aby sa časť kovového plechu ohnula.

Matice ohýbaca sa delia na manuálne matice ohýbaca, hydraulické matice ohýbaca a CNC matice ohýbaca. Hydraulické matice ohýbaca sa dávajú do kategórií krútenie osi synchronizácie, stroj-hydraulická synchronizácia a elektro-hydraulická synchronizácia podľa spôsobu synchronizácie. Hydraulické matice ohýbaca sa dávajú do kategórií hore a dole podľa spôsobu pohybu.

Dôležitosť v ohýbaní kovu

Určte formu ohýbania a rozmernú presnosť: Tvar a veľkosť matice môžu priamo určovať formu ohýbania, ako sú uhol, polomer krivosti atď., čo je blízko spojené s kvalitou produktu.

Kontrolujte proces ohýbania: Nástroj môže pevne zafixovať kovovú dosku v určitej polohe a ovládať jej deformáciu pod tlakom na udržanie konzistencie pri ohýbaní.

Zvyšte produkčnosť: Rýchlym menom matíc sa môžu dokončiť premeny matíc pre rôzne produkty za niekoľko milisekúnd, čo významne skrátia cyklus premenu.

Pripojte životnosť: Životnosť nástrojov vyrobených z abrazívnych materiálov a povrchovo spracovaných sa môže predĺžiť o niekoľkokrát.

Snížte výrobné náklady: Použitie presných matíc môže zvýšiť produkčnosť a znížiť percento škodlivých odpadov spôsobených spotrebovaním matice.

Dosiahnuť špecifické požiadavky: Čerez technológiu CNC môže byt nástroj prehnúť do ľubovoľnej formy, aby sa splnili výrobné požiadavky určitých špecifických produktov.

Súbory nástrojov na prehnutie

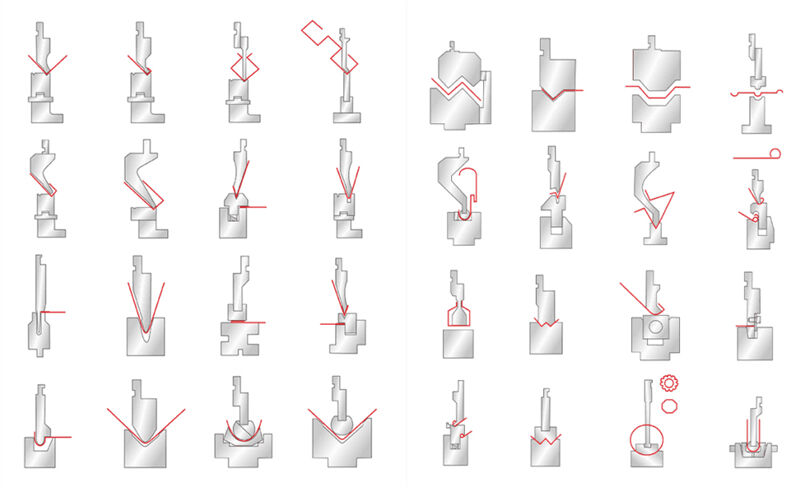

Prebíjače a matričky

Sú kľúčovými komponentami, ktoré určujú tvar zoskupeného kusu, ktoré sú namontované na hornú a dolnú tlakovú tyč, aby sa ovládal deformácia plochy prehnutia kovového listu.

Základy matričiek

Tieto platformy podporyvajú a pozicionujú horný štôp a spodnú matricu. Sú pripojené k štôpom prelomového tlačidla, aby umožnili rýchlu výmenu nástrojov. Sú zvlášť užitočné pri udržiavaní konzistenčnosti cez viacero sérií výroby.

Pomocné prostriedky na prelomovanie

Aby operátori mohli rýchlo a jednoducho dokončiť úlohy prelomovania, niekedy sa používajú pomocné prostriedky, ako sú nástroje na meranie uhlov a polohovacie bloky. Tieto nástroje sú veľmi dôležité v aplikáciách vysokej presnosti, kde aj malé odchýlky môžu ovplyvniť konečný produkt.

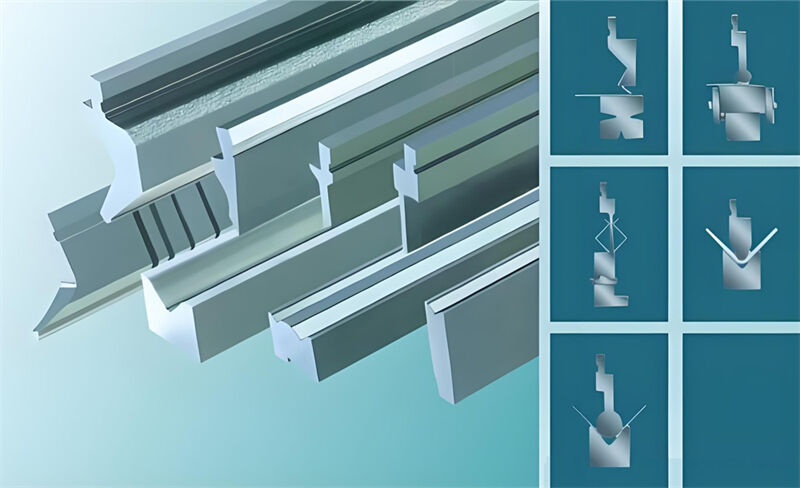

Systémy rýchlej výmeny

Mnoho moderných prelomových tlačidiel je vybavených systémami rýchlej výmeny, ktoré umožňujú operátorom rýchlo meniť horné štôpy a spodné matice na prispôsobenie rôznym úlohám prelomovania.

Táto schopnosť je kritická pre prostredia vysokého mixu, nízkej objemovej výroby, kde sa nástroje musia často meniť na prispôsobenie rôznym ohnivým úlohám. Napríklad v prostredí pracoviska umožňuje rýchla zmena systému rýchlu prechod medzi rôznymi projektmi, čo zvyšuje celkovú efektivitu.

Pozícne štyčky

Používajú sa na presné umiestnenie a zabezpečenie práce v matrici počas procesu ohybu. Toto je kritické pre opakujúcu sa prácu, kde sa rovnaký ohyb musí presne replikovať.

Chránitele matíc

Chrániteľe matíc sú montované na hrane matice na ochranu ostrých rohov práce a predlĺženie životnosti matice. Sú osobitne dôležité pri spracovaní krehkých alebo hodnotných materiálov.

Matice

Pripojenie matice k rozhraniam úderového nástroja umožňuje rýchlu inštaláciu a odstránenie matice. Táto vlastnosť je užitočná v prostrediah, kde sa matice musia meniť rýchlo na zachovanie produkčnej efektívnosti.

Systém mazania

Rovnomerne rozpredelte maź do polomeru matice, aby sa znížilo opotrieť detailu a spalovanie.

Podložky/Priestorové moduly pre maticu

Používajú sa na podporu štvrťa a pomáhajú zostaviť sada nástrojov. Pevnosť je veľmi dôležitá.

Šimy

Ovládajte hĺbku zlomu tým, že budete udržiavať vzdialenosť medzi plochami zlomu konzistentnú.

Die Drifts

Používajú sa na odstránenie ohnutého časti a môžu sa tiež používať pri nastavení.

Držiace nástroje

Držadla nástrojov pripájajú matricu k lisu na ohýbanie. Moderné držadlá nástrojov často majú rýchlo-zmenné mechanizmy, ktoré zvyšujú produktivitu skrátením času potrebného na nastavenie. Napríklad v prostredí vysoko-mixovej výroby umožňujú rýchlo-zmenné držadlá operátorom rýchlo prepinanie medzi rôznymi nástrojmi, minimalizujúc tak simplyfikačný čas.

Systémy preväzania

Systémy stlačovania typicky používajú stlačovacie chvaty, stlačovacie bloky a regulovacie hriadeľe na udržanie štampov a matic v správnej pozícii. Bezpečné stlačovanie je nevyhnutné na zabránenie pohybu nástroja počas procesu ohýbania, čo môže spôsobiť chyby. Napríklad pri ohýbaní ocele s vysokou pevnosťou silné systémy stlačovania zabezpečujú, aby matrica zostávala stabilná pod vysokým tlakom.

Typy nástrojov pre lis s tlačnou

Profily štampov

Štamp je horný nástroj v lisoch na ohýbanie a je montovaný na posuvníku lisu na ohýbanie. Aplikuje sílu na pracovnú časť na jej ohýbanie do tvaru štampa. Štampy sú dostupné v rôznych dizajnoch, aby vyhovovali rôznym požiadavkám na ohýbanie plechu a typom materiálov.

Štandardné štampy

Štandardné štipy majú hrubé telo a úzky špic a sú univerzálny a často sa používajú na všeobecné ohýbanie úloh a aplikácie so vysokou tonážou. Sú vhodné na vykonávanie štandardných ohybov, ako sú uhly 90 stupňov na rôznych materiáloch. Napríklad, štandardný štip môže byť použitý na vytvorenie pravého uhla na listoch mäkej ocele, čo zabezpečí konzistentné výsledky na viacerých kusoch práce.

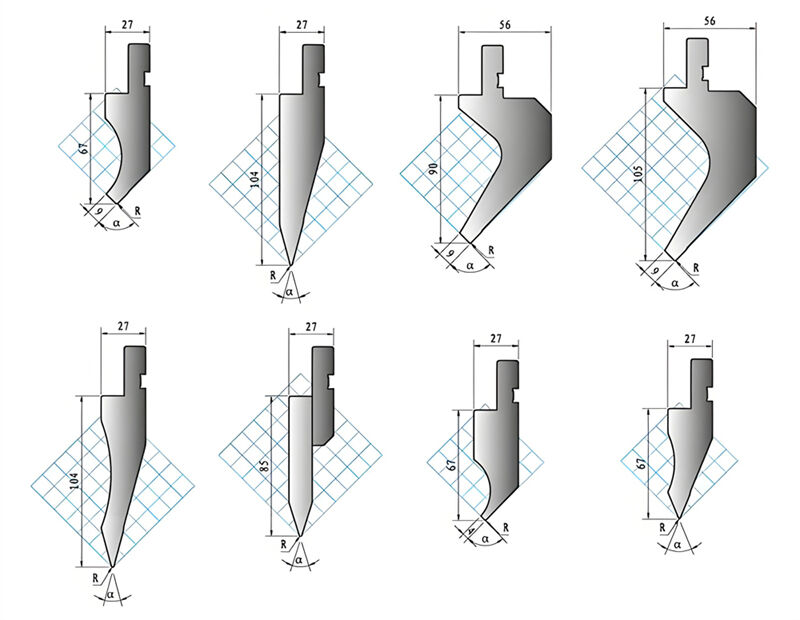

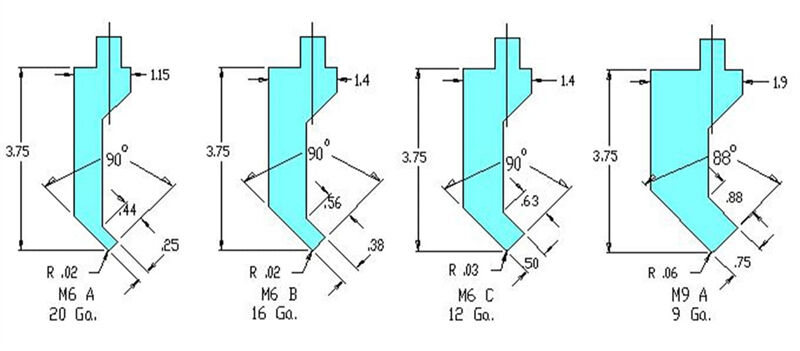

Horná matrica ostrého uhla

Ostrý uhlý štip sa používa pre uhly medzi 30-60 stupňov a má ťažké telo a ostrý špic. Obvykle sa používa na ohyby menej ako 30 stupňov a dokáže zvládať uhly až do 89 stupňov. Uhol špičky štipu je obvykle medzi 28° a 34°.

Typické rozmery

Šírka priemeru: Varyuje od 1" do 1.5"

Pracovná výška: Obvykle asi 3,75"

Polomer špičky: Liší sa od 1/32" po 1/8"

Gooseneck Vyražovače

Vyražovače s dlhým hrdličkovitým tvarom umožňujú komplexné ohnety bez rušenia pracovnej časti. Návrh je určený pre U-profil, a tieto vyražovače sú ideálne pre hlboké krabice a iné zložité tvary. Vyražovače s dlhým hrdličkovitým tvarom majú vydlhčené telo s úchylovou oblasťou na predchádzanie kolíziám noh pracovnej časti. Napríklad, keď sa vytvára hlboká U-tvará drážka v plechu, vyražovač s dlhým hrdlom poskytuje potrebné priestorové oddelenie na predchádzanie poškodeniu materiálu.

Vyražovače pre okenné rámce

Punchy rámov okien majú úzke telo a naklonený špic, ktoré umožňujú ohyb a pracovanie okolo rohov. Špic sa ohýba dovnútra v oblasti ohybu. Môže byť naklonený na oboch stranách ohybu a často sa používa na výrobu rámov dverí a okenných rámcov, a môže efektívne spracovať plech na výrobu rámov okien.

Úzke/Sword Punches

S rovnomernou hrúbkou po celom dĺžkovom rozsahu má geometria úzkych punchov priamú formu bez rohov, čo ich robí vhodnými pre situácie, kde je priestor úzky, ideálne pre konečné ohyby pri zatváraní boxov a vhodné na operácie v obmedzených priestoroch.

Punchy s polomerovým vrcholom

Punch s polomerovým vrcholom má zaoblený špic namiesto ostrého hrany, takže je navrhnutý na zaoblené ohyby a môže sa používať spolu s bežnými V-kotvami pre označovacie operácie a na vytvorenie hladkých zakrivených profilov. Jeho tela je obvykle hrubejšie, aby vydržalo potrebné síly ohybu.

Joggle Punches (Z Tools)

Joggle štampáčka má špeciálny tvar, ktorý vytvára posunuté záhyby a používa sa v špeciálnych aplikáciách na výrobu profilov v tvaru písmena S. Je to špeciálny nástroj, obvykle používaný na špecifickú vlastnú prácu, navrhnutý tak, aby vykonával dva záhyby naraz. Má tenčiu profilaci ako štandardná štampáčka.

Spodná matrica

Spodná matrica je spodným nástrojom v lisoch pre lomenie a montuje sa na ložisku lisiacích strojov. Keď sa štampáčka stlačí dolu, poskytuje reakčnú silu potrebnú na tvarenie kovu. Matice sa vyskytujú v rôznych tvaroch a veľkostiach na vytvorenie rôznych typov záhybov.

V-matrica

V-dies je najbežnejší typ matice a je k dispozícii v tvare jediné V, dvojité V a viacnásobné V. Má vyformovaný kanál. Používa sa na vytváranie V-ovitých zlomov v dieloch. Šírka a hĺbka V-kanála určujú konečný uhol zlomu a oblúk. Dostupná je ako súčasť štvorbokého modulu pre jednoduchú výmenu.

U-matica

U-maticami sa vytvárajú kanály a hlbšie zlomy a sú ideálnymi na operácie, ktoré vyžadujú komplexnejšie tvary. Navrhnuté na vytváranie U-alebo C-ovitých zlomov, táto matica môže robiť zlomy od 90° do 180°. Napríklad na vytvorenie hlbokých kanálov v kovových plechách na štrukturálne časti, U-maticy zabezpečujú jednotnosť a pevnosť.

Vyrovnávacie mrežky

Matice na vyrovnávanie sa používajú na vyrovnanie ohnutého materiálu pre zabezpečenie hladkého a lesklého dokončenia. Tieto matice sú nevyhnutné na dosiahnutie profesionálneho vzhľadu konečného produktu, ako sú ploché kovové plechy používané na výrobu karoserijných častí automobilov.

Odsadené štampy

Odsadené štampy sa používajú na vytvorenie Z tvaru alebo odsadených zlomov a vyprodukujú dva uholníky v jednom pohybe. Zlepšujú presnosť udržiavaním zlomov rovnobežne.

Štampy s polomerom

Štampy s polomerom sa používajú spolu s kruhleými štipkami na vytvorenie zlomov s polomerom, čo viede k hladkému, zakrivenému profilu.

Husarské štampy

Gooseneck matice je navrhnutá tak, aby sa vyhývala interferencii s výrobkami, čo umožňuje vytvárať zlomy v úzkych priestoroch alebo okolo už existujúcich zlomov. Predovšetkým sa používa na odstránenie vystupujúcich hrán alebo lemov výrobku a je ideálna na zlomy hlbokých boxových profilov alebo profilov so vysokými lemami.

Matice na vytváranie lemov

Matice na vytváranie lemov sa používajú na vytvorenie krajov alebo krajov, ktoré zlepšujú estetiku a posilnia hrany plechových častí.

Matice na tvorbu kanálov

Kanálkové matice tvoria U-tvaré kanály jednou ranou, čo je efektívnejšie než tvorba U-tvarých kanálov pomocou tradičných V-tvarých matic.

Vyrovnávacie mrežky

Vyrovnavacie mrežky sa používajú na úplné vyrovnanie ostrých uhlovitých zlomov a často sa používajú v kombinácii s operáciami hemovania.

Štvorrohé mrežky

Štvorrohé mrežky majú V-tvarý kanál s rôznymi veľkosťami na každej strane jednej mrežky. Viacnásobné zložité mrežky sa používajú na vytvorenie dvoch alebo viacerých zlomov v jednej operácii a zahŕňajú špeciálne typy, ako sú odstupové mrežky.

Typy formovacích nástrojov na ohýbanie

Typ nástroja |

Vlastnosti |

APLIKÁCIA |

Výhoda |

Americantools |

-S 30-stupeňnými ostrými uhlami na oboch, kôpce a matice. |

-Príslušné pre ohýbanie pri rôznej hrúbke materiálu a profiloch. |

-Trvanlivé a spoľahlivé, môže byť použité na rôzne úlohy. |

Európske presné nástroje |

-Známy ako „Promecam“ nástroj. |

-Prispôsobený pre aplikácie vysokopresnostného ohýbania s vysokými požiadavkami na presnosť. |

-Zmenšiteľne odraz spôsobený ostrými uhlami, vylepší presnosť ohýbania. |

NewStandard Nástroj |

-Zloží charakteristiky oboch USA a Európy. - Vrtáky a matice majú 45-stupňový ostrý uhol. - Kompatibilné s ohňovacími strojmi v USA a Európe. |

-Prispôsobiteľné rôznym požiadavkám na ohýbanie. - Oblúbené v produkčných prostrediah, kde sa vyžaduje presnosť a flexibility. |

-Rýchle výmeny nástrojov zvyšujú operačnú účinnosť. -Zravnavanie univerzality a presnosti, vhodné pre široké spektrum projektov bez potreby rozsiahlych úprav stroja. |

Velaton Rapid Tooling |

-Používa sa obvykle pre systémy TruPunch - Vysoká presnosť, malé odchýlky |

-Primárne používané na úlohy s vysokou presnosťou pri razení, ako je spracovanie presných komponentov. -Prispôsobiteľné potrebám výroby, ktoré vyžadujú presné a časté zmeny nástrojov. |

-Vysoká presnosť, vysoký stupeň štandardizácie, rýchla zmena nástroja. -Dlhšia životnosť nástroja, vyššia presnosť. -Silná kompatibilita nástrojov, vhodné pre rôzne typy strojových nástrojov. |

Záverom

Systém rýchlej zmeny náradia Wila sa používa predovšetkým v situáciách, ktoré vyžadujú vysokú presnosť a častú zmenu nástrojov, čo umožňuje rýchlu výmenu nástrojov a je vhodné na obrábanie presných komponentov.

Charakteristiky amerických formiek sú nízke náklady a veľká produkčná kapacita, vhodné na hromadnú výrobu s nižšími požiadavkami na presnosť.

Európske formecky dôraz na presnosť a stabilitu, vhodné pre odvetvia s vysokými požiadavkami na presnosť, ako sú automobilový priemysel, elektronika a letecká technika.

Nové štandardné nástroje majú silnú kompatibilitu a prispôsobivosť, čo umožňuje rýchle úpravy a zvýšenie výkonnosti v rôznych prostrediah.

Výber materiálov pre lalieky na ohyb

Účinnosť a životnosť ohnivých matíc sú vlastne spojené so silou a materiálom matice. V dôsledku významného tlaku a abrazív, ktoré vznikajú počas procesu ohňovania, je zloženie a spracovanie matice kľúčové.

Dôležitosť vysokej sily a odolnosti pred opotrvánim

Strojné nástroje na ohňovanie môžu vydržať prísny tlak počas prevádzky. Vysoká sila zabezpečuje, že nástroje sa nezdeformujú alebo nerozpadnú pri poskytovaní tlaku.

Okrem toho je odolnosť pred opotrvánim kľúčová, pretože určuje použitelný životnost nástroja. Nástroje odolné pred opotrvánim môžu udržiavať svoju formu a funkciu na dlhodobejšie, čo zabezpečuje konzistentné ohnivé účinky a zníži potrebu pravidelného ich nahradzovania.

Otvrdnuté nástroje

Jednou z metód na vylepšenie pevnosti a trvanlivosti ohýbačovej stroja je tvrdenie kľúčov. Konkrétne materiály pre kľúče ohýbačových strojov sú populárne kvôli svojej počiatočnej pevnosti a schopnosti ich ďalej tvrdiť.

Napríklad

Chrom-molybdenová ocele: Tento slit je známy svojou odolnosťou a odporom voči opotrebeniu, dosahujúc rovnováhu medzi silou a trvanlivosťou ohýbačového stroja, čo zabezpečuje, že nástroj vydrží ťažké ohýbacie operácie bez predčasného opotrebenia.

Yasuki ocele: Yasuki ocel je vysoce kvalitná ocel bežne používaná na špecializované nástroje, známa svojou vynikajúcou tvrdosťou a odolnosťou. Jej skladba udržiava ostré hrany, čo jej robí ideálnou voľbou pre presné a ohýbacie úlohy.

Nástroje na horú precvičovu

Ostavovanie alebo tepelná spracovacia technológia je proces, ktorý zlepšuje vlastnosti kovových nástrojov. Podmetením kovu kontrolovaným cyklom ohrievania a ochladzovania sa mení jeho molekulárna štruktúra, čím sa zlepšuje jeho výkon.

Napríklad

Po tepelnom úprave sa zvyšuje pevnosť a odolnosť obočnej ocele predčo teraz. Proces tepelnej úpravy uskutočňuje zrnenie štruktúry ocele, čo ju činí pevnejšou a trvanlivejšou. Nástroje z obočnej ocele, po vyrovnanej úprave, sú menej nútené k rysaniu a deformácii, čo zabezpečuje dlhšiu životnosť nástroja a konzistentný ohýbavý efekt.

Obrábanie a inštalácia nástroja

Prevádzková efektivita lomu závisí od kvality nástroja, ale aj od spôsobu, ako je nástroj obsluhovaný a inštalovaný. Správna obsluha a inštalácia môžu udržiavať optimálny výkon, znížiť opotrebenie a predĺžiť životnosť nástroja. Tu sú nuance obsluhy a inštalácie nástroja:

Dôležitosť tvaru matrice

Aby sa dosiahol ohýbavý efekt, pre geometriu ohýbacej matice sa typicky vytvárajú komplexné dizajny. Tvar, uhol a rozmery každej matice sú kľúčové na zabezpečenie presnosti procesu ohýbania. Keď sa tieto nástroje obsluhujú a inštalujú,

Zabezpečte, aby geometria nástroja bola zlučiteľná s očakávanou operáciou ohýbania. Použitie nástroja s nesprávnou geometriou môže spôsobiť ne presné výsledky pri ohýbaní a môže poškodiť strojový nástroj a zrobok.

Pravidelne skúmajte matricu na poškodenie alebo opotrieť. S časom sa bude meniť geometrický tvar matice kvôli opotriečiu, čo bude ovplyvňovať kvalitu ohýbania.

Korektne ukladanie je kľúčové. Pri ukladovaní nástrojov ich geometrický tvar by mal byť zachovaný, vyhnutím sa nakladaniu alebo umiestňovaniu ich do pozícií, ktoré môžu spôsobiť deformáciu.

Článkové matice a ich výhody

Článkové nástroje sú nástroje, ktoré sú rozdelené na mnoho častí alebo sekcií. Namiesto len dlhých nástrojov umožňujú článkové nástroje operátorom tlačných lomov používať kombináciu kratských úsekov nástrojov na dosiahnutie požadovanej dĺžky alebo nastavenia. Výhody sú nasledovné:

Prispôsobivosť: Segmentované nástroje majú väčšiu univerzalitu, operátori môžu kombinovať segmenty podľa konkrétnych požiadaviek programu.

Jednoduchá operácia: V porovnaní s dlhšimi nástrojmi sú krátke nástroje jednoduchšie na ovládanie, inštaláciu a opravu.

Zníženie ausu: Ak sú určité komponenty matice opotrebované alebo poškodené, majú byť nahradené práve tieto komponenty namiesto celej matice.

Ekonomickosť: Operátori môžu investovať do segmentovaného súboru namiesto viacerých dlhých nástrojov pre rôzne operácie, čím sa znížia dlhodobé náklady.

Optimalizované pracovné postupy: Segmentované nástroje môžu byť rýchlo resetované, čím sa znižuje čas nastavenia a zvyšuje sa výkon.

Dôležitosť tolerancií nástrojov

Tolerancie priemyselných foriem sú významné v produkcii, pretože určujú bežnú funkčnosť produktu, mieru merania estetických nádobiek alebo iné fyzikálne vlastnosti. Hlavné dôvody ich dôležitosti sú nasledovné:

Lepešia prispôsobiteľnosť a funkcia komponentov: Táto tolerancia zabezpečuje, že časti dopasujú k iným častiam, čo vyhnutie funkcionalnim problémom a nekompatibilite.

Zlepšenie vzhľadu konečného produktu: Tolerancie prispevajú k estetike produktu, ako je zabezpečenie, že časti sú rovnobežné bez znatelných medzier.

Uvažujte rozumnú šírku tolerancii nástrojov: Tolerancie nástrojov môžu byť povolené, pričom sa zachováva ich funkčnosť.

Prevádzková výmena dielov: Tolerancie umožňujú nahradiť jediný komponent, čo uľahčuje údržbu a opravu.

Definícia tolerancií pre konzistenciu, presnosť a presnosť: Definícia tolerancií umožňuje lepšiu kontrolu konzistence, presnosti a presnosti produktu.

Znižovanie nákladov: Časnou definíciou tolerancií môžu výrobci minimalizovať náklady na výrobné chyby a opätovnú prácu.

Často kladené otázky

1. Aká je hlavná rozdiel medzi presne zatlieskanými a nepresne zatlieskanými nástrojmi?

Presne zatlieskané matice sú vyrobené s extrémne úzkymi toleranciami, čo zabezpečuje vysokú presnosť a konzistenciu cez celú sadu matic. Táto úroveň presnosti je kritická pre aplikácie, ktoré vyžadujú presné uhly a opakovateľnosť, ako sú priemyselné odvetvia ako letecký priemysel alebo výroba medicínskych zariadení.

Nástroje zemné bez presnej úpravy, aj keď lacnejšie, majú menšie tolerancie a všeobecne sú vhodné pre aplikácie, kde nie je presnosť tak dôležitá. Výber medzi týmito možnosťami závisí od požiadaviek na výrobe, pričom nástroje s presnou úpravou sú preferované pre úlohy vysokej presnosti, ktoré vyžadujú konzistenciu.

2. Ako často by sa mali kalibrovať nástroje pre lisovanie?

Frekvencia kalibrácie závisí od objemu výroby, typu materiálu a požiadaviek na presnosť. Pre aplikácie vysokej presnosti alebo v prostredí spojitej výroby by mala byť kalibrácia vykonávaná týždenne alebo dokonca denne, čo zabezpečuje konzistentnú presnosť ohýbania a minimalizuje potenciálne odchýlky.

V menej náročných operáciách môže byť dostatočná mesačná alebo štvrťročná kalibrácia. Nastavenie pravidelného programu kalibrácie, ktorý sa zhoduje s potrebami výroby, môže pomôcť udržať presnosť a znížiť opätovnú prácu alebo zmaľovať odpad.

3. Aké faktory ovplyvňujú životnosť nástrojov pre lisovanie?

Mnoho faktorov ovplyvňuje životnosť nástroja, vrátane kvality materiálu, intenzity používania, tvrdosti materiálu zpracovávanej časti a metód údržby. Nástroje na tlačnú lomu vyrobené z vysokokvalitnej nástrojovej ocele alebo zaobstarané špeciálnymi nánosmi sa všeobecne dlhšie používajú, osobitne v prostredí s vysokou produkčnou kapacitou.

Pravidelné čistenie, maštalenie a kontrola môžu tiež prevenciou predčasného opotrieťovania, čo môže významne prispieť k predlženiu životnosti nástroja. Okrem toho, vyhnutie sa nadmernému tonáži a dodržiavanie odporúčaných operačných pokynov môže chrániť nástroj pred nadmerným stresom a predlžiť jeho životnosť.

4. Môžu sa nástroje na tlačnú lomu používať na všetky druhy kovov?

Aj keď sa nástroje na tlačnú lomu široko používajú, rôzne kovy vyžadujú špecifické vlastnosti nástroja na zabezpečenie optimálneho výkonu. Napríklad tvrdšie kovy, ako je nerdzavec alebo titan, vyvíjajú väčšiu silu na matricu, preto sú ideálnymi riešeniami pre tieto aplikácie nástroje z vysokopevnostnej ocele alebo s karbidovým nánosom.

Mäkejšie kovy, ako je hliník, vyžadujú menej pevné štôpky, ale môžu sa použiť mäkejšie štôpky alebo vŕtanáky na predchádzanie poškodeniu povrchu. Prispôsobenie štôpky druhu materiálu optimalizuje životnosť štôpky a kvalitu ohýbania, čo zvyšuje celkovú účinnosť operácie tlačných brán.

5. Ako si vybrať správny nástroj na tlačnú bránu pre môj projekt?

Najprv zvážte vlastnosti materiálu, vrátane typu, tahového a vytiahnutého momentu, pretože tie určujú konkrétne potreby nástrojov. Rôzne materiály, ako sú hliník, uhlíková ocel a nerdzivná ocel, majú jedinečné vlastnosti, ktoré vyžadujú rôzne prispôsobenia.

Potom zhodnoťte hrúbku a dĺžku materiálu. Otvor štôpky by mal byť obvykle 8-krát väčší ako hrúbka materiálu. Dĺžka materiálu určí potrebnú dĺžku štôpky. Uhol a tvar ohýbania sú kritické. Konkrétne tvary ohýbaní, ako sú V-ohýbania alebo hemming, vyžadujú príslušné nástroje. Poznanie požadovaného tvaru ohýbania vám môže pomôcť vybrať správnu štôpkovú sústavu.

Profil nástroja a limit záťaže sú tiež kritické. Prispôsobte profil nástroja typu práce, či už ide o vzduchový ohnút, spodné ohnút alebo mincové ohnút, a uistite sa, že limit záťaže neprekročí možnosti tlačivého bramanta, aby sa vyholili poškodeniam.

Výber matice musí byť v súlade s hrúbkou zameraného kovu. Použite „pravidlo 8×2“ a vynásobte najtenšiu kovovú vrstvu číslom 8, aby ste našli najmenšiu požadovanú V-matricu. Prispôsobiteľné matice sú užitočné pre projekty s viacerými ohnútmi.

Pri výbere štapu sa riadte požiadavkami úlohy. Zvážte typ štapu, či už ide o štandardný, labutí krk alebo ostrouhlý, a uistite sa, že polomer jeho konca korešponduje s pneumatickou hodnotou polomeru pri formovaní.

Presnosť a kompatibilita sú dôležité na dosiahnutie presnosti časti. Vyberiete si nástroje s vysokou presnosťou a funkciami, ako sú segmentované a samovretivé montáže pre pohodlie a bezpečnosť. Vezmite do úvahy možnosti nástrojov a prispôsobenie. Hoci štandardné nástroje sú vhodné na bežné zlomy, môžu byť potrebné vlastné nástroje na splnenie jedinečných špecifikácií na zlepšenie efektívnosti formovania.

Nakoniec sa venujte nastaveniu a operácii. Nástroje, ktoré umožňujú frontálny nahrádzanie, môžu znížiť čas nastavovania. Pre projekty, ktoré vyžadujú časté zmeny nástrojov, vybavenie každého lisu s vlastnou knižnicou nástrojov môže zlepšiť efektívnosť.